Сферы применения и свойства шлакопортландцемента

Сферы применения и свойства шлакопортландцемента

Шлакопортландцемент называется вяжущее для строительных смесей, изготовленное с применением доменных шлаков, гипса и минеральных клинкерных материалов. Отличия шлакопортландцемента и портландцемента заключаются в технологии изготовления.

Используется ШПЦ аналогично портландцементам соответствующих марок, область применения идентична.

Параметры, характеристики, особенности

Имеет отличительные особенности, а технических показателях, способах использования и сроках схватывания.

Исходные компоненты состава

Состав шлакопортландцемента включает:

- доменные шлаки гранулированные, с содержанием в цементе в зависимости от задаваемых параметров и характеристик от 20 до 80 %, при среднем оптимальном показателе до 50 %;

- клинкерные минералы с допустимым содержанием магния до 6 %;

- гипс природный с возможным присутствием фтора, бора, фосфора: общая масса минерала не более 5 %.

Все составляющие компоненты шлакопортландцемента высушиваются до достижения максимальной влажности в 1 %, затем измельчаются в тонкодисперсный порошок.

Главное достоинство и отличительные особенности

Главное достоинство шлакового цемента — низкая стоимость. При сравнении одинаковых марок по прочности портландцемента и шлакопортландцемента особых различий нет, а при больших объемах закупок цемента разница в цене может быть определяющим фактором выбора цемента. Но отличительные особенности у ШПЦ есть, хотя и не явно выраженные:

набор начальной и критической прочности смесей на основе шлакопортландцемента проходит значительно медленнее, но качество резко повышается примерно через 20 дней твердения;

в сравнении с портландцементом в смесях с ШПЦ происходит меньший нагрев при твердении, что можно назвать небольшим минусом при проведении строительных работ при низких положительных температурах;

у шлакового цемента меньший удельный вес, плотность в готовых бетонных изделиях и конструкциях.

Свойства, преимущества, недостатки

Аналогия с портландцементом неоспорима, но в строительной практике существенны даже небольшие отличия:

- Твердение шлакопортландцемента происходит медленнее. Для ускорения возможно использование шлакового вяжущего с добавлением присадок ускорителей. Быстротвердеющий цемент с добавками обозначается ШПЦ-Б.

- Усадка шлакового вяжущего аналогична показателям обычного портландцемента

- ШПЦ обладает высокой жаростойкостью в диапазоне 600 — 800 градусов.

- Шлаковый цемент больше подходит для применения во влажной среде, так как его молекулярная структура не позволяет ему вступать в реакцию с сульфатной водой.

- Без герметичной упаковки ШПЦ начинает терять прочность через 45 дней после изготовления: этот показатель ниже, чем у обычного цемента.

Цена и распространенность

По всем основным и второстепенным параметрам ощутимого превосходства портландцемента над вяжущим с добавлением шлаков не наблюдается, но ощутимым преимуществом применения шлакопортландцемента надо считать его стоимость.

В Европе производство цементов с добавлением доменных шлаков занимает 50% общего рынка, в России этот объем не превышает четвёртой части. Но цена ШПЦ ниже аналогичных цементов по качествам и свойствам на 20% — это гарантия роста производства и потребления.

Наше предложение

Группа компаний BESTO предлагает купить шлакопортландцемент по самым доступным ценам. ШПЦ от наших заводов производителей изготовляется согласно ГОСТ 10178-85 , у нас недорогая доставка товара на строительные площадки непосредственно от изготовителя и с подтверждающими качество заводскими документами.

Виды и марки цемента. Область применения портландцемента

Цемент (от лат. «caementum» – «щебень, битый камень») – это неорганическое вяжущее вещество (порошок), которое при затворении водой образует пластичное тесто и через определенное время вследствие физико-химических процессов способно переходить в камнеобразное состояние. Цемент, как гидравлическое вяжущее, способен твердеть и сохранять свою прочность как в воде, так и на воздухе.

Виды и марки цементов

Существуют следующие виды цементов:

- Романцемент.

- Портландцемент.

- Магнезиальный цемент.

- Кислотоупорный цемент.

- Глинозёмистый цемент.

Так как в настоящее время портландцемент является одним из наиболее распространенным. Рассмотрим более подробно, что такое портландцемент, его разновидности и область применения.

Портландцемент – гидравлическое вяжущее вещество, продукт тонкого измельчения цементного клинкера с небольшой добавкой гипса (3… 5%), состав которого состоит из силикатов кальция (алит и белит – 70…80%).

Цементный клинкер – это зернистая смесь, состоящая из карбоната кальция (разные виды известняка) и алюмосиликатов (глины, мергель, доменный шлак и др.), который получается путем обжига до спекания при температуре 1400…1450 о С. Гипс добавляется в портландцементе для урегулирования сроков схватывания. Название «портландцемент» произошло от названия острова Портленд (Portland, England), на котором добывается природный камень, таким же цветом.

Разновидности портландцемента получаются путем регулирования минералогического состава, введением минеральных и органических добавок, которые имеют свои особенные свойства и область применения. Существуют следующие разновидности портландцемента:

- Портландцемент бездобавочный (ПЦ).

- Портландцемент с минеральными добавками.

- Быстротвердеющий портландцемент (БТЦ).

- Особо быстротвердеющий портландцемент (ОБТПЦ).

- Шлакопортландцемент (ШПЦ).

- Сульфатостойкие портландцементы (СПЦ).

- Пластифицированный портландцемент.

- Гидрофобный портландцемент.

- Портландцемент на основе клинкера нормированного состава (Н)

- Декоративные портландцементы.

1. Портландцемент бездобавочный (ПЦ)

Цемент серо-зеленного цвета, в составе которого, кроме гипса, отсутствуют минеральные добавки. Согласно ГОСТ 10178-85 портландцемент без добавок выпускается таких марок: 400, 500, 550 и 600. Обозначение: ПЦ-500-Д0 (ПЦ – портландцемент, 500 – марка цемента, Д0 – без добавок (0% добавок)). Применяется для строительства надземных, подземных, подводных монолитных и сборных бетонных, железобетонных конструкций при отсутствии агрессивного воздействия минерализованной или пресной воды. ПЦ-400-Д0 идеальный для приготовления бетонных смесей и строительных растворов.

2. Портландцемент с минеральными добавками

Цемент в состав, которого вводят следующие добавки:

- гранулированный доменный шлак – до 20%;

- природные активные минеральные добавки (опока, трепел) – до 10%;

- разные активные минеральные добавки – до 15%.

Введение минеральных добавок в портландцемент улучшает его свойства, такие как водонепроницаемость, коррозионная стойкость, уменьшает тепловыделение, но и есть негативное влияние – ухудшается его морозостойкость. За счет ввода минеральной добавки, экономится цементный клинкер без существенного изменения прочностных характеристик, таким образом, он дешевле по сравнению с бездобавочным портландцементом.

Согласно ГОСТ 10178-85 портландцемент с минеральными добавками выпускается таких марок: 400, 500, 550 и 600. Обозначение: ПЦ-500-Д5 или ПЦ-400-Д20 (Д5 или Д20 – процентное содержание минеральной добавки в портландцементе).

Применяется такой цемент во всех сферах строительства, им можно заменять обычный портландцемент, за исключением тех случаев, где необходимо получить конструкции с высокой маркой по морозостойкости. Например, цемент марки ПЦ-400-Д20 широко используют для закладки фундамента, используют для приготовления штукатурных растворов.

3. Быстротвердеющий портландцемент (БТЦ)

Данный цемент получается путем тонкого помола алито-алюминатного клинкера (удельная поверхность 3500…4000 см 2 /г) и регулированием минералогического состава, – вводится большое количество трехкальциевого силиката и трехкальциевого алюмината (С3S>50%, (C3S+C3A)>60 – 65%). Такой состав и тонкий помол БТЦ обеспечивает быстрый набор прочности: примерно, через 3 суток с момента затворения водой прочность на сжатие составляет не менее 25…28 МПа. Далее, после 3 суток скорость набора прочности замедляется, и на 28 сутки прочность практически не отличается от обычного портландцемента в том же возрасте. Таким образом, БТЦ востребованный там, где необходимо получить высокую прочность бетона в начальные сроки твердения.

Быстротвердеющий портландцемент (БТЦ), согласно ГОСТ 10178-85 выпускается марки М400 и М500.

Применение . Эффективно применять при больших объемах производства сборных железобетонных изделий и бетонировании при отрицательных температурах. Преимущества в применении таких цементов заключается в значительном уменьшении расхода цемента, на предприятиях по изготовлению железобетонных изделий уменьшается время тепло-влажностной обработки или совсем обойтись без пропарки.

Ограничения: Запрещается применять данный цемент для строительства массивных конструкций. Бетон, изготовленный из БТЦ не сульфатостойкий.

4. Особо быстротвердеющий портландцемент (ОБТПЦ)

Состоит из ПЦ клинкера, содержащего алит C3S в пределах 65 ÷ 68% и трехкальциевого алюмината С3А не более 8%, а также добавляется гипс. Особо тонкий помол (удельная поверхность 4000…4500 см 2 /г и более) обеспечивает быстрый набор прочности в начальные сроки твердения, а также высокую марку цемента (М600, М700)

Применяется для строительства монолитных и сборных бетонных, железобетонных конструкций. В состав ОБТПЦ не допускается вводить минеральные добавки.

5. Шлакопортландцемент (ШПЦ)

Цемент, в состав которого добавляют гранулированный доменный шлак (20…80%). Шлакопортлан-дцемент обладает пониженным тепловыделением, меньшей усадкой при твердении и набухании в воде по сравнению с обычным портландцементом, более медленными сроками схватывания и твердения. Согласно ГОСТ 10178‑85 шлакопортландцемент выпускается таких марок: 300, 400, 500. Обозначение: ШПЦ-400 (Ш – добавка шлака).

Применение: в основном, предназначен для строительства наземных конструкций, а также для подземных и подводных конструкций, которые подвергаются воздействию пресной и минерализованной воды.

6. Сульфатостойкие портландцементы (СПЦ)

Производится путем регулирования минералогического состава: трехкальциевого силиката – не более 50%, трехкальциевого алюмината – не более 5%, C3A+C4AF – не больше 22%. В состав включают оксид магния (5%) и оксид алюминия (5%).

СПЦ подразделяются на:

- сульфатостойкий портландцемент (марка 400);

- сульфатостойкий портландцемент с минеральными добавками (марка 400, 500);

- сульфатостойкий шлакопортланцемент (марка 300, 400);

- пуццолановый портландцемент (марка 300, 400).

Данные цементы предназначены для изготовления бетонов, эксплуатируемых в очень сильной агрессивной среде. Их также применяют для изготовления бетона с повышенной морозостойкостью. Для подземных и подводных гидротехнических конструкций и сооружений, которые подвергаются сульфатной коррозии целесообразно применять сульфатостойкий шлакопортландцемент и сульфатостойкий пуццолановый портландцемент. Так как, сульфатостойкий портландцемент обладает пониженной экзотермией его можно использовать для строительства массивных конструкций.

Согласно ГОСТ 10178-85, в таблице 1 представлен минералогический состав некоторых сульфатостойких портландцементов.

| Состав и содержание минералов, % по массе | Клинкер для производства | |||

| сульфатостойкого портландцемента | сульфатостойкого портландцемента с миниральными добавками | сульфатостойкого шлакопортладцемента | Пуццоланового портландцемента | |

| Трехкальциевый силикат 3СаО·SiO2, не более | 50 | Не нормируется | ||

| Трехкальциевый алюминат 3CaO·Al2O3, не более | 5 | 5 | 8 | – |

| Сумма трехкальциевого алюмината 3CaO·Al2O3 и четырехкальциевого алюмоферрита 4CaO·Al2O3·Fe2O3, не более | 22 | 22 | Не нормируется | |

| Оксид магния MgO, не более | 5 | 5 | 5 | – |

7. Пластифицированный портландцемент

На цементном заводе в ПЦ клинкер на этапе помола вводится гидрофильно-пластифицирующая добавка, например лигносульфонат технический (ЛСТ). Данная добавка ПАВ (поверхностно-активные вещества) при затворении водой образует адсорбционные пленки гидрофильного характера, которые осаждаются на поверхности частицы цемента и таким образом «помогают» более полно смачивать воде цемент, что приводит к увеличению пластичности бетонной смеси. ПАВ вводится в количестве 0,1…0,3% от массы цемента. Благодаря пластифицированным добавкам увеличивается прочность бетона, за счет уменьшения В/Ц (водоцементное отношение), или помогают снизить расход дорогостоящего цемента на 8…10%. Пластифицированный портландцемент обладает улучшенными свойствами, такими как плотность, водонепроницаемость, морозостойкость.

8. Гидрофобный портландцемент

В ЦП клинкер вводятся гидрофобные ПАВ, в количестве 0,1÷0,3% от массы цемента. Существует множество гидрофобных добавок, самые распространенные это мылонафт, асидол, окисленный петролатум, синтетические жирные кислоты. Гидрофобные добавки уменьшают водопоглощение и капиллярный подсос, увеличивают водонепроницаемость и морозостойкость бетона до F1000.

Согласно ГОСТ 970-61 пластифицированный портландцемент выпускается следующих марок: 300, 400, 500, 600, 700.

Гидрофобный портландцемент может почти полностью сохранять свою активность на протяжении длительного времени, даже в помещениях с повышенной влажностью.

Применение: Гидрофобный цемент целесообразно применять для строительства гидротехнических, дорожных и аэродромных конструкций.

9. Портландцемент на основе клинкера нормированного состава (Н)

Строго нормируется минералогический состав и используется для строительства очень ответственных и важных конструкций (мосты, опоры ЛЭП и контактной сети, аэродромные покрытия).

10. Белый и цветные портландцементы

Это декоративные гидравлические вяжущие вещества, получаемые путем использования карбонатных пород и глин с очень малым содержанием оксидов железа (до 0,4…0,5%) и марганца (до 0,005…0,15 %) для получения белого клинкера, введения добавок гипса, белого диатомита (до 6%) и пигментов в цементный клинкер.

Белый портландцемент еще подвергают отбеливанию, вследствие восстановления Fe2C>3 до Fe3O4.

При вводе в состав клинкера пигментов, таких как сурик, ультрамарин, кобальт, хром, марганец и другие получают цветные цементы. Пигменты добавляют в следующем количестве:

- минеральные и синтетические – не более 15%;

- органические – не более 0,3%.

Выпускают декоративные портландцементы следующих марок: 300, 400 и 500.

В декоративные цементы применяют для отделочных работ и предназначены для улучшения эстетического вида зданий и сооружений.

Область применения портландцементов

Ниже в таблице 2 приводятся основные характеристики и область применения самых распространенных портландцементов.

По таблице можно определить какой именно вид портландцемента целесообразнее применить для данного случая.

Цемент М400: технические характеристики, стоимость

Цемент М400. Технические характеристики. Производство

Цемент – искусственно созданный строительный материал. Является вяжущим минеральным неорганическим веществом, которое в результате реакции с водой образует мягкую пастообразную массу. В результате протекающих химических реакций осуществляется процесс отвержения и превращения в прочное камнеподобное вещество.

Цемент нашёл широкое применение в бытовом и промышленном строительстве. Специальные виды цемента используются в медицинских целях, например, установка пломб в зубах.

Виды цемента

Цемент подразделяется на виды в зависимости от исходного состава:

- Портландцемент. В основном состоит из алита — химического вещества на основе силикатов кальция. Один из самых применяемых в гражданском и промышленном строительстве.

- Глинозёмистый цемент. В его составе доминируют вещества на основе соединений алюминия, кальция и оксидов кремния. Отличается быстротой схватывания.

- Магнезиальный цемент. Преобладает фаза на основе магнезита (соединений веществ, в состав которых входит магний). Обладает отличной адгезией к древесине, имеет высокую прочность и быстроту схватывания. Область применения, — изготовление стекломагниевых плит.

- Смешанные цементы, — представляют собой композицию разных цементов с дополнительными добавками, придающими различные характеристики веществу.

Обозначение цемента. Марки

Обозначение характеристик цемента регламентируется ГОСТом от 1985г. и 2003г.

«Старое» обозначение, согласно ГОСТ от 1985г.:

- Наименование цемента по его составу. Обозначается аббревиатурой ПЦ – портландцемент или ШПЦ, — в цемент введены добавки из шлака.

- Прочность цемента. Определяется по марке цемента, — буквенно-цифровым словосочетанием: буква М и цифры 300…600. Расшифровывается, например, М300 – марка цемента с прочностью до 300 кг/см²

- Добавки. Сочетание буквы Д и цифр, означающих процентное содержание добавок в общей массе цемента.

- Характеристика цемента. Обозначается буквами русского алфавита, например, Б – быстротвердеющий; БЦ – белый цемент и другое.

«Новое» обозначение, согласно ГОСТ от 2003г.:

- Состав. Чистый, без добавок цемент, – ЦЕМ I; цемент с добавками – ЦЕМ II. Вторая подгруппа подразделяется на подвиды: А – содержание добавок до 20% и Б – число вкраплений до 35%. Тип вложений обозначается: П – пуццолан и Ш – шлак.

- Класс прочности на сжатие. В расчёт принимаются сведения, полученные после 28 суток выдержки, с момента укладки в фундамент. Подклассы обозначаются: Н – нормальнотвердеющий и Б – быстротвердеющий.

Марка цемента определяет марку бетона при изготовлении последнего согласно технической документации и соблюдении технологических процессов согласно ГОСТ.

Примеры использования цемента различных марок:

- гражданское и промышленное строительство: применяют цемент марки М-400 (ПЦ-400 Д20);

- дорожное строительство: разнообразные конструкции из сборного железобетона, асбоцемент – цемент М400…М500;

- изготовление железобетонных конструкций с повышенными требованиями к прочности, например, для военного строительства, — цемент М-600;

- предварительно напряжённые конструкции, высокопрочный бетон, например, для изготовления элементов космодромов, — цемент М-700.

Технические характеристики цемента М-400

- Состав. Цемент представляет собой композицию химических элементов в твёрдом агрегатном состоянии. Преобладают окислы кальция (Ca), алюминия (Al), магния (Mg), кремния (Si), железа (Fe), титана (Ti). Объём минеральных веществ доходит до 98%.

- Плотность. Зависит от состояния цемента, — разрыхлённый состав обладает плотностью около 1000…1200 кг/м³; уплотнённый, «слежавшийся» порошок имеет 1500…1700 кг/м³ относительного веса.

- Скорость схватывания. Параметры определяются при нормальных климатических условиях с температурным диапазоном 18…22°C. Устойчивый процесс схватывания начинается после двух часов с момента затворения цемента водой и длится 2…4 часа. Прочность 95…98% приобретается по окончании 28 дней.

- Морозостойкость. Рабочий диапазон температур -60°…+300°C.

- Водостойкость. Цемент, полностью набравший прочность после схватывания, обладает высокой устойчивостью к воздействию водой.

- Долговечность. Аморфность к большинству органических и неорганических растворителей, водостойкость и морозостойкость позволяют строительным конструкциям, выполненным на основе цемента марки М-400, выдерживать нагрузку до 100 и более лет.

Производство цемента. Особенности технологических процессов

В производстве цемента применяют три основных вида:

- мокрый;

- сухой;

- комбинированный.

Мокрый способ производства

Основан на приготовлении исходного сырья посредством измельчения компонентов в воде.

Этапы:

-

Природные минералы, — известняк и глина подвергаются измельчению в водной среде.

- Полученную шихту, которая имеет до 50% влажности, загружают в обжиговую печь.

-

Сырьё подвергается термической обработке в нескольких зонах:

- подогрева и сушки, — при температуре 200…600°C происходит удаление избыточной влаги, выгорают органические включения, химические вещества подвергаются дегидратации с последующим распадом компонентов на окислы;

- зона декарбонизации – известняк распадается на оксид кальция с выделением углекислого газа; под воздействием температуры в диапазоне 900…1200°C происходит образование новых химических веществ;

- зона термических реакций – происходит окончательное формирование химических веществ и частичное спекание их между собой;

- зона спекания – при температуре 1350…1480°C происходит формирование клинкерных гранул;

- зона охлаждения – остывание сырья при медленном понижении температуры до 1300°;

- Полученный материал, — клинкер, измельчают до порошкообразного состояния.

- Вводят, согласно технологическим процессам, различные дополнительные добавки.

Сухой способ производства

Наиболее выгодный с экономической точки зрения способ. Отличие от «мокрого» способа производства – на всех стадиях обработки материалы находятся в сухом виде.

Этапы:

- Исходное сырьё, — известняк, мел, глина, уголь проходят стадию дробления на дробильных аппаратах.

- Далее, следует стадия сушки в сушильном барабане.

- Компоненты подвергаются измельчению и смешиванию с последующим увлажнением.

- Полученная смесь проходит стадию грануляции.

- Гранулированный продукт обжигается в шахтной механизированной печи.

- Клинкерная смесь отгружается на склад, где происходит измельчение и смешивание с дополнительными компонентами.

Комбинированный способ производства

- Исходное сырьё превращают в шлам мокрым способом.

- Удаление влаги до уровня 16…18% осуществляют посредством специальных фильтров.

- Осушенный продукт подвергают обжигу.

Подвид комбинированного способа предполагает подготовку исходного сырья для обжига сухим способом. Перед стадией обжига добавляется вода до уровня 10…14%, при этом размер гранул не должен превышать 14…15 мм.

Это связано с применяемым оборудованием, качеством получаемого конечного продукта, более высокой производительностью, что в конечном итоге приводит к снижению себестоимости и, соответственно, высокому экономическому эффекту от сухого вида производства.

Цены на цемент марки М-400

Цены на конечный продукт, — цемент марки М-400, складываются из себестоимости производства, транспортных и накладных расходов, торговой накрутки оптовой и розничной торговли.

Усреднённые цены, при продаже цемента навалом составляют 2800…5000 руб/тонну ; мешок фабричного цемента весом 50 кг стоит 230…400 руб/кг. Разброс цен зависит от поставляемых партий товара, его удалённости от места производства и торговой накрутки продавцов.

Цемент с минеральными добавками или портландцемент в среднем стоит дороже на 10…15%. Продукт с компонентами из шлака обойдётся дешевле на 5…10%, но применять его рекомендуется для изготовления бетона, который используется для неответственных строительных конструкций, например, для заливки тротуаров, изготовление дорожной плитки, бордюрных камней.

Цемент М 400

Сфера применения

Цемент марки М400 подходит для общестроительных и отделочных работ:

- Обустройство всех типов фундаментов (ленточные, свайные, плитные);

- Возведение стен и колонн;

- Приготовление штукатурных и ремонтных растворов;

- Замес бетона для укладки дорожек.

Из цемента м 400 получается бетон М100…М450. Причем чем ниже марка бетона, тем меньше расход вяжущего на фоне общего объема компонентов. Пропорции замеса приведены в таблице:

| Ожидаемая марка бетона | Пропорции по массе (кг) Ц:П:Щ* | Пропорции по объёму на 10 л ПЦ (л) П:Щ | Выход бетона из 10 л ПЦ (л) |

|---|---|---|---|

| М450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

| М400 | 1 : 1,2 2,7 | 11 : 24 | 31 |

| М300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| М250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| М200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| М150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| М100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

*Ц – цемент, П – песок, Щ – щебень.

Производство

Цементное вяжущее – это продукт измельчения клинкера с нормированным составом. Характеристики сырья определяет ГОСТ 10178-85. Согласно документу содержание магниевого оксида не должно превышать 5% (в некоторых случаях – 6%), а количество других компонентов определяется типом вяжущего и его назначением.

Сырьё для производства – это природные минералы (алит, глинозем, магнезит, гипс), для каждого есть свой регламент соответствия. Из сырья методом обжига получают клинкер.

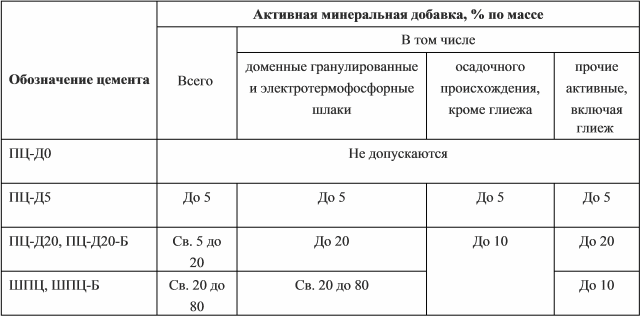

Основной компонент может быть скомбинирован с минеральными добавками, оказывающими влияние на отдельные свойства рабочего раствора и готового камня. Количество последних также определяет стандарт (таб.1):

В состав цемента м400 могут быть введены различные присадки, улучшающие пластичность раствора, морозостойкость бетона, устойчивость конструкции к агрессивным воздействиям. Общее их количество не должно превышать 5% по массе вяжущего компонента.

Клинкер с расчетным количеством добавок измельчают в барабанных установках до 92%.

Виды цемента марки 400

Вяжущее с маркой прочности М400 может быть произведено на основе разных компонентов, в зависимости от этого материал делится на несколько основных групп:

- Портландцемент (ПЦ) – самый распространённый тип, производимый на основе силикатов кальция (алита). Это метаморфические горные породы. Характеризуется среднесрочным твердением и высокими техническими характеристиками.

- Глиноземистый цемент (ГЦ или ВГЦ) производят на основе оксидов алюминия, кальция, железа и кремния по ГОСТ 969-91. Материал отличается ускоренным схватыванием и твердением. Подходит для срочного строительства, в том числе в зимнее время.

- Магнезиальный цемент (МГЦ) – это продукт измельчения клинкера с высоким содержанием магния. Отвердевший камень отличается высокой износостойкостью и плотностью.

- Пуццолановые цементы (ППЦ) делают из вулканических горных пород, тщательно измельченных до пылевидного состояния. Для производства подходят кремнеземитые и глиноземистые минеральные вещества, некоторые виды шлаков и летучая зола, обладающие значительной вязкостью.

- Шлаковый портландцемент (ШПЦ) – это вяжущее из клинкера и доменных или электротермофосфорных шлаков с количеством последних не более 20%. Такое вяжущее стоит дешевле классического, его применяют при необходимости обустройства конструкций в условиях агрессивных сред и минерализованных вод.

Маркировка

Цемент М400 – это общее обозначение вяжущего, в полной маркировке содержится полная информация о материале по ГОСТ 10178-85. На примере ПЦ 400-Д20-Б-ПЛ ГОСТ 10178-85:

- ПЦ – портландцемент на алитовом клинкере;

- 400 – марка вяжущего при испытании на сжатие;

- Д20 – обозначение количества минеральных добавок в процентах, то есть в данном случае примесей 20%;

- Б – быстротвердеющий, может быть «Н» — нормально твердеющий;

- ПЛ – пластифицированный, может быть «ГФ» — гидрофобизированный. В этом пункте раскрывается функция дополнительных добавок;

- ГОСТ 10178-85 – регламентирующий документ, на основе которого изготовлен и испытан материал.

По ГОСТ 31108-2003 обозначение этого же цемента другое: ЦЕМ I 32,5Б ГОСТ 31108-2003. Этот стандарт обобщает группы цементов разной прочности в определенные рамки, отраженные в таблице:

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

|---|---|---|---|---|

| 2 сут, не менее | 7 суток, не менее | 28 суток | ||

| не менее | не более | |||

| 22,5Н | — | 11 | 22,5 | 42,5 |

| 32,5Н | — | 16 | 32,5 | 52,5 |

| 32,5Б | 10 | — | ||

| 42,5Н | 10 | — | 42,5 | 62,5 |

| 42,5Б | 20 | — | ||

| 52,5Н | 20 | — | 52,5 | — |

| 52,5Б | 30 | — | ||

Прочность на сжатие цемент пц 400 в возрасте 28 суток по ГОСТ 10178-85 составляет 39,2 МПа, что входит в интервал значений для класса 32,5 Н/Б.

Обозначения типа цемента по ГОСТ 31108-2003:

- ЦЕМ I – ПЦ;

- ЦЕМ II – ПЦ с минеральными компонентами;

- ЦЕМ III – ШПЦ;

- ЦЕМ IV – ППЦ;

- ЦЕМ V – композиционное вяжущее из нескольких основополагающих компонентов.

Технические характеристики

Общие характеристики для всех типов цементов м400:

- Прочность на сжатие в возрасте 28 суток для цемента 400 шпц, пц и остальных – 39,2 МПа, что соответствует марке 400;

- Насыпная плотность сухого цемента м400 зависит от фракции помола клинкера и наличия примесей, в среднем составляет 1000…1200 кг/м 3 . Слежавшийся цемент весит до 1700 кг/м 3 , а увлажненный весит как бетон – до 3000 тонн за куб. Для расчетов принимают удельный вес цемента м400 в среднем значении 1100 кг/м 3 ;

- Скорость твердения: начало схватывания не позднее 2 часов, набор прочности до 98% – через 28 суток;

- Стойкость к агрессивным средам, в том числе сульфатам, у ПЦ недостаточная. Для повышения устойчивости используют цемент м400 д20 со специальными добавками (шлак, присадки);

- Морозостойкость не менее F100;

- Рабочий диапазон температур эксплуатации -60…+300°С;

- Водостойкость у зрелого камня высокая, для достижения абсолютной непроницаемости в состав вводят уплотнители структуры и дополнительно гидроизолируют.

Объемный вес цемента м400 меняется из-за условий хранения, транспортировки и тонкостей производства. Различные добавки оказывают влияние на плотность смеси. Тем не менее, знание этого показателя поможет избежать приобретения некачественно устаревшего или увлажненного вяжущего!

Средний вес 1 м 3 цемента м400 должен составлять 1100-1200 кг/м 3 . Превышение значения может говорить о длительном хранении материала, из-за чего произошло уплотнение. Причиной увеличения веса может стать разгерметизация упаковки и увлажнение вяжущего.

Срок годности цемента м400 в мешках из бумаги – 6 месяцев, для полиэтиленовых контейнеров и упаковок ГОСТ определяет 12 месяцев. Однако, получить бетонный или цементный раствор ожидаемой марки можно только с использованием ПЦ в течение 2 месяцев с момента отгрузки. Со временем проектная прочность сухого порошка снижается с разной скоростью, в среднем – минус 100 позиций за 2 или 3 месяца. То есть М400 через сезон превратится в М300.