Цементирование обсадных колонн

Цементирование обсадных колонн

Цементирование обсадных колонн может проводиться разными способами, выбор которых осуществляется, исходя из цели и условий. Чаще всего процедура необходима в рамках следующих работ:

- Изоляция отдельных пластов породы друг от друга при их вскрытии в ходе бурения скважины.

- Подготовка и установка мостов, которые должны изолировать низ скважины.

- Фиксация обсадных колонн в висячем положении и изоляция места за ними.

- Изолирование пластов, обладающих поглотительной функцией.

- Защита обсадной колонны от коррозийных процессов, которые начинаются при наличии в пространстве агрессивных составов и газов.

Что такое цементирование обсадных колонн скважины

Процедура цементирования осуществляется в несколько этапов и включает 5 ключевых работ. К ним относится создание раствора для тампонажа, закачка смеси в скважину, подача состава в пространство за колоннами, прерывающий интервал, во время которого состав застывает, и проверка готового результата на предмет качества. Сам процесс также может осуществляться разными методами, которые отличаются особенностями подачи цементной смеси в пространство за обсадной колонной и применяемой техникой.

Заливка цементного раствора в область за колонной может осуществляться двумя методами:

- Раствор помещается в саму обсадную колонну, после чего проходит ее по длине до башмака, откуда заливается в промежуток за трубами, а затем заполняет его снизу. Данный процесс называется прямым цементированием, будучи определенным аналогично процедуре промывки скважинного ствола для нефтедобычи.

- Раствор для тампонажных работ подается непосредственно в пространство за колонной, после чего заполняет место сверху. Этот вид подачи смеси называется обратным цементированием.

Выбор оборудования осуществляется в соответствии с определенным способом и технологией.

Способы цементирования обсадных колонн

Наиболее частыми методами, применяемыми для цементирования этих элементов в скважине, являются следующие виды:

- Обработка в один цикл с 2 пробками. Этот способ известен с 1905 года и заключается в следующем: после окончания подготовки в колонну помещается специальная, оснащенная каналом пробка. Сверху на трубу устанавливается головка для цементирования, после чего заливается раствор для тампонажа. Когда он полностью заполняет пространство, пробка, расположенная сверху, высвобождается, после чего в колонну осуществляют подачу вещества для промывки, и под ее избыточным давлением пробка продавливает вниз раствор цемента. Из-за высокого веса раствор выталкивает более легкую жидкость для промывки. По достижении нижней пробкой низа показатели давления становятся повышенными, диафрагма перекрытия в ней разрушается, а раствор устремляется в пространство за трубой.

- Обработка обсадной колонны в два цикла. Способ подразумевает последовательную процедуру обработки двух интервалов (сверху и снизу). Метод более удобен тем, что дает возможность уменьшить пластовое давление, если уровень поднятия смеси слишком высок, снизить процент загрязнения смеси, которое может произойти при соединении с жидкостью для промывки, не допустить термического влияния на качество цемента. Метод обработки двухциклового типа может проводиться по двум алгоритмам: согласно первому, заливка проводится за нижней пробкой, а по второму циркуляция раствора для бурения начинается заново после открытия муфты, а раствор для тампонажа подается внутрь по истечении времени, требуемого для затвердевания уже залитой смеси.

- Манжетный метод. Он используется в случае, если требуется предотвратить загрязнение продуктивного слоя цементом, обладающего низким уровнем давления. Метод подразумевает установку муфты с отверстиями напротив нижней точки отрезка колонны, чтобы через нее был пропущен раствор в пространство за обсадной трубой. В ходе заливки манжета расправляется и закрывает трубу так, что раствор только продвигается наверх, а ниже уровня муфты ставится клапан, закрывающий доступ в расположенный ниже сегмент.

- Обратное цементирование. При данном методе раствор заливается сразу в пространство за обсадной колонной, а раствор для бурения, который находился там, попадает в трубы и по ним поступает на поверхность земли. Данный способ цементирования достаточно сложен с технической точки зрения.

Технология цементирования обсадных колонн

Технология, по которой осуществляются процессы, формировалась в течение многих лет и в настоящее время продолжает подвергаться модернизации и изменениям. Сегодня она включает ряд опробованных на практике норм, проводится по определенным правилам. В конкретных случаях технологию следует уточнять; это зависит от конструкции ствола, технического состояния скважины, длины отрезка для цементирования, геологических особенностей местности, степень технической подготовки и других факторов.

Использующаяся технология должна создавать условия для следующих процессов:

- Цементирование отрезка колонны по всей длине.

- Полноценное замещение вещества для промывки раствором для тампонажных работ по длине выбранного отрезка.

- Защита смеси от загрязнений, в том числе попадания жидкости, которая используется при промывке.

- Создание цементной твердой основы высокой прочности, хорошо сцепленной со стенками ствола и трубами.

В ходе разработки выбирается подходящий материал для тампонажной смеси, которая готовится по специальному рецепту, определяется способ заливки и продавливания, общую длительность работы и отдельных процедур.

Цементирование скважин

Цемент для обсадной колонны

С помощью кроссовера CrossStream происходит вращение обсадной колонны-хвостовика и возвратно-поступательное движение во время обратной закачки цементного раствора, что повышает качество цементирования скважины. (Источник: Weatherford)

Уникальные и комплексные характеристики глубоководных образований стали мощными стимулами к развитию технологических инноваций, в связи с чем операторы и сервисные компании расширяют свои возможности для удовлетворения потребностей этой чрезвычайно важной области.

Будучи одним из наиболее важных аспектов освоения скважин, цементирование представляет собой особенно сложную задачу в глубоководных условиях с выработанными образованиями, зоной слабой циркуляции или ее отсутствием, узким градиентом порового давления/разрыва. Эти условия влияют на приемлемую эквивалентную плотность циркуляции (ЭПЦ) в скважине, необходимую для успешного цементирования.

Традиционно, цемент закачивают вниз по бурильной трубе, хвостовику или внутреннему диаметру обсадной трубы и проталкивают в кольцевое пространство. В результате высокое давление в сочетании с очень жесткими кольцевыми ограничениями, которые иногда возникают на предыдущем башмаке обсадной колонны, создает высокую ЭПЦ на призабойной зоне пласта, увеличивая риск потерь в процессе закачки цементного раствора.

Риск призабойной ЭПЦ или потери циркуляции может быть уменьшен с помощью технологии обратного цементирования, согласно которой цементный раствор циркулирует вниз по кольцевому пространству и обратно вверх по обсадной колонне или хвостовику. Изначально процедура первичного цементирования применялась на континентальных и мелководных скважинах, где отсутствует водоотделяющая колонна, а кольцевое пространство простирается непосредственно на поверхность.

Учитывая эффективность и преимущества ЭПЦ, предлагаемые технологией обратного цементирования, области применения данной методики довольно широка. Компания Weatherford использовала системный подход к применению технологии обратного цементирования в глубоководных бассейнах. Компания разработала систему многофункционального цементирования обсадной колонны-хвостовика, которая использует технологию радиочастотной идентификации (РЧИД), чтобы облегчить путь потока, который перенаправляет цементный раствор в кольцевое пространство под водоотделяющей колонной и блоком превенторов.

Подводная система обратного цементирования CrossStream сконструирована так, чтобы работать над подвеской хвостовика и выборочно закачивать жидкость, когда и куда это необходимо. Поскольку цементный раствор не может закачиваться в кольцевое пространство непосредственно с глубоководной буровой площадки, обычно цементный раствор сначала закачивают в бурильную трубу, а затем перенаправляют в кольцевое пространство над хвостовиком с помощью инструмента в системе CrossStream. Оттуда он направляется к башмаку хвостовика. Обратный поток жидкости идет к обсадной колонне-хвостовику и, проходя через инструмент CrossStream, входит в кольцевое пространство над хвостовиком, прежде чем вернуться на поверхность.

В тех случаях, когда потери имели место глубоко в стволе скважины, подводная система обратного цементирования снижает потенциальные потери цементного раствора в пласте. Система также снижает призабойную ЭПЦ, тем самым снижая риск потери жидкости и необходимость дорогостоящей ликвидации последствий из-за недостаточного покрытия цементом в слабых или выработанных зонах.

Технология радиочастотной идентификации активирует множество функций инструмента. Чип радиочастотной идентификации управляет инструментами системы для выборочного многократного переключения между обычным и обратным протоком циркуляции в рамках одной спуско-подъемной операции. Хвостовик, например, может быть спущен в скважину, если система CrossStream переведена в режим обычной циркуляции. Перед проведением работ по обратному цементированию чип радиочастотной идентификации (РЧИД-чип) вводится в скважину, чтобы переключить систему CrossStream на режим подводной обратной циркуляции протока. Кроме того, инструменты можно задействовать для работы в периодическом режиме, используя последовательность импульсов давления.

Подводная обратная циркуляция протока перенаправляет внутренний диаметр в кольцевое пространство над верхними отверстиями. (Источник: Weatherford)

Ключевым аспектом системы является ее способность непрерывно вращать и расхаживать хвостовик во время цементирования, повышая в дальнейшем эффективность промывки ствола и целостность затвердевшего цемента. В зависимости от геометрии скважины система также может сократить эксплуатационное время, необходимое для цементирования. Поскольку обратная закачка цементного раствора прекращается как только цемент заполнил кольцевое пространство и разделительный патрубок, нагнетание объема внутри хвостовика для его вытеснения не требуется.

ОБЫЧНЫЕ И ОБРАТНЫЕ ПРОТОЧНЫЕ КАНАЛЫ

Спроектированная в модульной конструкции с целью универсальности, система подводного обратного цементирования включает в себя активированный РЧИД-кроссовер, который необходим для проведения любой операции подводного обратного цементирования, а также два вспомогательных РЧИД-приводных инструмента, которые могут быть использованы в зависимости от требований по выполнению работ. РЧИД-инструмент для циркуляции обеспечивает выборочную, непрерывную циркуляцию в кольцевом пространстве спусковой колонны без протекания жидкости мимо выработанной зоны или вытеснения цементного раствора. РЧИД-створчатый клапан изолирует спусковую колонну при установке расширяющейся подвески хвостовика после закачивания цементного раствора. Помимо РЧИД-компонентов, двунаправленная муфта обсадной трубы с обратным клапаном направляет поток в режим обычной и обратной циркуляции.

ОБОСНОВАНИЕ ПОДХОДА

Для проверки производительности кроссовера и двунаправленной муфты обсадной трубы с обратным клапаном в полевых условиях крупнейший оператор применил подход подводного обратного цементирования к установке хвостовика в континентальную скважину в Пенсильвании в июле 2015 года. Конструкция обсадной колонны скважины предусматривала наличие колонны-хвостовика в забивной трубе, с геометрией материнской обсадной колонны и колонны-хвостовика, аналогичной конструкции морской скважины-кандидата с точки зрения кольцевого зазора. Такая геометрия позволяла сохранять плотный кольцевой зазор между внутренним диаметром обсадной колонны и внешним диаметром хвостовика, как это предусмотрено в глубоководных скважинах.

Рабочая бригада спустила кроссовер в скважину в положении заднего хода, после чего цементный раствор был закачан в кольцевое пространство для закрепления хвостовика в обратном направлении с вращением. Затем техник по ТО в полевых условиях в начале вытеснения раствора использовал РЧИД-чип, который, по прибытию в скважину, подал сигнал кроссоверу о переходе от обратного к обычному проточному каналу. После чего скважина была закрыта, чтобы можно было контролировать давление в обсадной трубе и насосно-компрессорной трубе. Давления уравнялись через пять минут, свидетельствуя о том, что инструменты работают в плановом режиме. Затем подвеска хвостовика была успешно установлена традиционными методами.

Вместо обычного оборудования для цементирования скважин, которое, как правило, используется для стандартных операций цементирования и обеспечивает поток только в одном направлении, рабочая бригада использовала двунаправленную муфту обсадной трубы с обратным клапаном в верхней части подвески хвостовика. На основе существующей технологии была разработана двунаправленная муфта обсадной трубы с тремя створчатыми клапанами—двумя направленными книзу клапанами для сдерживания давления после окончания цементирования и направленным вверх клапаном, который способствует циркуляции во время подъема из скважины, не нарушая при этом целостности цементного раствора. Поскольку клапаны обращены в противоположные стороны, муфта с обратным клапаном обеспечивает герметизацию выше и ниже цементного раствора. Стингер крепится к спусковой колонне хвостовика, которая держит клапаны открытыми во время операции цементирования.

После того, как цементный раствор застыл, оператор строит каротажную диаграмму контроля цементирования скважины и ультразвукового каротажа для оценки покрытия и целостности цементного раствора. Были также использованы охлаждающие маркерные элементы для улучшения обнаружения цементного раствора на основе сниженной толщины цементной оболочки. Результаты каротажа показали, что операция по цементированию была проведена качественно на всем участке необсаженной скважины. Качество цементного раствора, подтвержденное аппаратурой для контроля цементирования, оправдало подход подводного обратного цементирования.

В рамках процесса развития, система подводной обратной циркуляции CrossStream тестируется поэтапно с целью проверки новой технологии. Масштабное тестирование и наземные испытания были завершены, морские испытания запланированы на будущее. Успешные наземные испытания обеспечили ценными знаниями и явились важным этапом перехода к этой технологии для регулярного использования в открытом море, в том числе при исследовании глубоководных образований, где существует риск обнаружения выработанных или слабых формаций и последующих потерь цементного раствора.

Цементирование обсадной колонны скважины и тампонаж

Цементирование (тампонирование) — одна из самых ответственных операций, от успешности которой зависит дальнейшая нормальная эксплуатация скважины

Цементирование обсадной колонны — одна из самых ответственных операций, от успешности которой зависит долговечность и дальнейшая нормальная эксплуатация скважины.

Цементирование — закрепление обсадной колонны на стенке ствола скважины и отсечение избыточных флюидов от попадания в ствол скважины посредством нагнетания цементного раствора по обсадной трубе и вверх по кольцевому зазору.

Это процесс закачивания тампонажного раствора в пространство между обсадной колонной и стенкой скважины.

Способ цементирования выбирают в зависимости от вида колонны, спущенной в пробуренный ствол (сплошной или хвостовика).

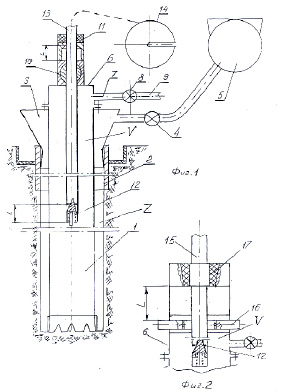

Рис 1. Схема этапов выполнения 1- циклового цементирования обсадной колонны:I — начало подачи цементного раствора в скважину, II — подача закачанной порции цементного раствора по обсадной колонне, III — начало продавки в затрубное пространство, IV — окончание продавки;

1 — манометр, 2 — цементировочная головка, 3 — верхняя пробка, 4 — нижняя пробка, 5 — цементируемая обсадная колонна, 6 — стенки скважины, 7 — стоп-кольцо, 8 — продавочная жидкость, 9 — буровой раствор, 10 — цементный раствор.

Одноступенчатое цементирование.

После окончания спуска сплошной эксплуатационной колонны в процессе подготовки скважины к цементированию:

- колонну обсадных труб периодически расхаживают,

- непрерывно промывают скважину для предотвращения прихвата колонны,

- башмак ее устанавливают на 1-2 м выше забоя,

- устье оборудуют цементировочной головкой,

- закачивают расчетный объем цементного раствора.

Прокачав расчетное количество цементного раствора, отвинчивают стопорные болты на цементировочной головке и закачивают расчетное количество продавочного бурового раствора.

Как только заливочная (нижняя) пробка дойдет до упорного кольца — стоп, наблюдается резкий подъем давления, так называемый удар.

Давление повышается на 4 – 5 МПа.

Под его воздействием диафрагма, перекрывающая канал в нижней пробке, разрушится.

После разрушения диафрагмы раствору открывается путь в затрубное пространство.

Когда до окончания продавки остается 1 – 2 м 3 продавочной жидкости, интенсивность подачи резко снижают.

Закачку прекращают, как только обе пробки (верхняя и нижняя) войдут в контакт, что определяется по резкому повышению давления на цементировочной головке.

В обсадной колонне под упорным кольцом остается некоторое количество раствора, образующего стакан высотой 15 – 20 м.

Если колонна оснащена обратным клапаном, можно приоткрыть краны на цементировочной головке и снизить давление.

На этом процесс цементирования заканчивается.

Краны на головке закрывают, и скважину оставляют в покое на срок, необходимый для твердения цементного раствора.

При цементировании неглубоких скважин с небольшим подъемом раствора за колонной в качестве продавочной жидкости применяют обычную воду.

Многоступенчатое цементирование

Многоступенчатое цементирование — цементирование нескольких горизонтов (интервалов) пласта за обсадной колонной скважины с использованием соединений с отверстиями.

При этом, обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине.

Распространено 2-ступенчатое цементирование — раздельное последовательное цементирование 2 х интервалов в стволе скважины (нижнего и верхнего).

Преимущества в сравнении с 1 — ступенчатым:

- позволяет снизить гидростатическое давление на пласт при высоких уровнях подъема цемента,

- существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания;

- уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве;

- избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что позволяет эффективнее подбирать цементный раствор по условиям цементируемого интервала.

Рис. 2 Заливочная муфта для ступенчатого цементирования:

а — при цементировании первой ступени, б — при цементировании второй ступени;

1 — корпус, 2 — верхнее седло, 3 — верхняя втулка, 4 — заливочные отверстия, 5 — нижнее седло, 6 — нижняя втулка

Для проведения 2-ступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 2).

Подготовку скважины аналогична 1- ступенчатому цементированию.

После промывки скважины и установки на колонну цементировочной головки приступают к закачке 1 й порции цементного раствора, соответствующей цементируемому объему 1 й ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку 1 й ступени, которая проходит через заливочную муфту (рис. 2, а).

Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку 2 й ступени.

По достижении заливочной муфты, пробка садится во втулку, резко понижая давление нагнетания, но под давлением смещает ее вниз, открывая сквозные отверстия в муфте (рис. 2, б). .

При использовании способа непрерывного цементирования, тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени.

2-ступенчатое цементирование с разрывом — после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор 2 й ступени подают в скважину спустя некоторое время, к примеру, после схватывания раствора 1 й порции.

Цементирование хвостовика.

После промывки ствола скважины на устье ее устанавливают цементировочную головку, в которую вставляют верхнюю секцию разделительной заливочной пробки.

Закачивают расчетное количество цементного раствора, который продавливают буровым раствором или водой.

Когда раствор будет продавлен в объеме, равном внутреннему объему бурильных труб, верхняя секция пробки войдет в нижнюю и перекроет отверстия кольца.

При этом давление в бурильных трубах резко возрастет.

Шпильки, удерживающие нижнюю секцию в переводнике, срезаются, и обе секции, как одно целое, перемещаются вниз по хвостовику до резкого подъема давления.

После этого колонну необходимо посадить на забой, и путем вращения инструмента по часовой стрелке освободить бурильные трубы с переводником от хвостовика и вымыть излишек цементного раствора.

Через 16-20 часов следует определить высоту подъема цемента за колонной, оборудовать устье скважины, испытать колонну на герметичность и перфорировать в интервале продуктивного пласта.

Заключительный этап процесса восстановления скважины методом зарезки и бурения 2 го ствола — испытание эксплуатационной колонны на герметичность, перфорирование отверстий против продуктивного горизонта и освоение скважины (вызов притока нефти или газа из пласта).

Тампонаж

Тампонирование (цементирование) скважин — технологический процесс упрочнения затрубного пространства и обсадной колонны от разрушающего действия горных пород и грунтовых вод.

В процессе цементирования заданный интервал заполняется раствором вяжущих материалов (цемента), который в состоянии покоя превращается в прочный непроницаемый камень.

Используется специальный тампонажный цемент — модификацию портландцемента с повышенными требованиями к минералогическому составу клинкера.

В состав цемента введены добавки, замедляющие его застывание.

Применение цементирования:

- изоляция друг от друга проницаемых пластов, вскрытых скважиной;

- установка цементных мостов, изолирующих нижнюю часть ствола скважины (например при забуривании нового ствола);

- удерживание в подвешенном состоянии обсадной колонны и герметизации заколонного пространства;

- изоляция поглощающих пластов, вскрытых скважиной в процессе бурения;

- защита обсадных труб от коррозии агрессивными пластовыми жидкостями и газами и др.

Технология цементирование включает 5 операций:

- приготовление тампонажного раствора,

- закачка приготовленного раствора в скважину,

- подача тампонажного раствора в затрубное пространство,

- ожидание затвердения закачанного вяжущего раствора,

- проверка качества цементировочных работ по утвержденной программе, обоснованной техническим расчетом.

Подготовительные операции:

- подбор тампонажного материала, рецептуры и свойств тампонажного раствора,

- определение режима закачки и продавки тампонажного раствора,

- определение суммарной продолжительности цементировочных работ,

- определение промежутка времени, необходимого для формирования в затрубном пространстве цементного камня с достаточной прочностью, позволяющей возобновить работы в скважине.

Способы цементирования:

- прямая схема подачи тампонажного раствора в затрубное пространство: раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх;

- обратная схема: тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз.

Цементирование скважин позволяет резко увеличить долговечность скважин и срок добычи безводной продукции.

Технология цементирования регламентируется:

- системой норм и правил выполнения цементировочных работ,

- типовыми схемами организации техпроцесса.

При цементировании необходимо учитывать конкретные факторы:

- конструкция и состояние ствола скважины,

- протяженность цементируемого интервала,

- горно-геологические условия,

- уровень оснащенности техническими средствами,

- опыт проведения цементировочных работ в районе.

Требования к технологии:

- цементирование предусмотренного интервала по всей его протяженности;

- полное замещение промывочной жидкости тампонажным раствором в пределах цементируемого интервала;

- предохранение тампонажного раствора от попадания в него промывочной жидкости;

- получение цементного камня с необходимыми механическими свойствами, с высокой стойкостью и низкой проницаемостью;

- обеспечение хорошего сцепления цементного камня с обсадной колонной и стенками скважины.

Наиболее полное замещение промывочной жидкости происходит при турбулентном режиме — 98%, худшие показатели — при структурном режиме — 42% .

Способы повышения полноты замещения промывочной жидкости:

- тщательное регулирование реологических свойств промывочной жидкости, заполняющей скважину перед цементированием, с целью снижения вязкости и статического напряжения сдвига до минимально допустимых значений;

- нагнетание тампонажного раствора в затрубное пространство со скоростями течения, обеспечивающими турбулентный режим;

- применение соответствующих буферных жидкостей на разделе промывочной жидкости и тампонажного раствора;

- расхаживание или вращение обсадной колонны при подаче тампонажного раствора в затрубное пространство;

- применение полного комплекса технологической оснастки обсадной колонны.

Цемент для обсадной колонны

Изобретение относится к области горного дела, в частности к цементированию обсадных колонн скважин.

Известен способ цементирования обсадных колонн (Вадейкий Ю.В. Бурение нефтяных и газовых скважин. – М.: AKADEMA, 2004. – С. 300-303), при котором цементный раствор под напором продается через внутреннюю полость обсадной колонны, а буровой раствор вытесняется через затрубное пространство.

Основным недостатком известного способа цементирования является то, что в районе башмака обсадной колонны создается высокое давление, складывающееся из статического давления и потерь напора на прокачивание цементного раствора в заколонном пространстве, что может быть причиной гидроразрыва пластов пород в зоне башмака обсадной колонны.

Известен способ цементирования обсадных колонн (Вадейкий Ю.В. Бурение нефтяных и газовых скважин. – М.: AKADEMA, 2004. – С. 307-309), включающий закачивание под давлением цементного раствора в заколонное пространство через герметично закрепленную цементировочную головку и вытеснение бурового раствора через внутреннюю полость обсадной колонны.

Основным недостаткам известного способа цементирования является возникновение высокого давления в районе башмака обсадной колонны и над ним в заколонном пространстве, так как давление в нем будет складываться из статического давления столба цементного раствора и потерь напора на прокачку цементного раствора в заколонном пространстве и бурового раствора во внутренней полости обсадной колонны, что может привести к гидроразрыву пластов пород в зоне башмака обсадной колонны.

Задачей изобретения является разработка способа цементации обсадных колонн, позволяющего снизить давление в зоне обсадной колонны.

Для этого в способе цементирования обсадных колонн, включающем подачу цементного раствора из затрубное пространство и удаление бурового раствора из затрубного пространства, цементный раствор подают самотеком в затрубное пространство, а удаляют газлифтом, струйным, винтовым или центробежным насосом.

При такой технологии цементации заметно снижается давление на пласты пород как в зоне башмака обсадной колонны, так и на более высоких горизонтах, так как подача цементного раствора осуществляется только за счет гравитационных сил ввиду возникновения депрессии во внутренней полости колонны вследствие откачки бурового раствора погружным насосом.

Реализация предлагаемого способа цементирования обсадных колонн поясняется на примере использования в качестве погружного насоса – газлифта, сопровождающегося графическими материалами, где на фиг. 1 представлена схема цементации с использованием гибкой колонны труб; на фиг. 2 – схема цементирования с использованием колонны бурильных труб.

Способ цементирования обсадных колонн

Для цементации (фиг. 1), например, обсадной колонны с башмаком называемой кондуктором, опущенной в направление 2 монтируют в устьи его раструб 3, соединенный трубопроводом, снабженным краном 4 с цементировочным агрегатом 5. На кондукторе 1 закреплена герметично трубная головка 6, имеющая отвод 7 с краном 8 и трубопроводом 9 отвода очистного агента в мерную емкость (не показанную на фиг.). трубная головка имеет так же шаровой кран 10, или запорный плашечный привентор, над которым расположен сальник 11, на расстоянии L достаточном для размещения обратного клапана 12 располагаемого на нижнем конце гибкой колонны 13, намотанной на барабан 14, соединенный с компрессором (не показан на рисунках).

В случае использования в качестве трубопровода (фиг.2) подвода сжатого воздуха колонны бурильных труб 15, на трубной головке 6 устанавливается плашечный глухой привентор 16 и универсальный привентор 17. В этом случае сжатый воздух от компрессора может подаваться через вертлюг буровой установки (не показанный на фигурах). По мере монтажа оборудования в скважине образуется кольцевое пространство Z и V (Z – затрубное пространство, V – межтрубное пространство). Цементацию осуществляют следующим образом. Перед началом цементации известными способами рассчитывают объем затрубного и внутритрубного пространства, осуществляют монтаж технологического оборудования по схеме, представленной на фиг.1 или фиг.2, затворяют расчетный объем цементного раствора, отмечают уровень бурового раствора в мерной емкости и открывают кран 8. включают подачу сжатого воздуха в гибкую колонну 13 (фиг. 1), который отжимает обратный клапан 12 и, аэрируя буровой раствор, находящийся в кольцевом пространстве, начинает вытеснять буровой раствор через трубопровод 9 в мерную емкость. По мере начала поступления бурового раствора в мерную емкость открывают кран 4 и соединяют емкость цементировочного агрегата 5 с раструбом 3. В виду того, что из полости V происходит откачка газлифтным эффектом бурового раствора, соответственно происходит освобождение пространства Z, которое заполняется цементным раствором, поступающим в раструб 3 самотеком. Интенсивность откачки бурового раствора зависит от количества подаваемого сжатого воздух и степени открытия кран 8. В связи с тем, что пространства Z и V являются сообщающимися сосудами, то будет осуществляться переток бурового раствора из пространства Z в пространство V. Откачку бурового раствора из пространства осуществляют до тех пор, пока не иссякнет заготовленный цементный раствора, в мерную емкость поступит буровой раствор в объеме равном расчетному объему пространства Z за вычетом объема занимаемого гибкой колонной (бурильными трубами). Затем закрывают кран 8 и прекращают подачу сжатого воздуха в гибкую колонну 13 (буровую колонну 15, по фиг.2). В связи с этим переток жидкостей прекратиться, так как сжимаемость бурового раствора очень мала. После этого извлекают из скважины гибкую колонну 13 (колонну бурильных труб 15), используя уплотнительные элементы их. При этом в первом случае (фиг.1) после ввода обратного клапана 12 в пространство над шаровым краном 10, последний устанавливают в положение закрыто, а во втором случае (фиг.2) после ввода обратного клапана в пространство над плашечным превентором 16 при закрытом универсальном превенторе 17 плашки превентора 16 смыкают, герметизируя внутриколонную полость. Устье скважины оставляют перекрытым на время ОЗЦ (ожидание схватывания цемента). Снижение давления у башмака обсадной колонны происходит вследствие того, что осуществляется не нагнетание цементного раствора в пространство Z, а всасывание его за счет откачки бурового раствора. По этому максимальное давление у башмака обсадной колонны будет равно статическому давлению столба цементного раствора в момент завершения цементирования. При движении цементного раствора самотеком происходит снижение давления у башмака обсадной колонны, так как часть энергии потока цементного раствора теряется на преодоление сопротивления потока бурового раствора в пространстве Z.

Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности»

XXI. Требования безопасности к процессу крепления ствола скважины

399. Тампонажные материалы, используемые при производстве буровых работ, должны иметь сертификаты, подтверждающие их качество. Свойства тампонажных материалов и формируемого из них цементного камня должны соответствовать рабочему проекту.

400. Спуск и цементирование обсадных колонн проводятся по планам, разработанным буровой организацией и согласованным пользователем недр (заказчиком). К плану прилагаются исходные данные для расчета обсадных колонн, использованные коэффициенты запаса прочности, результаты расчета обсадных колонн (компоновка колонны) и их цементирования, анализ компонентов тампонажной смеси, а также акт готовности скважины и буровой установки к спуску и цементированию колонны.

401. При возникновении в процессе производства буровых работ недоспуска обсадной колонны, оперативное решение об изменении положений рабочего проекта принимается после согласования с заказчиком и последующим уведомлением проектной организации.

402. Планирование процесса крепления ствола скважины должно проводиться на основании информации, полученной по результатам ГИС в процессе бурения и (или) каротажных работ.

403. Применение компонентов тампонажной смеси без проведения предварительного лабораторного анализа для условий предстоящего цементирования колонны запрещается.

404. Для сохранения естественной проницаемости пористых и пористо-трещиноватых коллекторов продуктивных отложений тампонажные растворы должны иметь минимально возможную фильтрацию. Общая минерализация тампонажных растворов должна быть близка к минерализации буровых растворов, применяющихся при вскрытии продуктивных горизонтов.

405. Расчетная продолжительность процесса цементирования обсадной колонны не должна превышать 75% времени начала загустевания тампонажного раствора по лабораторному анализу.

406. Выбор тампонажных материалов и растворов на их основе должен осуществляться с учетом следующих требований:

тампонажный материал и сформированный из него камень должны соответствовать диапазону статических температур в скважине по всему интервалу цементирования;

рецептура тампонажного раствора подбирается по динамической температуре и давлению, ожидаемым в цементируемом интервале скважины;

плотность тампонажного раствора должна быть не ниже плотности бурового раствора и буферной жидкости. Ограничением верхнего предела плотности тампонажного раствора при прочих равных условиях является недопущение разрыва пород под действием гидродинамического давления в процессе цементирования.

Цементный камень при наличии в цементируемом интервале агрессивных сред должен быть коррозионностойким к воздействию этих сред и устойчивым к деформации при перфорации и ГРП.

407. Обсадные колонны в пределах интервала цементирования должны оснащаться элементами технологической оснастки, номенклатура и количество которых определяются рабочим проектом на бурение скважины, а места установки уточняются с учетом фактического состояния ствола скважины по материалам ГИС.

408. Режим спуска обсадных колонн и гидравлическая программа цементирования должны рассчитываться и осуществляться таким образом, чтобы обеспечить минимально возможную репрессию на продуктивные горизонты и не допускать осложнений, связанных с гидроразрывом пород и поглощением. В процессе цементирования должна обеспечиваться непрерывная приборная регистрация параметров, характеризующих этот процесс.

409. Направления и кондуктора цементируются до устья. В нижележащей части стратиграфического разреза цементированию подлежат:

продуктивные горизонты, кроме запроектированных к эксплуатации открытым забоем;

продуктивные отложения, не подлежащие эксплуатации, в том числе с непромышленными запасами;

напорные водоносные горизонты с коэффициентом аномальности более 1,3;

водоносные проницаемые горизонты, находящиеся или планируемые к разработке;

горизонты вторичных (техногенных) скоплений нефти и газа;

интервалы, сложенные пластичными породами, склонными к деформациям;

интервалы, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб.

410. Высота подъема тампонажного раствора по длине ствола скважины над кровлей продуктивных горизонтов, за устройством ступенчатого цементирования или узлом соединения секций обсадных колонн, а также за башмаком предыдущей обсадной колонны в нефтяных и газовых скважинах должна составлять соответственно не менее 150 и 500 м.

При включении в состав обсадных колонн межколонных герметизирующих устройств они должны располагаться на высоте не менее 75 м для нефтяных скважин и 250 м для газовых скважин выше башмака предыдущей обсадной колонны, устройства ступенчатого цементирования и узла соединения секций обсадных колонн. В таких случаях высота подъема тампонажного раствора ограничивается высотой расположения межколонного герметизирующего устройства.

Не допускается приступать к оборудованию устья скважины до окончания ОЗЦ и определения высоты подъема цемента за обсадной колонной.

411. Разрыв сплошности цементного камня в интервалах цементирования не допускается. Исключения составляют случаи встречного цементирования в условиях поглощения.

412. Общая проектная высота подъема тампонажного раствора за обсадными колоннами должна обеспечивать: