Свойства цемента

Свойства цемента

- в рыхлом состоянии 900 – 1100;

- в уплотненном 1400 – 1700.

Истинная плотность 3 — 3,1 г/см 3 .

Тонкость помола влияет на сроки схватывания и твердения, а также на прочность затвердевшего цементного камня: чем тоньше измельчен цементный клинкер, тем быстрее протекают реакции взаимодействия цемента с водой и тем выше его прочность. Однако, слишком тонкий помол может привести к отрицательным результатам: увеличивается водопотребность и возрастают осадочные деформации, понижается прочность цементных растворов и бетонов.При применении цемента сверхтонкого помола происходит быстрее нарастание прочности, наступают первые сроки твердения. Рекомендуемый полидисперсный состав должен включать мелкие частицы размером 40 мкм и крупные 80 мкм. Экономичный способ получения быстротвердеющего цемента состоит в добавлении к обычному цементу 15 -25% сверхтонкого цемента.

Сроки схватывания характеризуются началом и концом. На сроки схватывания большое влияние, кроме помола, оказывает минералогический состав и водопотребность цемента.

Водопотребностью цемента называют количество воды, необходимое не только для гидратации цемента, но и для придания цементному тесту определенной пластичности. В процессе гидратации цементу требуется 15-17% воды от массы цемента. Однако для обеспечения подвижности цементного теста воды берется больше. При испарении лишней воды в цементном камне, растворе или бетоне образуются поры, возникают осадочные деформации, появляются мелкие трещины, прочность снижается, поэтому, чем ниже водопотребность цемента, тем выше его качество. Сроки схватывания цементного теста нормальной густоты составляют от 45 минут до 10 часов. Нормальная густота цементного теста выражается количеством воды (процент от массы цемента), необходимой для придания цементному тесту определенной степени пластичности. Для того, чтобы получить цемент со стандартными сроками схватывания, при помоле клинкера добавляется определенное количество гипса. С повышением температуры сроки схватывания ускоряются, с понижением – уменьшаются.

Прочность цементного камня характеризуется его маркой, которая устанавливается по пределу прочности на сжатие образцов, испытанных в возрасте 28 дней. Цементная промышленность выпускает цемент 300, 400, 500, 550, 600 и по особому заказу 700-800.

Равномерность изменения объема. Цемент, имеющий большое количество свободного CaO или MgO, склонен к изменению объема. Основы теории твердения портландцемента были разработаны Байковым, и согласно этой теории твердение протекает в три периода:

- растворение и гидратация;

- коллоидация;

- кристаллизация.

При смешивании цемента с водой происходит сложное физико-химическое взаимодействие.

Коррозия цемента. Разрушение цементного камня происходит за счет того, что его составляющие растворяются или вступают в химическое взаимодействие с солями и кислотами, содержащимися в воде. Образующиеся новые химические соединения легко растворяются в воде или кристаллизуются в цементном камне со значительным увеличением объема, приводящим к возникновению внутренних напряжений и разрушению. На цементный камень агрессивно действуют воды, содержащие углекислоту, сульфаты, повышенное количество солей магния и свободную кислоту.

Пути защиты от коррозии:

- правильный выбор цемента;

- снижение пористости цемента;

- гидроизоляция;

- введение в цемент пуццолановых добавок.

Свойства портландцемента

Водопотребность цемента сравнительно невелика. Нормальная густота цементного теста, когда пестик стандартного прибора доходит до пластинки на 5. 7 мм, составляет 22. 28 % от массы цемента.

Повышение водопотребности плохо сказывается на свойшах цемента: уменьшаются прочность и морозостойкость, увеличиваются усадочные деформации и пр.

Снижают Водопотребность цемента добавки — пластификаторы.

Сроки схватывания портландцемента нормированы: начало должно наступать не ранее 45 мин, конец — не позднее 10 ч с момента затворения водой. Эти показатели определяют при температуре 20° С, при этом используют тесто нормальной густоты.

Прочность портландцемента характеризуют маркой, которую устанавливают по пределу прочности при сжатии и изгибе образиов-балочек размером 40 X 40 X 160 мм.

Балочки изготовляют из цементно-песчаного раствора состава 1:3 (цемент:нормальный песок) стандартной консистенции при водоцементном отношении В/П =0,4.

Образцы твердеют в формах на воздухе (над водой) в течение суток и воде комнатной температуры (без форм) 27 сут.

Промышленность выпускает портландцемент четырех марок. В паспорте на отгружаемый цемент цементный завод должен указывать не только марку, но и активность, т. е. фактическую прочность цемента на сжатие при пропаривании в возрасте 1 сут.

Тепловыделение при твердении цемента проходит длительное время, поэтому сильный разогрев бетона и раствора не происходит. Если же объем укладываемого в конструкцию бетона велик (например, при возведении плотин или массивных фундаментов), то разогрев достигает 80° , что опасно — бетон растрескивается, разрушается.

Равномерность изменения объема цемента при твердении — признак его высокого качества. Цемент при твердении на воздухе уменьшается в объеме — дает усадку; линейная воздушная усадка цемента достигает 1 мм/м. При твердении в воде, особенно в начале твердения, цемент увеличивается в объеме — набухает, линейное набухание его достигает 0,5 мм/м. В конце твердения цемент даже в воде уменьшается в объеме.

Равномерность изменения объема цемента проверяют на лепешках, изготовленных из цементного теста нормальной густоты и выдержанных до испытания на воздухе (над водой) в течение 24 ч.

Лепешки не должны растрескиваться, осыпаться и деформироваться после пропаривания их в течение 3 ч. Неравномерность изменения объема цемента при твердении возникает от присутствия в нем пережженных свободных оксидов СаО и Мg0, а также от избытка Са504.

Твердение портландцемента

При смешивании портландцемента с водой образуется пластичное, легко формуемое клейкое тесто, постепенно густеющее и переходяти камневидное состояние.

Твердение цемента—сложный процесс, включающий ряд химических и физических явлений. При затворении минералы цемента реагируют и дают различные новообразования.

В присутствии гипса и воды трехкальциевый алюминат образует эттрингит — гидросульфоалюминат кальция, замедляющий схватывание и твердение цемента.

Механизм твердения цемента очень сложен. Химические реакции начинают протекать сразу после смешивания цемента с водой. Частицы портландцемента начинают растворяться, одновременно с этим совершаются гидратация и гидролиз продуктов растворения.

Первыми гидратными новообразованиями являются эттрингит и гидроксид кальция.

Компоненты цемента растворяются слабо, медленно, образуется насыщенный раствор, заполняющий пространства между зернами. Затем образуются очень мелкие гидросиликаты, гидроалюминаты и гидроферриты кальция, практически нерастворимые в воде. Раствор становится перенасыщенным, быстро переходящий в коллоидное состояние. В виде мельчайших частиц из него выпадают гидратные соединения, образуется гель, обладающий клеящими свойствами.

В процессе дальнейшей гидратации в цементном тесте уменьшается количество свободной воды, клейкость геля увеличивается. Тесто густеет, происходит его схватывание. Затем новообразования начинают кристаллизоваться.

Образующиеся кристаллы сращиваются между собой, обрастают длинными игольчатыми кристаллами, в результате чего создается кристаллический сросток, т. е. наступает конец схватывания цемента. В дальнейшем цементный камень уплотняется за счет продолжающихся реакций взаимодействия между цементом и водой, частичного обезвоживания и дальнейшей кристаллизации.

При твердении цемента на воздухе цементный камень дополнительно упрочняется в результате карбонизации гидроксида кальция.

Затвердевший цементный камень представляет собой весьма прочный кристаллический каркас, заполненный гелем, внутри которого находятся не затронутые реакцией внутренние слои цементных зерен. Поры в цементном камне заполнены воздухом и капиллярной водой.

Из-за малой растворимости компонентов процесс твердения портландцемента протекает длительное время — годами. Однако нарастание прочности цемента с течением времени замедляется. Поэтому качество цемента принято оценивать по его прочности, набираемой через 28 сут твердения.

Схватывание и твердение портландцемента зависят от ряда факторов: химического и минерального состава клинкера, содержания добавок, тонкости помола, температуры и влажности окружающей среды и пр. Понижение температуры от 20° до 5 °С замедляет твердение цемента почти в три раза; повышение температуры до 80 °С ускоряет гидратацию в шесть раз.

Цемент нормально твердеет лишь при достаточной влажности среды; повышение температуры не должно сопровождаться высушиванием. Ускорение процессов твердения портландцемента при тсплопой обработке — запаривании, пропаривании, электропрогреве — позволяет получать в короткий срок бетонные и железобетонные изделия требуемой отпускной прочности.

Стойкость цементного камня

Среди компонентов бетона и раствора наиболее подвержен коррозии цементный камень. Цементный камень бетона и раствора должен быть коррозионно-, морозо- и атмосферостойким.

Коррозия — процесс полного или частичного разрушения материала под влиянием различных агрессивных воздействий. Если вода, растворы солей или кислот просачиваются сквозь цементный камень, он постепенно разрушается, что приподит к разрушению цементных бетонов и растворов. Различают несколько видов коррозии цементного камня. Одним из них является выщелачивание. Процесс выщелачивания продолжается до полного разрушения материала.

Стойкость цементного камня против выщелачивания увеличивают, добавляя активные минеральные добавки. Они связывают Са(ОН)а в нерастворимые в воде гидросиликаты и гидроалюминаты кальция.

Особенно опасны для бетонов и растворов водные растворы сульфата кальция Са. Соединяясь с гидроалюминатом кальция, сульфат кальция образует гидросульфоалюминат кальция, объем которой за счет значительного содержания кристаллизационной воды в 2,5 раза превышает объем гидроалюмината, что и вызывает сульфатную коррозию— разрушение затвердевшего цементного камня.

Предотвращают коррозию цементного камня правильным выбором вида цемента и путем гидроизоляции бетонов и растворов от фильтрации через них агрессивной воды.

Цемент

Цемент является основным связующим материалом во всех видах строительства.

Это вяжущее под воздействием воды вещество, которое используется, как главный ингредиент раствора для скрепления песка и строительных элементов, а также в виде различных сортов бетона при производстве шифера, блоков, монолитных конструкций и железобетонных изделий.

Благодаря своим скрепляющим свойствам цемент применим повсеместно – в домах, в офисных зданиях, в промышленных сооружениях, в аэропортах, мостах, плотинах, тоннелях, т. е. практически везде.

История изобретения

Подобие современного цемента впервые было использовано, еще в древности. С начала II века до н. э. римляне применяли бетон на основе извести для строительства крупных зданий. Формула была проста: строители делали обжиг извести и добавляли вулканический пепел. В средние века для увеличения скрепляющих свойств извести в раствор добавляли куриные яйца, а в древнем Китае использовали для усиления клейкий рис. Современная технология изготовления цемента начинает со средины XIX века, когда поняли главный секрет, что нужна высокая температура обжига извести для получения прочных скрепляющих свойств.

Химический состав

Цемент, как вещество представляет собой смесь нескольких соединений, которая включает в себя: оксиды кальция, кремния и алюминия в больших количествах, а окислы железа и другие примеси в малом объеме. Наиболее распространённый портландцемент содержит четыре основные химические составляющие: алит (ЗСаО SiО2), белит (2СаО SiО2), целит (ЗСаО Аl2О3) и браунмиллерит (4СаО Аl2О 3Fе2О3), которые, в свою очередь, от количественного состава придают различные свойства конечному продукту.

К примеру: химический состав портландцемента представляет собой: 60-67% оксида кальция (СаО), 19-24% диоксида кремния (SiО2), 4-8% окиси алюминия (Аl2О3), 2-6% окиси железа (Fе2О3) и до 3% присадок других элементов.

Классификация

С введением в обращение нормативного документа «ГOCT 31108-2003. Цементы общестроительные. Технические условия» существующие обозначения марки и сортности цемента были унифицированы со странами Европейского союза.

Различают пять основных видов. В соответствии с действующими стандартами классифицируется цемент с помощью условных обозначений:

- Портландцемент ЦEM I – обычно называют «чистым», поскольку он не содержит примесей. Наиболее широко такой вид цемента применяется в строительстве промышленных и гражданских объектов, для изготовления предварительно напряженного бетона, сборного железобетона и строительных растворов для монолитных работ. Одну из разновидностей — портландцемент белый, содержащий отбеливающие добавки используют для приготовления сухих строительных смесей.

- Портландцемент с минеральными добавками ЦЕМ II – имеет в своем составе глинозем, бокситы, известняк и различные легирующие примеси. Основным преимуществом данного типа цемента является относительно быстрое увеличение прочности, так после 24 часов затвердевания он достигает 80 — 90% от стандартизированного значения. Используется на строительных объектах для быстрого выполнения работ по бетонированию. Получаемые из него растворы, можно использоваться при температуре до -10 градусов по Цельсию, без применения дополнительной защиты. Марку ЦЕМ II не рекомендовано смешивать с цементом других видов.

- Шлакопортландцемент ЦЕМ III — получают путем измельчения, на финальной стадии приготовления, цементного клинкера с гранулированным доменным шлаком. В качестве дополнения добавляется сульфат кальция. Шлаковый цемент по внешнему виду похож на обычный, но имеет хорошо выраженные отличительные свойства. Он особенно хорошо подходит для сред подверженных воздействию воды с низкой агрессивностью. Требует особого ухода во время затвердения, так стяжку надо две недели обильно опрыскивают водой, не давая ей засохнуть. Если это условие не выполнить — бетон не наберет достаточной прочности. Применяется в промышленности, в частности, в изготовлении монолитных конструкций для различных гидротехнических сооружений, работающих в условиях высокого риска наступления коррозии.

- Пуццолановый цемент ЦЕМ IV — это смесь, которую получают из цементного клинкера, летучей золы (отходы от сжигания угля на электростанциях) и гипса. Свойства этого вида цемента аналогичны свойствам, которыми характеризуется шлакопортландцемент, но отличается низким тепловыделением при гидратации и повышенной устойчивостью к воздействию агрессивных вод. Используется как, в общем, так и в специализированном строительстве, а также для производства ячеистого бетона.

- Композиционный цемент ЦЕМ V или многокомпонентный. Сложно назвать портландцементом, поскольку содержание добавок превышает 35% и может доходить до 80%. В зависимости от состава добавок может иметь различные свойства, поэтому имеет строго специализированное применение.

Эти виды (от ЦЕМ II до ЦЕМ V), в свою очередь, подразделяются на три типа: A, B, C — по количеству процентного содержания примесей и присадок по отношению к основному компоненту – клинкеру.

Дополнительным символом в маркировке присутствует обозначение подкласса, где буква Н соответствует нормально твердеющий состав, буква Б – быстротвердеющему, соответственно.

Дополнительная информация: Согласно, европейского стандарта EN 197-1 маркировка цемента имеет обозначение: CEM I, CEM II, CEM III, CEM IV и CEM V и расшифровывается в полной аналогии с нашим ГОСТом.

Физические характеристики

Главной физической величиной для технических расчетов бетонных конструкций на прочность является обозначение условного параметра – прочности на сжатие.

Для различных марок цемента класс прочности и достижение его по времени сильно отличается и напрямую зависят от состава цемента. Так, различают четыре класса прочности: 22,5; 32,5; 42,5; 52,5.

Основные физико-механические свойства цемента приведены в таблице:

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | Начало схватывания, мин, не ранее | Равномерность изменения объема (расширение), мм, не более | |||

|---|---|---|---|---|---|---|

| 2 суток, неменее | 7 суток, не менее | 28 суток | ||||

| не менее | не более | |||||

| 22,5Н | — | 11 | 22,5 | 42,5 | 75 | 10 |

| 32,5Н | — | 16 | 32,5 | 52,5 | ||

| 32,5Б | 10 | — | ||||

| 42,5Н | 10 | — | 42,5 | 62,5 | 60 | |

| 42,5Б | 20 | — | ||||

| 52,5Н | 20 | — | 52,5 | 45 | ||

| 52,5Б | 30 | — |

Данными значениями руководствуются строители для изготовления определенной марки бетона.

Производство

Исходным сырьем для изготовления портландцемента являются природные минералы, такие как:

- известняк,

- мел,

- мергель,

- сланец,

- глинистые минералы.

Получают сырье в карьерах, расположенных, как правило, рядом с цементным заводом. Далее, добытый материал транспортируется, измельчается в дробильных агрегатах и поступает в высокотемпературные печи для отжига. В результате получается цементный клинкер – продукт в виде гранул, получаемый путем обжига при температурах спекания в 1700 градусов и выше.

На заключительной стадии клинкер тщательно измельчают в порошок, который и является конечным продуктом – цементом.

Цемент является гигроскопичным веществом и при долгом или ненадлежащем хранении способен поглощать водяные пары из воздуха, теряя полностью свои вяжущие свойства.

Технология

При производстве цемента используется природный материал. В зависимости от местности добываемое сырье имеет разный состав и химические или физические свойства. Отсюда, каждому исходному материалу была подобрана своя технология получения готового клинкера. Изготавливают цемент, используя три основные методики, в основе которых применены разные технологии по подготовке сырья, его переработки и получения готового продукта:

-

- Мокрый метод производства, когда — дробленый известняк измельчают в барабанных мельницах одновременно, смачивая водой до получения шлама с содержание влаги от 33 до 50%. Затем вся эта масса поступает в печь, где она сохнет, а затем обжигается до спекания, с отделением лишних углекислот. Преимуществом мокрого способа является то, что исходное сырье не сушиться и легко размалывается, что значительно снижает потребление энергии, а благодаря использованию воды снижается запыленность рабочей среды. Основным недостатком является большое потребление воды. Мокрый способ подходит для мягкого, пористого сырья с более высокой входной влажностью или для сырья с переменным химическим составом. Такую технологию применяют при изготовлении цементного клинкера из карбонатных компонентов (мела), силикатных компонентов (различных сортов глины) и железосодержащих отходов (доменного шлака). Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео:

- Сухой метод получения цемента требует предварительной просушки добываемого сырья перед обжигом. Сушка происходит перед фрезерованием или одновременно с фрезерованием в так называемых горячих сушильных мельницах. Далее, порошкообразную смесь после предварительного нагревания топочными газами транспортируют в печь, где ее доводят до полной готовности. Очевидные преимущества сухого способа изготовления является большая производительность такой технологии и высокая энергоэффективность процесса выпечки из-за предварительного нагрева подготовленной смеси для обжига. Сухой способ производства особенно подходит для твердых материалов с невысокой начальной влажностью и меньшей химической летучестью состава исходного сырья. Наглядная схема сухого метода получения цемента приведена на видео:

- Комбинированный метод может реализовываться двумя способами, но в итоге представляет различное чередование последовательности сухого и мокрого процесса при получении клинкера.

Как выбрать нужный цемент

Больших сложностей в выборе цемента нет, самое важное понимать в какой области строительства будет осуществляться его применение, исходя из этого определяются с маркой и классом прочности в соответствии с будущими нагрузками, которые будут действовать на бетонную конструкцию.

Физические химические свойства цемента

Стандартные свойства

Имеется много данных о стандартных физических свойствах цемента и методах их испытания. Стандартные свойства и способы их определения служат для оценки пригодности портландцемента в различных условиях строительства. Методы испытания так называемых стандартных свойств портландцемента были разработаны для того, чтобы иметь возможность заранее рассчитать прочность бетона в сооружении. Однако соответствие этих методов действительным полевым условиям службы бетона не было доказано.

Во избежание ненужных повторений мы коротко остановимся на стандартных свойствах цемента и более подробно рассмотрим лишь те из них, а также соответствующие им методы испытаний, которые являются необычными или относительно новыми. Кроме того, будут освещены некоторые варианты стандартных методов в тех случаях, когда это окажется необходимым для лучшего понимания природы цемента и способов его применения в бетоне. Наконец, в случае необходимости будет рассказано и о некоторых свойствах бетона, чтобы лучше объяснить соответствующие свойства цемента.

Можно построить логическую классификацию свойств портландцемента на основе методов испытаний с учетом особых условий, в которых цемент иопытывается. Например, одни свойства принадлежат цементу в порошке, другие — цементному тесту, т. е. смеси цемента с водой, а третьи — раствору, т. е. смеси цемента с водой и песком. Эта классификация будет иметь следующий вид:

1. Свойства, определяемые испытанием цемента в порошке:

а) удельный вес (стандарт АСТМ С-188);

б) тонкость помола по остаткам на сите 200 меш (стандарт АСТМ С-184);

в) тонкость помола по остаткам на сите 325 меш (стандарт АСТМ С-115);

г) удельная поверхность по Вагнеру (стандарт АСТМ С-115);

д) зерновой (гранулометрический) состав (нет стандарта);

е) удельная поверхность по Блейну (стандарт АСТМ С-204).

2. Свойства, определяемые испытанием цемента в тесте:

а) теплота гидратации по метЬду определения теплоты растворения (стандарт АСТМ С-186). Испытания проводятся как в тесте, так и в порошке;

б) нормальная густота (стандарт АСТМ С-187);

в) сроки схватывания по методу Вика или Джилмора (стандарт АСТМ С-191);

г) автоклавное расширение (стандарт АСТМ С-151).

3. Свойства, определяемые испытанием цемента в растворе:

а) прочность при сжатии 5-см растворных кубов (стандарт АСТМ С-109);

б) прочность при растяжении растворных восьмерок (стандарт АСТМ С-190);

в) содержание воздуха в растворе (стандарт АСТМ С-185);

г) водоотделение цементного раствора (стандарт АСТМ С-243);

д) сроки схватывания раствора (стандарт АСТМ С-229). Наряду с этими стандартными методами имеются и такие, которые еще не включены в стандарты, однако получили всеобщее признание и также служат для контроля качества цемента. Примером подобных методов могут служить: испытание сульфа-тостойкости цемента в балочках из тощего раствора, испытание растворных образцов на замораживание и оттаивание и др.

Удельный вес

Много лет назад была установлена минимальная величина удельного веса портландцемента, чтобы предупредить разбавление его инертными или дешевыми материалами. Надобность в этой предосторожности давно миновала, а с ней потерял свое значение и установленный минимум. Однако знание удельного веса цемента необходимо для того, чтобы определить абсолютный объем данного количества цемента и рассчитать расход его, состав смеси и расчетный удельный вес бетона. В свою очередь расчетный удельный вес бетона лежит в основе метода определения количества воздуха в воздухоудерживающем бетоне.

При расчете удельного веса бетона и абсолютного объема цемента удельный вес последнего принимается обычно равным 3,15. В действительности же удельный вес современных цементов ввиду более высокого содержания в них SO3 составляет 3,12—3,14. Для практических полевых условий эта разница несущественна, но при исследованиях цементов обычно определяют истинный удельный вес с помощью, например, прибора Ле-Шателье.

Уокер нашел, что кажущийся удельный вес портландцемента изменяется по мере развития процесса гидратации, т. е. что абсолютный объем цементного теста, определяемый на основании фактического известного веса и

удельного веса цемента и воды, отличается от абсолютного объема затвердевшего теста. Это подтверждается тем фактом, что объемный вес затвердевшего бетона больше объемного веса свежей пластичной бетонной смеси. Увеличение веса затвердевшего бетона после 7 суток влажного хранения достигает около 2,4 кг на 1 м3.

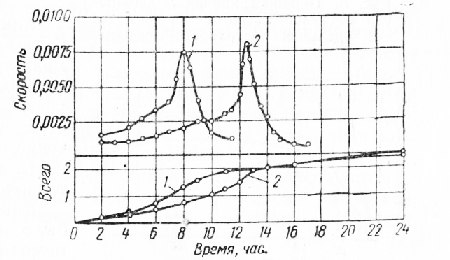

Частично это увеличение веса объясняется усадкой бетона в результате водоотделения — явления, о котором будет подробнее рассказано в дальнейшем. Однако применение воздухоудер-живающего бетона, который обычно обладает несколько меньшим водоотделением или вовсе свободен от него, свидетельствует, что более важным фактором является усадка цементного теста вследствие развивающихся процессов гидролиза и гидратации. Эта усадка, вызываемая химическим связыванием, происходит в тех -случаях, когда тесто твердеет под водой и таким образом защищено от высыхания. Ее нельзя поэтому смешивать с усадкой от высыхания. Исследования с помощью дилатометра, проведенные Хэмионом, показали, что усадка происходит главным образом в течение первых 24 час., как это видно из рис. 1, на котором приведены типичные кривые усадки цемента.

Тонкость помола портландцемента

Как уже указывалось, стандартом на портландцемент предусматриваются три способа определения тонкости помола. Этим подчеркивается то важное значение, которое придают тонкости помола цементники — технологи и строители.

Еще много лет назад было признано, что тонкость помола, или удельная поверхность, является важным фактором, определяющим скорость реакции между цементом и водой, а скорость гидратации в свою очередь оказывает существенное влияние на многие свойства цементного теста, раствора и бетона. Например, при увеличении тонкости помола повышается прочность, особенно в раннем возрасте, уменьшаются водоотделение и другие виды расслоения бетона, понижается величина автоклавного расширения, увеличивается удобообрабатываемость и сцепление бетона, а также водонепроницаемость и морозостойкость.

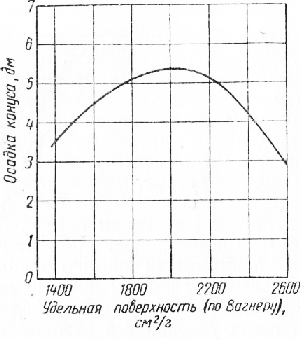

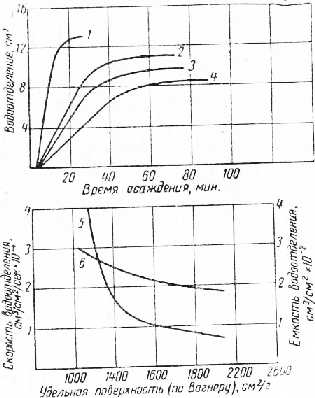

На рис. 2 показана зависимость между подвижностью бетона и удельной поверхностью цемента, а на рис. 3 — зависимость между удельной поверхностью цемента и степенью водоотделе-ния при данном составе смеси и методе испытания. Следует отметить, что показанная на рис. 2 оптимальная удельная поверхность для соответствующей величины осадки конуса объясняется увеличением вязкости портландцементного бетона по мере повышения тонкости помола цемента. В действительности же удобообрабатываемость или удобоукладываемость бетона продолжает возрастать и после этой оптимальной величины удельной поверхности. Иными словами, осадка конуса не характеризует истинной удобообрабатываемости бетона. Влиянием удельной поверхности на степень водоотделения объясняется требование определенного минимума тонкости помола для портландцемента предусматриваемое стандартом.

Первоначальной причиной, побудившей ввести определение тонкости помола или удельной поверхности, являлось желание получить предварительные данные о прочности будущего цемента еще в процессе помола, чтобы не ожидать результатов 28-су-точных испытаний. Конечно, при этом учитывалось, что на прочность влияет и состав цемента. Но поскольку состав цемента на каждом заводе находится в определенных и притом оптимальных пределах, можно было предполагать, что правильно измеренная удельная поверхность позволит с достаточной точностью предсказать прочность цемента стандартного состава. Таким образом, точность предварительной оценки прочности стала критерием для оценки правильности методов измерения тонкости помола.

Методы определения тонкости помола

В связи с важностью фактора тонкости помола были разработаны различные методы ее измерения. Эти методы можно в общей форме разделить на прямые и косвенные. К прямым методам определения тонкости помола относятся: ситовый анализ; воздушная сепарация (при помощи воздушных анализаторов Пирсона или Роллера); измерение скорости седиментации (при помощи‘гидрометра); непосредственное определение размеров частиц при помощи микроскопа.

Под косвенными методами подразумеваются: суспензионный турбидиметр Клейна, с помощью которого удельная поверхность цемента определяется по степени замутненности суспензии из навески цементного порошка в касторовом масле; турбидиметр Вагнера, основанный на скорости оседания частиц суспензии цемента в известном объеме керосина; приборы Ли — Нэрса и Блейна, в которых определение удельной поверхности основано на измерении скорости прохождения воздуха через уплотненный слой цемента.

Ситовый анализ был признан недостаточным для предварительной оценки прочности цемента, несмотря на применение все более тонких сит. Размеры сит, которые в США обозначаются по количеству отверстий на линейный дюйм проволочной сетки (меш), колеблются от 50 меш (сита, применявшиеся ранее для контроля тонкости помола) до 200 и 325 меш (современные сита).

Метод ситового анализа позволяет определить только величину остатка на сите, т. е. количество крупных частиц, оставшихся после помола, и не дает указаний о фракционном составе цемента и количестве частиц коллоидных размеров. Однако, несмотря на недостаточное совпадение данных ситового анализа с показателями прочности, он все еще применяется, главным образом как ускоренный метод контроля производительности мельниц и для предупреждения слишком грубого помола.

Определение на турбидиметре Вагнера начинается с зерен величиной 60 ц,, т. е. того максимального размера, который проходит через сито 325 меш. Другими словами, турбидиметр Вагнера определяет величину частиц начиная с того размера, на котором кончается просев через самое тонкое сито. Очевидно, что на этой основе трудно установить сколько-нибудь надежную зависимость между тонкостью помола, определенной с помощью ситового анализа, и прочностью.

Делалось немало попыток отделить частицы размером меньше тех, которые можно получить с помощью просева на ситах. Примером может служить порошкомер фирмы Смидт, основанный на принципе воздушной сепарации. Порошкомер может определять содержание частиц размером крупнее 30 ц. Как видно из табл. 6, данные, получаемые с помощью этого прибора, имеют не большую ценность, чем данные, полученные путем просева через сито 325 меш, поскольку около 93% общей удельной поверхности приходится на частицы размером менее 30 ц. Кроме того, этот прибор не дает никакого представления о частицах портландцемента, приближающихся по своим размерам к коллоидным. Поэтому полученные данные не могут служить для установления зависимости между тонкостью помола и прочностью. Лишь на отдельных заводах, выпускающих клинкер постоянной размалываемости и однородный по составу, удалось установить более или менее надежную зависимость между указанными характеристиками цемента.

Следует отметить, что порошкомер Смидта не применяется для определения зернового состава. Для этой цели были созданы другие приборы — воздушные анализаторы Пирсона и Роллера.

Если размалываемость клинкеров одинакова, то можно рассчитывать на выявление зависимости между показателями прочности и удельной поверхностью, рассчитанной на основе зернового состава с учетом частиц меньше 10 jx, определенных с помощью анализаторов Роллера или Пирсона. Там же, где клинкеры обладают различной твердостью, нельзя обнаружить такую зависимость, потому что большая часть удельной поверхности цемента падает на фракцию размером менее 10 fx, т. е. того минимального диаметра, который может быть точно измерен. Гак как для определения зернового состава образца цемента по этому методу требуется много времени и нужны очень опытные, квалифицированные лаборанты, ни один из указанных •анализаторов не получил применения в практике контроля тонкости помола на цементных заводах.

Микроскопический метод редко применяется для определения тонкости помола цемента из-за большого диапазона размеров измеряемых частиц. Да и сами частицы в основном слишком крупны, чтобы к ним можно было эффективно применить обычные способы микроскопического исследования. Кроме того, определение зернового состава или удельной поверхности цемента с помощью микроскопа является медленной и трудоемкой работой, для которой нужны дорогостоящая аппаратура и квалифицированные работники, что затруднительно в заводских условиях. Иногда считают, что зерновой состав, определенный микроскопическим методом, может служить как бы эталоном, с которым должны сравниваться результаты, полученные с помощью других методов.

В этой связи следует указать, что применение микроскопического метода основано на ряде допущений, касающихся:

1) размеров частиц неправильной формы,

2) фактора формы для-расчетов объема и удельной поверхности,

3) третьего измерения, которое определить невозможно. В основном эти допущения должны быть таковы, чтобы обеспечить правильную зависимость между определяемой тонкостью помола и частными физическими и химическими свойствами материала. Отсюда следует, что эти допущения применимы не ко всем материалам.

Турбидиметр Вагнера

Первым косвенным методом, обычно применяемым для определения зернового состава и удельной поверхности портландцемента, является турбидиметр Вагнера. Как и у воздушных анализаторов Пирсона и Роллера, в основу работы турбидиметра Вагнера положен закон Стокса о скорости осаждения шаровидных частиц, взвешенных в жидкости с известной вязкостью. Но концентрация частиц в суспензии при данной высоте и продолжительности осаждения определяется не прямым физическим методом, а по принципу отражения света. Интенсивность световых лучей, прошедших через суспензию, определяется с помощью фотоэлемента.