Особенности обжига кирпича

Особенности обжига кирпича

Зачем нужен обжиг кирпича? Одним из самых древних ремесел является строительство. Издревле люди сооружали себе жилища. Изначально для этого использовались ветки и листья, далее в ход пошла глина. С развитием человечества стройматериалы менялись. Сегодня очень популярен кирпич.

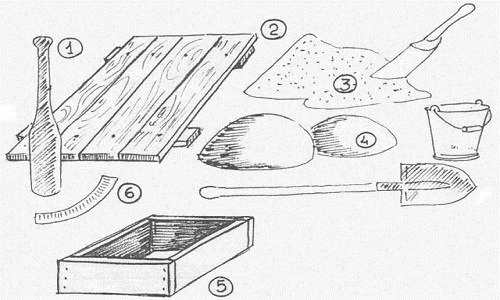

Материал и инструменты для изготовления кирпича: 1 пест (толкун), 2 настил, 3 песок с совком, 4 глина с лопатой, 5 творило, 6 скоба или скребок.

Такой материал актуален для жителей сельской местности, причем его производством они занимаются самостоятельно. Самая простая технология его производства требует наличия глины и дополнительных компонентов. Полученные формы высыхают, а затем следует процесс обжига кирпича. Сразу стоит сказать, что эта работа требует контроля над температурами во время финального обжига. Иначе глина не создаст качественного материала.

Как выглядит процесс изготовления кирпичей?

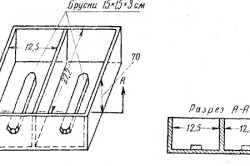

Форма-поддон на два кирпича-сырца.

Для того чтобы обжечь кирпич, его сначала нужно изготовить. Для этого можно воспользоваться одним из трех возможных способов:

- Необожженный кирпич, в процессе производства которого добавляется рубленая солома или саман.

- Кирпич-сырец.

- Обожженный кирпич из глины.

Необходимо рассмотреть каждую технологию в отдельности.

Первый тип кирпича требует при изготовлении соблюдения всех правил технологии. Если все делать правильно, то полученный стройматериал составит конкуренцию обожженному кирпичу.

Строение, возведенное с соблюдением всех правил, может прослужить не меньше 70 лет. Правильно подобранная толщина стены обеспечит комфортное пребывание в доме зимой и летом.

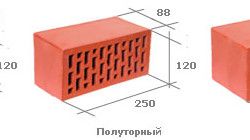

Чтобы самостоятельно сделать кирпичи, необходимо приготовить для них формы. Для этого берутся доски толщиной в 25 мм и несколько фанерных отрезков. Стандартный размер кирпича 250х120х65 мм, поэтому и формы должны иметь соответствующие размеры. Чтобы такие кирпичи лучше сцеплялись со связующей смесью, в верхних и нижних крышках делаются конические выступы. После застывания на плоскостях кирпича получатся выемки.

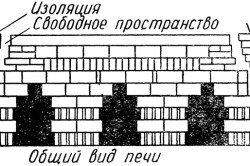

Схема печи и укладки кирпича-сырца для обжига дровами.

Детали будущей формы соединяются между собой при помощи гвоздей (длиной в 5-6 см). Накрывающая крышка должна легко закрываться и сниматься.

Для изготовления «домашних» кирпичей понадобятся:

- контейнер для замеса раствора (глины),

- тощая и жирная глина,

- совковая лопата,

- солома,

- вода,

- формы,

- металлический шпатель.

Сам процесс изготовления выглядит следующим образом:

- В контейнер высыпаются два вида глины и измельченная солома. Пропорция компонентов должна равняться 1:1:5. Далее добавляется вода, и полученную смесь замешивают лопатой до однородной консистенции. Тут сразу стоит отметить, что от качества измельчения и просушки соломы зависит прочность получаемого изделия. Лучше всего для этих целей подойдет пшеничная солома, точнее ее стебли.

- Далее полученной смесью заполняются формы. Но их надо изначально смочить с внутренней стороны водой, а затем присыпать цементом или мелкой пылью. Такая обработка поверхности поможет в дальнейшем без труда вытаскивать готовые изделия.

Раскладывая раствор по формам, его необходимо утрамбовывать, для того чтобы кирпич имел правильную геометрическую форму. Лишнюю смесь, выступающую за края, снимают при помощи шпателя. После этого закрывают верхнюю крышку. По прошествии некоторого времени ее снимают, саму форму переворачивают и вынимают изделие. Но такую процедуру необходимо выполнять на какой-либо поверхности, чтобы кирпич лежал на плоскости.

Практические рекомендации

Во время испарения происходит усадка кирпича, которая равна максимум 15%.

Виды кирпича из обожженной глины.

Если изделие остановилось в усадке, это еще не значит, что из него испарилась вся влага. Поэтому во время сушки лучше всего, если кирпичи будут находиться на каком-нибудь стеллаже с навесом, так как попадание прямых солнечных лучей будет губительно на них сказываться. В то же время кирпичам необходимо хорошее проветривание. Следует учитывать климат местности: каковы влажность и температура, как часто дуют ветра и с какой силой? Среднее время для полной просушки может занимать от одной до двух недель.

Но сразу нужно отметить, что такой тип кирпича имеет низкую водостойкость. Поэтому ему необходима дополнительная защита. Этот вопрос можно решить несколькими вариантами:

- Свес кровли желательно делать не меньше 0,6 м.

- Во время кладки кирпича следует обязательно делать тщательную перевязку.

- Строя дом, следует позаботиться о том, чтобы все проемы как дверные, так и оконные, располагались от углов не меньше чем на 1,5 м.

- После того как стены высохнут и пройдет естественная усадка, их необходимо облицевать или оштукатурить. Материал подбирается по вашему усмотрению.

Что касается необожженного кирпича без соломы, то технология его производства схожа с саманом. Только, соответственно, место соломы занимает песок. Соблюдается та же пропорция (1:5). Оптимальным вариантом считается кварцевый песок с диаметром частиц мелкого размера.

Технология производства обожженного кирпича

Типовые размеры строительных кирпичей.

Хотелось бы сразу предупредить, что изготовление кирпича-сырца это трудоемкий процесс. Поэтому не каждый сможет с этим справиться.

Обжиг включает в себя три процесса:

- прогревание,

- обжиг,

- охлаждение.

Несколько слов о каждом процессе в отдельности:

Для того чтобы прогреть и обжечь такой тип кирпича, можно использовать металлическую бочку (объем 200-250 л). Для этого у нее вырезается днище. Ее устанавливают на железную печку, у которой отсутствует верх. Этот процесс осуществим и на обыкновенном костре. Только для этого надо подготовить яму глубиной в 0,5 м. Сама бочка укрепляется над ней на ножки, высота которых должна приравниваться 0,2 м. Такая установка поможет равномерно прогреть изделие.

Заготовки укладывают слоями, оставляя между каждым кирпичом небольшое пространство до заполнения. После этого сверху она накрывается крышкой из металла. Она будет препятствовать попаданию холодного воздуха, оставляя внутри постоянную высокую температуру.

Для того чтобы температура обжига была постоянной, огонь под бочкой должен гореть беспрестанно на протяжении 20 часов. Но тут сразу стоит оговориться, что длительность может быть больше или меньше. Все зависит от качеств используемой глины, поэтому изначально рекомендуется сделать несколько проб, чтобы установить точную продолжительность обжига.

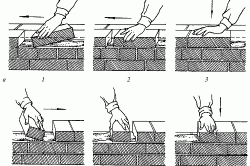

Последовательность действий при кладки кирпича: А ложковый ряд, Б тычковый ряд.

Обжиг способствует тому, что из глины уходит вся вода, при этом карбонаты частично теряют свою связь. Происходит сгорание всех органических примесей. Бочка позволяет равномерно прогреть все заготовки, находящиеся внутри нее.

Под воздействием температуры (для легкоплавкой 800-1000° С, для тугоплавкой 1100-1200° С) глина за счет спекания переходит в новую структуру керамику.

Этот процесс тоже производится в бочке, но делится на несколько этапов. В первую очередь крышку нельзя открывать. Сама температура регулируется путем уменьшения подачи топлива. Она должна опускаться медленно (вплоть до отметки в 650° С). После этого показателя процесс ускоряется, а уже через 6 часов крышку можно снять.

На этом этапе необходимо приложить максимум усилий и терпения, так как если обожженный кирпич будет поддаваться перепадам температуры, то глина даст трещину.

Чтобы проверить качество готового продукта, его разламывают на половины. Если внутри цвет однородный, а структура везде имеет сходную консистенцию, то кирпич изготовлен правильно. Далее части заливаются водой. В процессе размокания кирпича наблюдается: появится ли на разломе расхожесть оттенков. Если половины не размоются, то такой материал вполне пригоден для строительства.

Как определить непригодность кирпича?

Если совершать обжиг в первый раз и без помощи профессионала, то можно допустить ряд ошибок, которые существенно скажутся на качестве стройматериала. Даже по внешнему виду кирпича можно определить брак:

- Если во время обжига соблюдалась технология, то полученный кирпич должен иметь оранжево-красный цвет. Форма его должна быть четкой и напоминать прямоугольник. Если по такому кирпичу ударить молотком, то он будет издавать чистый звук, в то время как бракованный издает глухой. Такой дефект возникает вследствие маленькой температуры во время обжига.

- Светло-красные кирпичи с неоднородным оттенком на изломах скажут о неправильности процесса обжига. Значит, температура была недостаточной. Если заготовка имеет темно-серый или сине-черный цвет, то это говорит о том, что ее «сожгли».

- Повреждение краев. Такой брак может возникать в случае небрежного переноса кирпичей или неаккуратного извлечения из форм. Любые искажения поверхности указывают на то, что кирпич недосушили, перед тем как предавать его обжигу. Трещины, как уже говорилось выше, образуются из-за резких скачков температуры.

Следует помнить, что любое строительство должно начинаться с замачивания кирпича, иначе он будет тянуть воду из связующего раствора. В дальнейшем, если обойти такой подготовительный этап, построенное здание может быть ненадежным. Поэтому важно не только правильно изготовить кирпич, но и ответственно подготовить его к будущей кладке.

Обжиг кирпичей из красной глины

Территории, которые удалены от больших центров промышленности, характеризуются затруднительным положением в плане строительного материала для возведения дома, гаража, дачи и прочих построек коллективного, семейного и фермерско-хуторского хозяйства. Производство многих строительных материалов можно организовать на месте. Не исключение и керамический красный кирпич.

Печи для обжигания кирпича керамического. Их конструкция.

Печная кладка для обжига кирпичей изготавливается с учетом необходимости в ее частичной разборке при укладке и разборке садки. Свод, труба, задняя стена, боковые стенки и угловые части стенки передней сооружаются с использованием обыкновенного глинопесчаного раствора. Часть передней стенки разбирается затем для разделки садка, поэтому она предварительно укладывается без раствора. Далее заделывается кирпичом проем, после чего вся стенка обмазывается глиной.

Печные стены (толщина 1 кирпич – 250 мм) возводятся из кирпича-сырца. Перекрытие рекомендуется делать на каркасе металлическом с таким условием, чтобы все кирпичи ряда свода были уложены на два стержня 0,2х24 мм (собираемые при сварке в металлическую рамку) либо полосы из стали 8х40 мм. В середине высота свода над укладкой сырца должна быть больше 30-35 см. Топка шириной 48-50 см и высотой 38-40 см сооружается при укладке сырца в печи.

Дополнительно проделывают в своде дымовые каналы (сечение 25х28 см), а при обжигании низкокалорийным топливом (торфом или бурым углем) еще предусматриваются отверстия (сечение 25х15 см) с крышками, куда сверху по мере надобности и подсыпают торф либо уголь.

Высота дымовой трубы из кирпича (внутреннее сечение 40 см) либо из трубы огнеупорной (30-40 см) делается до 5 м. При этом установка трубы осуществляется позади печи. В печных стенках оборудуются смотровые отверстия (диаметр 15-25 см), которые после просмотра заделывают кирпичем и глиной.

Укладка кирпича в печь.

Рекомендуется укладывать в печь лишь хорошо просушенный сырец, чтобы избежать больших расходов топлива на обжигание керамического кирпича. Также плохо просушенный сырец способствует большому проценту брака (до 80%) из-за вскипающей влаги, которая ищет выход из материала при его нагреве (образуются трещины). Сырец кирпича укладывается в печь таким образом, чтобы первые три-четыре ряда кирпича имели просветы 10-15 мм, увеличивающиеся по мере удаления от топки до 25 мм. Стоит помнить и следующее: каждый кирпич не должен затруднять его обтекание дымовыми газами.

Обжиг кирпича красного в печи.

Начинают протапливать печь соломой и хворостом, а потом – дровами. Первый и самый ответственный этап – сушка. Топить следует неинтенсивно и низкокалорийным топливом (древесные отходы) до того момента, пока из кирпича не выйдет вся влага (конденсат из верхних рядов). Просушка считается завершенной, если на железном штыре, размещенном на несколько минут в печи, не будут появляться капли влаги. Присутствие влаги определяется также и рукой, для чего необходимо поместить ладонь над газами, выходящими из топки.

Сушка, как правило, длится до 12 часов.

Тeмпeрaтypный peжим обжига включает в себя 4 этапа: сушка (длится от 10 до 13 часов при температуре от 20 до 90°С); подогрев (длится от 8 до 10 часов при температуре от 90 до 600°С); обжиг (длится от 10 до 12 часов при температуре от 600 до 1000°С); остывание (длится от 7 до 10 часов при температуре от 1000 до 50°С).

Температура обжига контролируется зрительно в зависимости от цвета свода: видимый в темноте темно-красный (температура от 450 до 500°С); темно-красный (температура от 600 до 650°С); вишнево-красный (температура от 700°С); светло-красный (температура от 850°С); желтый (температура от 950 до 1000°С); белый (температура от 1200°С – это уже пережог).

Для получения качественной продукции печь ранее должна выдерживаться закрытой до 1 недели и только потом следует приступать к охлаждению. При такой организации процесса происходит постепенное снятие термонапряжений. Для этих целей понадобится от 7 до 10 часов. Охлаждение печи начинается с пробивки в топке небольшого сечения, которое через час расширяется в два раза, еще через один час – в четыре раза.

В результате чего уже по прошествии 6 часов допускается открытие топочной дверки, ожидается полное остывание печи. Затем демонтируется передняя стенка в печи и разделывается с верхних рядов садка. Наступает разборка, сортировка и выбраковка. Следующее мероприятие – укладка красного кирпича (плотно один к одному) штабелем. Допускается использование недообожженого кирпича в неответственных конструкциях в верхних рядах кладки либо для перегородок.

Дополнительная вкладка, для размещения информации о магазине, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.

Большая Энциклопедия Нефти и Газа

Максимальная температура — обжиг

Процесс обжига разбивается на шесть основных периодов: досушка сырца ( удаление механически связанной и гигроскопической влаги — до 120 С), нагрев ( удаление гидратной влаги, разложение карбонатов, выжигание углерода) — 500, — 800 С, окислительная выдержка ( завершение процессов, протекающих при нагреве изделий) — 800 — 900 С; спекание черепка изделия — от 900 С до максимальной температуры обжига ; охлаждение обожженных изделий до начала затвердевания жидкой фазы — 700 — 600 С; охлаждение при окончательно затвердевающей жидкой фазе и полиморфных превращениях кварца — 700 — 450 С; окончательное охлаждение при затвердевшей стеклофазе-ниже 450 С. [31]

Нарушение этого режима приводит к образованию трещин, рванин, короблению и сплавлению готовых изделий. Максимальная температура обжига также различна для разных видов изделий. Например, кирпич из обыкновенной глины обжигают при 900 — 1100 С, кирпич из огнеупорной глины при 1300 — 1450 С, кислотоупорные изделия при 1250 — 1350 С, магнезитовый кирпич при 1550 — 1680 С. [33]

В настоящее время коксовый динас успешно обжигают в туннельных печах. Максимальная температура обжига 1450 и выдержка выше 1400 25 — 26 час. [34]

В производстве кирпича к окиси магния определенной крупности ( 50 % от 0 8 до 2 мм, остальная мельче) иногда добавляют немного каустического магнезита Mg ( OH) 2, Рб2Оз, ТЮ2 либо серпентина, талька, глинозема для связки и улучшения свойств, затем прессуют и обжигают. Максимальная температура обжига около 1600 С, достижение ее и последующее снижение — многосуточное и плавное. [35]

Затем изделия выдерживают при этой температуре в окислительной атмосфере до полного выгорания остатков углерода. По достижении максимальной температуры обжига изделие выдерживают для выравнивания температуры по всей толще его, после чего температуру снижают на 100 — 150 С, в результате изделие претерпевает усадку и пластические деформации. Затем интенсивность охлаждения при температуре ниже 800 С увеличивается до 250 — 300 С / ч и более, ограничением спада температуры могут служить лишь условия внешнего теплообмена. Однако в обычных туннельных печах скоростные режимы обжига не могут быть реализованы из-за большой неравномерности температурного поля по сечению обжигательного канала. Изделия из легкоплавких глин обжигают при температуре 900 — 1100 С. В результате обжига изделие приобретает камневидное состояние, высокие водостойкость, прочность, морозостойкость и другие ценные строительные качества. [36]

При обжиге в электрических многоканальных печах, например в печах Бельгийской фирмы Готиньи длиной 11 5 м, с годовой производительностью 70 тыс. м2, при температуре обжига 1120 — 1180 С удельный расход электроэнергии составляет 8 кВт — ч на 1 м2 плиток. Печь рассчитана на максимальную температуру обжига до 1280 С и имеет производительность 350 — 700 тыс. м2 плиток в год при мощности 450 кВт и расход электроэнергии около 10 кВт — ч на 1 м2 плиток. [37]

Продолжительность обжига для каждого отдельного вида шамотных изделий различна и ее следует устанавливать в зависимости от содержания плавней в глине, размеров изделий и объема печи. Обожженные изделия охлаждаются от максимальной температуры обжига до нормальной без появления трещин. Основным условием правильного охлаждения является достаточно равномерное понижение температуры по объему печи. Вследствие быстрого охлаждения температура внутри черепка остается более высокой, чем температура наружных частей, особенно в толстостенных изделиях. В результате возникают значительные внутренние напряжения ( обусловленные неравномерным сокращением объема отдельных частей изделия), вызывающие появление трещин. Скорость охлаждения, как и скорость подъема температуры, зависит от физико-химических свойств сырья, плотности черепка, размеров и формы изделий, конструкции и объема печи. [38]

Технологическая схема и оборудование производства портландцемента являются типичными для технологии большинства вяжущих материалов. Портланд-цемент получают обжигом до спекания ( максимальная температура обжига 1400 — 1450 С) точно дозированной смеси глины и карбоната кальция с последующим тонким измельчением полученной спекшейся массы, называемой клинкером. [39]

Технологическая схема и оборудование производства портланд-цемента являются типичными для технологии большинства вяжущих материалов. Портланд-цемент получают обжигом до спекания ( максимальная температура обжига 1400 — 1450 С) точно дозированной смеси глины и карбоната кальция, с последующим тонким измельчением полученной спекшейся массы, называемой клинкером. [40]

При нагреве от 20 до 600 С наблюдается незначительное повышение прочности. Дальнейший нагрев от 600 С до максимальной температуры обжига сопровождается значительным увеличением прочности. Значение модуля упругости в пределах температур до 700 С остается практически постоянным. При температурах выше 800 С керамические массы приобретают упругопластично-вязкие свойства, что приводит к резкому снижению модуля упругости. [41]

Ионы бария в известной степени нейтрализуют повышение электропроводности за счет легкоподвижных ионов калия, содержащихся в полевошпатовом стекле, и способствуют снижению tg в. За счет повышенного содержания глинозема масса типа ультрафарфор имеет пониженную формуемость и узкий интервал спекания при максимальной температуре обжига порядка 1 360 С. [42]

Медленное понижение температуры в начальный период охлаждения при полностью спекающейся массе всегда благоприятно действует на качество изделий, особенно изготовляемых из керамических масс с коротким интервалом температур, при котором сохраняется спекшееся состояние. Растворяющее и минерализующее действие жидкой фазы и ее диффузионная способность при уменьшении температуры в рабочей камере печи примерно на 100 — 150 С ниже максимальной температуры обжига резко падает, так как вязкость жидкой фазы сильно повышается. [43]

Такие куски обожженного материала могут не рассыпаться при гашении, что вынуждает их отделять. Кроме того, появляющийся на поверхности кусков расплав способствует про — цессу перекристаллизации окиси кальция и увеличению размеров его кристаллов даже при сравнительно недлительном выдерживании при максимальных температурах обжига . [44]

Печь для обжига кирпича: виды и принцип действия

Процесс изготовления кирпичей из глины предусматривает их обжиг. При этом спекаются все мелкие частицы материала на молекулярном уровне, что приводит к образованию своеобразной керамики. Стоит отметить, что температура обжига кирпича должна составлять не менее 900 градусов, чтобы обеспечить полное испарение влаги из материала и его последующую прокалку.

Учитывая данный параметр и необходимость материалов в больших объемах, для прокалки используют специальные печи. Их основной задачей является производство равномерного нагрева до необходимой температуры и последующего постепенного остывания. При этом материал в них закладывается партиями, но с учетом воздействия на каждую единицу изделия.

Виды печей

За всю историю производства данного материала было придумано различное множество конструкций для обжига. Все они обладали своими специфическими параметрами и имели разные достоинства и недостатки.

В наше время популярностью пользуются туннельные печи для обжига кирпича и их аналоги, работающие по кольцевому принципу.

Устройства туннельного принципа загрузки

Данная печь представляет собой длинную камеру, которая очень напоминает туннель. В ней располагаются нагревательные элементы, выводящие устройство на рабочий режим. При этом стоит отметить, что сама камера разделена на несколько секций, в каждой из которых поддерживается определенная температура.

Перемещение материала внутри печи осуществляется посредством специальных толкателей, которые взаимодействуют с тележками, помещенными на рельсы внутри установки. При этом весь процесс производства может быть полностью автоматизирован, что делает его экономней. Именно поэтому данный тип устройств очень востребован и пользуется большим спросом.

Принцип изготовления кирпичей в туннельных печах выглядит следующим образом:

- На поддон первой тележки устанавливают сырые кирпичи в несколько рядов. При этом высота загрузки не должна превышать 1 м, чтобы изделия не деформировались в процессе прокаливания.

- Далее при помощи автоматики и толкателей, тележка въезжает в туннель, где сначала попадает в первую камеру.

- Стандартная технология обжига кирпича предполагает предварительное подсушивание, в результате которого происходит наибольшее извлечение влаги из изделий, но только при постепенном нагреве. Если бы печь сразу набрала высокую температуру, то материал бы просто порвало под воздействием резкого испарения.

- По истечению определенного времени, которое для каждого вида кирпичей и даже для некоторых партий разное, автоматика перемещает прогретый материал в зону с температурой 900-950 градусов. При этом его место, а камере подогрева сразу занимает новая партия.

- При такой температуре мелкие частицы полностью спекаются друг с другом, а межкристаллическая влага полностью удаляется. В результате этого процесса получается материал по своим характеристикам и внешнему виду похожий на керамику, учитывая то, что она изготавливается точно таким же способом.

- После того, как обжиг кирпича в туннельной печи произведен, ему необходимо обеспечить равномерное остывание. Для этого автоматика перемещает материал в последнюю камеру, где температура намного ниже, что приводит к охлаждению.

- На финишном этапе, готовая продукция выезжает из туннеля при помощи толкателей. Однако кирпичи должны окончательно остыть, не испытывая на себе механического воздействия и резких перепадов. Именно поэтому их не трогают до тех пор, пока не будет готова новая партия.

Стоит отметить, что туннельная печь, представляет собой настоящий конвейер, оснащенный сложной автоматикой и дорогостоящим оборудованием. Однако в масштабах производства она просто незаменима и позволяет выдавать большие объемы за короткое время. При этом не нужно привлекать множество рабочих, поскольку весь процесс практически полностью автоматизирован. (см. также статью Огнеупорный шамотный кирпич – все о нем)

Совет!

Данные виды печей довольно энергоемкие, но выйдя на рабочий режим, они полностью оправдывают все расходы, связанные с эксплуатацией.

Именно поэтому мастера предпочитают не останавливать установку, а работать с максимальной эффективностью в три смены.

Кольцевые устройства

Принцип работы данного устройства основан на теплообмене и передвижении воздушных масс. Дело в том, что кольцевые печи для обжига кирпича представляют собой целый ряд секций (от 14 до 36), которые размещены рядом друг с другом, образуя кольцо.

Каждая секция оснащена своей топкой, но имеет общую систему вентиляции. Таким образом, изделие проходит все стадии прокаливания, находясь в одном сегменте. Его предварительный нагрев и остывание обеспечивают соседние секции, которые отделяются друг от друга только толстыми листами бумаги, при сгорании которой, происходит температурный обмен.

Принцип действия печей подобного типа довольно прост и заключается он в том, что изделия пройдут полный цикл обжига в одной секции. Нагреваясь за счет соседней камеры, закаливаясь от собственного топлива и остывая, пользуясь температурой последующей секции. Это позволяет значительно сэкономить и превратить работу в конвейер. (см. также статью Кирпич для облицовки печей и каминов – общие требования и обзор производителей)

Стоит отметить, что производить строительный кирпич в таких конструкциях без потерь в качестве нельзя. Данные печи не могут обеспечить строгого контроля над температурным режимом, а первые модели этих устройств вообще не имели измерительных приборов. Также для произведения работы необходимо определенное количество рабочего персонала, а работать нужно будет в три или четыре смены.

Совет!

Данный тип печи слишком велик для частного использования и технически устарел для современного производства.

Именно поэтому не стоит ориентироваться на подобный метод обжига, а искать более простые и доступные способы.

Стоит ли производить кирпичи в домашних условиях?

Рассмотрев способы закалки, которые предлагает туннельная и кольцевая печь, можно прийти к выводу, что весь процесс обжига является настолько сложным и длительным, что заниматься им самостоятельно довольно проблематично, а создавать для этого собственную печь просто глупо.

Отчасти такое утверждение верно и имеет под собой серьезное основание:

- Дело в том, что в наше время нет дефицита на такой строительный материал, как кирпич.

- Для произведения монтажных работ можно использовать изделия, которые уже были в употреблении, что превращает производство для собственных нужд в настоящее расточительство.

- Количество брака при изготовлении своими руками будет намного выше, а перекаленный материал для вторичного использования не годится. Это также вызовет дополнительные расходы.

- Однако некоторые умельцы считают, что изготовление кирпича собственноручно придает особый шарм будущей постройке и позволит получить материал с особыми свойствами и характеристиками.

Первое что следует знать о технологии изготовления каленых кирпичей в домашних условиях это то, что каждая отдельная партия требует специального подхода. Также стоит помнить и об объемах производства, которые в данных условиях значительно снижены. Именно поэтому многие предпочитают безобжиговый кирпич, чем экспериментировать с изготовлением печи. (Читайте также статью Гиперпрессованный кирпич: его преимущества, недостатки и как его сделать своими силами)

При этом для изготовления небольших партий можно использовать муфельные устройства с электрическим нагревом. Также подходят и типовые печи, использующие дрова или уголь, но выход с них весьма мал.

Совет!

Принимая решение о самостоятельном изготовлении кирпичей и их обжиге необходимо детально изучить все положительные и отрицательные аспекты этого процесса и сделать соответствующие выводы.

В противном случае можно получить некачественную продукцию, которая по своей себестоимости будет намного больше, чем заводской кирпич.

Сложности

При выборе, создании или использовании печей для обжига возникают различные сложности, которые способна решить конкретная термическая установка, но при этом могут возникать другие проблемы.

- Самой большой сложностью при изготовлении кирпичей является процесс экономии на топливе. Дело в том, что цена материалов для розжига довольно высока, а при учете того, что технология производства требует соблюдения нескольких режимов и высоких температур, то расход будет довольно высоким. Именно поэтому стараются использовать нагрев одного цикла для других партий.

- Второй сложностью при подборе печи является ее производительность. Даже качественное и эффективное устройство, производящее 10 – 30 единиц материала в день, можно считать совершенно не продуктивным и не выгодным. Это также стало основной причиной для организации цикличного процесса производства.

- По мнению некоторых экспертов технически проще производить двойной силикатный кирпич М 150 чем заниматься обжигом глиняных изделий или керамики предназначенных для изготовления строительных материалов.

- Контроль температуры нагрева также можно отнести к сложностям производства. Дело в том, что качественные приборы для его осуществления имеют высокую цену и нуждаются в периодическом обслуживании и проверке. При этом для достижения хорошего результата нужны точные измерения с минимальной погрешностью.

Вывод

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, которая позволит узнать подробнее о печах для обжига кирпича. На ее основании можно сделать вывод, что самостоятельное изготовление подобной продукции требует разработки конкретного технического проекта для определенного типа материалов.

Также нужно использовать такие типы устройств, для обжига, которые бы были довольно экономны, эффективны и могли производить определенное количество продукции за один цикл. Именно поэтому специалисты считают, что проще заказать готовый материал, чем заниматься его изготовлением для собственных нужд.

Оцените пожалуйста статью ☺

Нажмите по звездочке ↓

Средний рейтинг: 0 / 5. Количество голосов: 0

Проголосуйте первым!