ОСОБЕННОСТИ ПЛАСТИЧЕСКОЙ ФОРМОВКИ

ОСОБЕННОСТИ ПЛАСТИЧЕСКОЙ ФОРМОВКИ. Устройство мундштуков

Пластическая формовка изделий выполняется выдавливанием пластичной массы через мундштук заданного профиля с последующим резанием непрерывного бруса на изделия стандартной длины или запреасовыванием этой массы в прессформы (наливные прессы).

Конструкция мундштука определяет как форму, так и некоторые свойства изделия, независимо от устройства пресса.

Конструирование мундштуков производится преимущественно на основании практических данных — теоретические расчеты переменных свойств глин не дают надежных результатов.

Ниже приведены примеры конструкции мундштуков для отдельных видов стеновых материалов. Эти мундштуки могут быть изменены применительно к местным условиям (свойствам глин, количеству отощающих добавок, влажности массы, наличию ва куумирования и величине прессующего давления).

Некоторые мундштуки имеют устройство для орошения формующих поверхностей. Для формования полнотелого кирпича преимущественно применяются орошаемые мундштуки. Вакууми- рованную массу можно формовать неорошаемыми мундштуками.

Мундштуки, изготовляемые из твердой породы дерева, скрепляются металлическими болтами. Внутренняя поверхность мундштука ( 33) покрыта латунными или стальными пластинами — «чешуей». Под пластинами сделаны канавки для подачч воды, облегчающей скольжение глиняного бруса по пластинам. Применяют также металлические мундштуки ( 34).

Длина мундштука колеблется в зависимости от формы изделий и свойств массы (от 30—50 до 200—275 мм). Для произ водства полнотелого кирпича следует применять мундштуки длиной от 100 до 200 мм, в зависимости от свойств сырья.

Смотрите также:

Способ пластического формования. Изготовление керамических изделий из пластичного теста (с влажностью 18—26

В зависимости от вида изделий выходное отверстие мундштука имеет различную форму: прямоугольную для сплошного.

Формование керамических изделий.

При условии недостаточной пластичности и липкости массы, а также малом противодавлении, возникающем в головке и мундштуке пресса

Установка мозаичных изделий и устройство наборно-мозаичных облицовок.

В связи с этим выбирают и способ формования изделий — пластическое формование

Глиняный брус требуемого сечения, выходящий через мундштук пресса, разрезают резательным аппаратом на изделия (сырцовые изделия).

После этого глиняный брус, выходящий из мундштука пресса, разрезают на пластины-заготовки, размеры которых соответствуют величине формуемых изделий. Нарезанные заготовки подают к месту формовки изразцов.

ФОРМОВКА . Ленточную черепицу формуют при прохождении глиняной массы через мундштук пресса.

Глиняная черепица — кровельный материал, получаемый из легкоплавких глин путем пластического формования (ленточная) или прессования.

ПРОИЗВОДСТВО КЕРАМИЧЕСКОГО КИРПИЧА

Меню навигации

- Форум

- Участники

- Поиск

- Регистрация

- Войти

Пользовательские ссылки

- Активные темы

Информация о пользователе

Свиль

Сообщений 1 страница 30 из 48

Поделиться12008-04-20 11:22:45

- Автор: Aleksandr

- Администратор

- Зарегистрирован : 2008-04-20

- Приглашений: 0

- Сообщений: 227

- Уважение: [+5/-0]

- Позитив: [+11/-0]

- Пол: Мужской

- Возраст: 49 [1972-03-28]

- Провел на форуме:

3 дня 8 часов - Последний визит:

2021-10-06 15:02:19

Кто нибудь избавился от свиля на полнотелом кирпиче? Если да то как? Спасибо!

Поделиться22008-06-05 20:42:11

- Автор: Aleksandr

- Администратор

- Зарегистрирован : 2008-04-20

- Приглашений: 0

- Сообщений: 227

- Уважение: [+5/-0]

- Позитив: [+11/-0]

- Пол: Мужской

- Возраст: 49 [1972-03-28]

- Провел на форуме:

3 дня 8 часов - Последний визит:

2021-10-06 15:02:19

УДК 666.3.032.62

Михайлов В. И., канд. техн. наук, лауреат

Государственной премии Украины,

НИИСМИ, г. Киев,

Кирпиченко В.Б.,

инж., ПП «Энигма», г. Киев

ВЛИЯНИЕ КОНСТРУКЦИИ ШНЕКОВ ЛЕНТОЧНЫХ ПРЕССОВ НА КАЧЕСТВО КЕРАМИЧЕСКОГО КИРПИЧА

Известно, что одним из недостатков работы шнековых прессов является образование свили в формуемом брусе. Свиль, обусловленная концентрацией напряжений в формуемом сырье, увеличивает количество дефектов и время сушки, снижает прочность и морозостойкость кирпича, уменьшает производительность пресса (1). Изучая влияние свилеобразования на качество кирпича, энергоемкость изготовления и производительность шнекового пресса, нами выполнены работы, результаты которых положены в основу предлагаемой публикации. Эти же работы позволили рассчитать и изготовить шнеки без зон свилеобразования. Работы по изготовлению шнеков без зон свилеобразования проводили более чем на двенадцати кирпичных заводах Украины и России, пресса опробованы в работе с различным сырьем.

Прежде чем рассмотреть результаты испытаний, определим, что мы подразумеваем под термином «зоны свилеобразования», и как они способствуют концентрации напряжений в формуемом брусе.

Это — зоны, которые находятся на рабочей поверхности шнека, в месте соединения ступицы и витка, разделенные границей раздела, ниже которой шихта не передвигается по витку спирали, а вращается вместе со ступицей. Непременным условием пластического формования изделий является использование достаточно вязких масс, у которых сумма сил внутреннего сцепления (когезия) больше сцепления с рабочей поверхностью формующего оборудования (адгезия), а коэффициент внутреннего трения больше коэффициента внешнего трения. При таком условии масса передвигается винтовой поверхностью шнека с разрывом ее связанности по границе раздела с массой, которая вращается вместе со ступицей шнека. При этом пыле-ватые и глинистые частицы ориентируются в потоке и образуют плоскости скольжения с ослабленным сцеплением в местах сдвига, придавая ей неодинаковые химико-физические свойства, то есть возникает концентрация напряжений в формуемой массе (2).

Таблица 1 http://bricomp.kiev.ua/advices.php?id_sub=6

Зоны свилеобразования различных шнекозых прессов показаны в табл. 1 и на рис. 1, где не учитываются зоны свилеобразования, образуемые между вершиной спирали шнека и рубашками цилиндра. Анализируя результаты испытаний, следует отметить, что наряду с увеличением производительности и уменьшением нагрузки на электродвигатель пресса, наблюдается тенденция к росту прочностных характеристик кирпича после обжига.

Впервые работы по созданию шнеков без зон свилеобразования выполнены на ЗАО «Слобожанська Будівельна Кераміка», г. Ромны Сумской обл., Украина. При выполнении сравнительных формовок на прессах СМЕ-450 фирмы ОСИ, Франция и ПВШ-500, изготовленного в Болгарии, зафиксировано отрицательное влияние зон свилеобразования на качество изготовленного кирпича.

Пресса были укомплектованы одинаковыми головками и мундштуками, состав сырья и технологические параметры формования тоже были одинаковы.

Пресс СМЕ-450 формовал лицевой кирпич без трещин, а после пресса ПВШ-500 кирпич разрушался через 10. 15 мин. Трещины были расположены в хаотическом порядке, очень похожи на те, которые возникают при жестком режиме сушки. Причиной появления брака формования являлись увеличенные зоны свилеобразования шнековой группы пресса ПВШ-500. Согласно табл. 1, они имеют самое большое значение из представленных для анализа. При использовании изготовленных шнеков без зон свилеобразования на второй линии, укомплектованной прессом ПВШ-500, тоже формовали лицевой кирпич.

В дальнейшем работы по расчету и изготовлению шнековых групп прессов СМК-435, СМК-235, СМК-217, СМК-506 выполнены на действующих заводах Украины и России. После анализа результатов работ была доработана методика расчета и технология изготовления шнеков без зон свилеобразования.

Результаты работ предоставлены в табл. 2.

Таблица 2 http://bricomp.kiev.ua/advices.php?id_sub=6

Исходя из конструктивных особенностей шнековых, групп можно отметить, что зоны свилеобразования шнеков увеличиваются с уменьшением диаметра ступицы и с увеличением шага шнека. Оптимальной можно считать конструкцию такого шнека, в котором угол наклона спирали в месте соединения со ступицей равен углу внутреннего трения шихты. Такой шнек не имеет зон, в которых скапливается шихта. Однозначно можно отметить, что зоны свилеобразования вызывают концентрацию напряжений в формуемом брусе, увеличивают количество трещин, время сушки, снижают прочность и морозостойкость изделий.

При изготовлении шнековых групп для любого из существующих прессов в обязательном порядке должны быть оговорены условия и критерии оценки эффективности работы. Лучше всего, если работа по улучшению качества керамического кирпича выполняется комплексно в такой последовательности:

1.Подготовительные работы. Определение физико-механических свойств сырья. Составление

мероприятий по устранения недостатков на участках подготовки, переработки, формования,

сушки и обжига.

2.Устранение недостатков, наладка технологических режимов работы участков подготовки,

переработки, сушки и обжига.

3. Расчет и изготовление документации на изготовление шнеков, головки и мундштука.

4.Изготовление формующей оснастки, комплексные испытания.

5.Отчет и мероприятия по улучшению качества на всех участках.

6.Наладка режимов.

Комплексное выполнение работ исключает случайности, которые могут повлиять на окончательные результаты. Учитывая результаты проведенных исследований, рекомендуется при работе с шихтой, содержащей оксид кремния SiO в пределах 68-78%, модернизировать формующую оснастку. Следует отметить, что глины, имеющие достаточно высокое содержание оксида кремния, требуют уплотнения и упорядочения на более коротком участке воздействия шнеками, они более чувствительны к сушке. Поэтому заводы, имеющие шихту с содержанием оксида кремния SiO более 68%, должны проводить работы по реконструкции пресса с переходом на короткий цилиндр, уменьшенный шаг шнеков быстрой подачи и доработкой шнековой группы, работающей в зоне высоких давлений. Для выполнения работ по модернизации шнековой группы авторами разработана технология изготовления шнеков без зон свилеобразования.

Головка ленточного пресса для формования пустотелого кирпича

Патент 1787782

Головка ленточного пресса для формования пустотелого кирпича

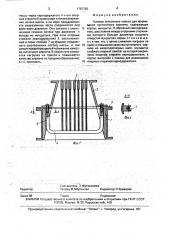

Использование: промышленность строительных материалов. Сущность изобретения: гЬл овка ленточного пресса для формования пустотелого кирпича включает корпус, мундштуки, П-образный керн о держатель, расстояние между опорными стержн ями которого больше диаметра входного отверстия мундштука, керны. Мундштук снабжен опорной плитой, на которой закреплены опорные стержни кернодержателя, а кбргТусТыШггнен с пазами для размещения опорных стержней кернодержателя . 2 ил,

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

1 (21) 4756215/33 (22) 09.11.89 (46) 15.01.93. Бюл. N 2 (71) Симферопольское отделение Украинского научно-исследовательского, проектно-конструкторского и. технологического института строительных материалов (72) З,А.Фетислямов, Р,И.Арав и О.А.Миловидов (56) Авторское свидетельство СССР

No 903111, кл. В 28 В 3/26. 1980. (54) ГОЛОВКА ЛЕНТОЧНОГО ПРЕССА ДЛЯ

ФОРМОВАНИЯ ПУСТОТЕЛОГО КИРПИЧА

Изобретение относится К промышленности строительных материалов и может быть использовано при пластическом формовании пустотелого кирпича и керамиче ских камней.

: Известна головка ленточного пресса, состоящая из мундштука с укрепленным на головке кернодержателем с кернами.

Известна головка ленточного пресса для формования керамических изделий. включающая корпус,» мундштук; П-образный кернодержатель, расстояние между опорными стержнями которого больше диаметра входного отверстия мундштука. керны.

Недостатком этих конструкций является то. что опорные стержни П-образного кернодержателя, расстояние между которыми бол.ьше диаметра входного отверстия мундштука, расположены в корпусе. Поэтому пустотелый кирпич из низкопластичного сырья имеет пониженное качество. сохраняя трещиноватость на участках, разделен„„Я2„„1787782 А1 (я)5 В 28 В 3/26

2 (57) Использование: промышленность строительных материалов. Сущность изобретения: головка ленточного пресса для формования пустотелого кирпича включает корпус, мундштуки, П-образный кернодержатель, расстояние между опорными стержнями которого больше диаметра входного отверстия мундштука, керны. Мундштук снабжен опорной плитой, на которой закреплены опорные стержни кернодержателя, а корй съыполнен с пазами для размещения опорных стержней кернодержателя. 2 ил, ных при формовании опорными стержнями кернодержателя.

Целью изобретения является снижение нагрузки на пресс и повышение качества пустотелого кирпича из низкопластичных масс, Цель достигается тем, что мундштук снабжен опорной плитой, на которой закреплены опорные стержни кернодержателя, а корпус выполнен с пазами для размещения опорных стержней кернодержателя, 4

На фиг. 1 изображена головка ленточно- QO го пресса; на фиг. 2 — разрез А-А на фи г, 1. 1„ )

Головка ленточного пресса содержит корпус 1 с закрепленным на ней мундштуком 2 и опорной плитой 3 с кернодержателем 4, На кернодержателе закреплены керны 5. Опорные стержни кернодержателя

6 расположены в пазах головки 7 и укреплены на опорной плите 3.

Формуемая масса из низкопластичной глины подается шнеком через корпус головки 1 и мундштук 2, При проходе формуемой

Техред M.Moðãåíòàë Корректор О.Кравцова

Заказ 38 .. Тираж . Подписное

ВНИИПИ Государственного комитета по изобретеййям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

3 1787782 4 массы через кернодержатель 4 и его опор- Ф о р м у л а и з о б р е т е н и я ные стержни 6 происходит сначала разрезание потока массы, а по мере продвижения Головка лейточного пресса для формозти разрезанные части соединяются под: вэния пустотелого кирпича, содержащая действйем давления, Оно связано- с умень- 5 корпус, мундштук, П-образный керйодержашением сечейия потока при движении к тель, расстояние между опорными стержня- . выходу из мундштука,,При этом опорные ми которого больше диаметра входного стержни кернодержателя 6. расположен- отверстйя муйдштука, керны, отл ича ю щаные в пазах головки 7 не:создают продоль- я с я тем, что, с целью сййжения нагрузки на ного расчленейия потока массы, и тем 10 прессиповышениекачествэпустотелого кир-. самымпредотвращаетсяпойижениекачест- пичэ из низкопластичных масс. мундштук ва пустотного кйрпйча. В результате снижа- снабжен опорной плитой; на которой закрепется нагрузка на прессе и повышается . лены опорные стержни кернодержателя, э качество кирпича по трещинообразованию; — корпус выполйен-с пазами для размещения в т.ч. прочность. 15 опорнйх стержней кернодержателя.

Строительство домов из камня: газобетонные, керамзитобетонные, арболитовые, керамические блоки и кирпич .

Строительство

Для тех, кто хочет построить каменный дом строительная компания «Золотой Феникс» предлагает строительство домов из газобетонных, керамзитобетонных, арболитовых, керамических блоков и кирпича.

В любой типовой проект из нашего каталога по пожеланиям заказчика могут быть бесплатно внесены любые изменения.

Индивидуальное проектирование для наших заказчиков так же абсолютно бесплатно.

Каменные дома

Несмотря на то, что последние годы набирают популярность новые технологии в малоэтажном строительстве, каменные дома остаются популярными, особенно для приверженцев традиционных взглядов на то, каким должен быть дом. И они во-многом правы так как каменные дома наиболее долговечны и строятся на века, сохраняя при этом все свои качества и внешний вид. Именно строительство домов из камня, керамических блоков и кирпича позволяет возводить массивные, большие и красивые дома, похожие на замки. Дома, в которых аристократизм сочетается с надежностью, долговечностью, красотой и качеством.

Газобетон и газобетонные блоки

Газобетон — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм.

За счет пористой структуры, газобетон обладает высокими показателями по теплоизоляционным свойствам, легким весом, простотой обработки, кладки и использования в целом.

Изготовление газобетонных блоков

Для производства газобетона используется цемент, песок и вещества-газообразователи. Все компоненты заливаются в формы и за счет реакции газообразователей с сильнощелочным цементным раствором, происходит выделение газообразного водорода. Последний, в свою очередь, приводит к вспениванию раствора, который вспучивается как тесто. После предварительного схватывания раствора, монолит извлекается из форм, нарезается на блоки нужного размера и автоклавируется (обрабатывается водяным паром при давлении выше атмосферного) либо высушивается в электрических сушильных камерах. Именно по технологии окончательной обработки газобетон подразделяют на автоклавный (синтезного твердения) и неавтоклавный (гидратационного твердения). Автоклавный газобетон обладает более высокими эксплуатационными, прочностными и другими характеристиками.

Керамические блоки (теплая керамика)

Керамический блок или керамический камень, теплая керамика — это искусственный керамический камень сложной формы, предназначенный для кладки стен, перегородок, перекрытий, ограждений и т. д. Высокотехнологичный строительный материал, представляющий собой замену пустотелому кирпичу, получаемый способом формования и обжига глины.

Изготовление керамический блоков

Вкратце, технология производства керамических блоков следующая: первый этап — это подготовка смеси (шихты), в состав которой входят глина, песок и добавки-поризаторы. Шихта растирается до состояния мельчайших волокон на специальных глинорастирающих машинах. Именно этот этап требует самого современного и технологичного оборудования. Следующим этапом в вакуумных прессах-экструдерах формуются заготовки. При этом смесь доувлажняется, в вакуумной камере из шихты удаляется воздух, и она продавливается через фильеры экструдера. Формируется брус с пустотами внутри. Брус нарезается на блоки с помощью струнного резчика, после чего полученные заготовки направляются на сушку для удаления влаги. Сушка занимает до 72 часов при температуре до 110 градусов. Далее на протяжении 40—50 часов осуществляется обжиг (керамизация) материала в туннельных печах при температуре около 1000 градусов. Содержащиеся в смеси поризаторы выгорают, вследствие чего и образуются микропоры – самый важный элемент керамических блоков.

Арболитовые блоки

Арболит — один из видов легкого бетона на основе цементного вяжущего, органических заполнителей (древесная щепа, опилки, костра, дробленые стебли растений и т.п.) и различных химических добавок. Используется в малоэтажном строительстве зданий жилого, хозяйственного и производственного назначений.

Производство арболитовых блоков

Технология производства может отличаться в ту или иную сторону в плане используемых материалов и оборудования. В целом же, она при использовании в качестве заполнителя древесной щепы, выглядит следующим образом. Подготовка заполнителя: материал – куски и отходы древесины высушиваются в течение месяца, после чего дробятся с помощью различного оборудования (дробилки, рубильные механизмы и машины и т.п.) на фракции длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не более 5 мм. Готовая щепа помещается в бункер с водой и хлоридом кальция для вымачивая и удаления вредных для производства сахаров и веществ. Вымачивание продолжается 6 часов при температуре 20 градусов. Применение гидротермической обработки улучшает физико-механическое качества готовых арболитовых блоков. Далее заполнитель смешивается с вяжущим: цемент, вода, химические добавки, улучающие технологические свойства арболита (такие как хлорид кальция и др.) до однородного состояния. Смесью заполняются формы, в которых она утрамбовывается и уплотняется. В зависимости от температуры и влажности воздуха смесь выдерживается в формах до 5 суток, после чего производится распалубка застывшей массы на блоки.

Керамзитобетонные блоки

Керамзитобетон — еще одна разновидность легкого бетона на основе цементного вяжущего и керамзита с фракцией 5-20 мм. Материал легок, отличается низкой тепло- и звукопроводностью, хорошими эксплуатационными свойствами, долговечностью.

Производство керамзитобетонных блоков

Этапы производства керамзитобетонных блоков следующие: подготовка смеси, состоящей из цемента, песка и керамзита, различных воздухововлекающих добавок, пластификаторов и т.д. Сухая смесь перемешивается после чего добавляется вода. Пропорции смеси могут отличаться в ту или иную сторону в зависимости от того, какого назначения керамзитобетон требуется (теплоизоляционный, перегородочный, стеновой, облицовочный). Далее смесь формуется с помощью вибростенда и заливается в формы. Блоки бывают пустотелыми и полнотелыми, соответственно формы тоже различной конфигурации. В формах смесь выдерживается до двух суток, после чего сушится (проходит процесс окончательного отвердевания) до 28 суток.

Кирпич

Кирпич — изделие правильной формы, используемое в качестве строительного материала, произведенное из органических материалов, обладающее свойства камня, прочностью, водостойкостью, морозостойкостью. Как строительный материал он известен многие тысячи лет. В частности археологами на Среднем Востоке были найдены кирпичи, возраст которых может достигать 10 тысяч лет.

Типы кирпича

Наиболее известны следующие типы кирпича:

- саманный (из глины и наполнителя);

- керамический (красный) – из обожженной глины;

- силикатный (белый) – из песка и извести.

На сегодняшний день для традиционного строительства наиболее используемы керамический и силикатный.

В зависимости от характера наполнения, кирпич бывает полнотелый и пустотелый.

- Строительный (рядовой).

- Облицовочный (лицевой, фасадный). Последний еще делят на фактурный и фасонный.

- Печной, шамотный кирпич – огнеупорный кирпич.

- Клинкерный — делается из тугоплавких пластов глины, которые спекаются до образования однородной массы. В процессе термообработки клинкер приобретает высочайшую прочность и хорошую плотность, а также гигроскопичность и морозостойкость.

Производится данный кирпич разных цветов и текстур. Применяется для облицовки стен и цоколей, мощения дорожек и т.д. В центральных регионах чаще всего используется обычный красный керамический кирпич, т.к. заводов по его производству больше, а по условиям применения обычный керамический кирпич более предпочтителен в силу более низкой гигроскопичности и более высокой жаростойкости.

Типы кирпича

По способу изготовления и типу формовки кирпич делят на два основных типа:

- кирпичи пластического формования;

- кирпичи полусухого формования.

Наиболее качественные виды кирпича получают пластическим формованием.

Этапы производства кирпича следующие: подготовка сырья, формовка сырца, сушка, обжиг.

Добытая в карьерах глина разрыхляется, затем перемалывается вальцами грубого, а затем тонкого помола, обрабатывается паром для придания пластичности и интенсивно обрабатывается. С помощью ленточного пресса, заканчивающегося мундштуком, формуется кирпич-сырец, представляющий собой глиняную ленту. Резательный аппарат отрезает еще сырые кирпичи от ленты. Далее заготовки поступают в сушильную камеру где из них удаляется лишняя влага. Сушка происходит при постепенно повышающейся температуре, которая доводится до 400 градусов. Далее в специальных печах на конвейерных линиях осуществляется обжиг кирпича при температурах около 1000 градусов. В зависимости от типа производимого кирпича, отличаются режимы и время стадий обжига: предварительный нагрев, сам обжиг, охлаждение.

О преимуществах того или иного материала, говорить безотносительно конкретного объекта, его назначения, планируемого использования и бюджета на его строительство — сложно. У всех материалов есть как плюсы, так и минусы, а во многих характеристиках эти материалы близки. Какие-то из них выигрывают по какому-то одному показателю, а какие-то — по усредненным показателям.

Выбор материала для строительства каменного дома зависит в основном от предпочтений заказчика. Что касается особенностей использования того или иного материала на конкретном объекте и в конкретных условиях эксплуатации, — тут определиться с выбором помогут наши специалисты.