Грунтовка по металлу

Грунтовка по металлу

Для грунтования всех видов железнодорожного подвижного состава, транспортных конструкций, а также других металлических и деревянных поверхностей под покрытия различными эмалями, эксплуатируемых как снаружи, так и внутри помещений. ТУ 2312–087–68124156–2012

Для грунтования деталей из алюминиевых сплавов и стали. Обладает высокими адгезионными свойствами. ГОСТ 25718–83

Для грунтования стальных, деревянных, бетонных поверхностей под покрытия различными эмалями и для защиты изделий при межоперационном хранении. Грунтовка обладает антикоррозионными свойствами и сокращенным временем высыхания. ТУ 2312–110–68124156–2013

ГОСТ 12707-77. Двухупаковочный фосфатирущий материал для антикоррозионной защиты металлов и сплавов. Применяется вместо фосфатирования и оксидирования поверхности, для межоперационной защиты металлов и сплавов. ВЛ-02 может применяться для грунтования алюминия и оцинкованной стали. Грунтовочный слой требует обязательного финишного перекрытия, для чего может использоваться широкая номенклатура эмалей. Грунтовка наносится пневматическим, безвоздушным распылением или кистью.

Для грунтования металлических поверхностей, для защиты металла при межоперационном хранении, а также вместо фосфатирования и оксидирования. ГОСТ 12707–77

ТУ 2312-022-05015319-98. Универсальная одноупаковочная грунтовка на алкидной основе. Применяется для грунтования самых разнообразных поверхностей. ГФ-021 перекрывается широкой номенклатурой эмалей и красок, а внутри помещений может использоваться как самостоятельное покрытие. Грунтовка обладает химической стойкостью и атмосферостойкостью, обеспечивает высокий уровень антикоррозионной защиты поверхности.

ТУ 2312-022-05015319-98. Универсальная одноупаковочная грунтовка на алкидной основе. Применяется для грунтования самых разнообразных поверхностей. ГФ-021 перекрывается широкой номенклатурой эмалей и красок, а внутри помещений может использоваться как самостоятельное покрытие. Грунтовка обладает химической стойкостью и атмосферостойкостью, обеспечивает высокий уровень антикоррозионной защиты поверхности.

Для грунтования металлических и деревянных поверхностей под покрытия различными эмалями, а также для временной защиты от коррозии в однослойном покрытии крупногабаритных металлических конструкций на период монтажа и хранения. ТУ 2312–049–05015319–03

ГОСТ 9109–81. Одноупаковочный материал на фенолалкидной основе, предназначеный для грунтования черных и цветных металлов и сплавов. ФЛ-03К — универсальный грунтовочный материал, антикоррозионный и атмосферостойкий. Грунтовка может перекрываться различными краскам и эмалями, но может использоваться и как самостоятельное покрытие. Допускается применние грунтовки для защиты древесины от гниения. Покрытие ФЛ-03К эксплуатируется в диапазоне температур от -60 до +100 оС.

Для защиты оборудования и металлических конструкций, подвергающихся воздействию минеральных кислот, щелочей, солей и др. химреагентов, имеющих температуру не выше 60 С. ТУ 6-21-51-90

Грунтовка применяется в комплексных системах покрытий для долговременной защиты от коррозии строительных, промышленных железобетонных и металлоконструкций, а также мостов, эксплуатируемых в различных климатических условиях, в том числе в пресной и морской воде. ТУ 2312–112–68124156–2013

В комплексных системах лакокрасочных покрытий для грунтования и самостоятельной защиты прокорродированных поверхностей черных металлов (толщина слоя продуктов коррозии до 100 мкм) ТУ 6-10-2084-86

Оборудование для грунтовки металла оборудование

29.02.2016 20:56 — дата обновления страницы

e-mail: |

office@matrixplus.ru tender@matrixplus.ru |

icq: |

613603564 |

skype: |

matrixplus2012 |

телефон |

+79173107414 +79173107418 |

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

Грунтовки и преобразователи ржавчины

На подготовленную к окраске поверхность сначала наносят грунтовки. Они являются связующим покрытием между металлом и последующими слоями эмали. Поэтому грунтовки обладают повышенной адгезией (сцепляемостью). Грунтовки можно наносить распылением, кистью, окунанием, электрораспылением и электроосаждением. Толщина грунтовочного слоя обычно составляет 15. 20 мкм.

В лаках или олифе грунтовки представляют собой суспензию пигментов и наполнителей, например талька. При необходимости в грунтовки дополнительно вводят растворители, сиккативы, стабилизаторы (поверхностно-активные вещества). Грунтовки бывают с инертными пигментами, пассивирующие, фосфатирующие и протекторные. Основные технологические параметры грунтовок, используемые при окраске кузовов легковых автомобилей, приведены в табл. 2.

Грунтовки с инертными пигментами не взаимодействуют с пленкообразователем и не защищают поверхность кузова от коррозии, но механически препятствуют проникновению влаги к поверхности. Такими грунтовками являются ГФ-021, ФЛ-ОЗК и др.

Грунтовку ГФ-021 автолюбители часто используют при проведении ремонтной окраски кузова. Технология нанесения и сушки, а также ее защитные свойства позволяют использовать ее для грунтования металлической поверхности кузова под покрытия различными эмалями. Покрытие грунтовкой ГФ-021 имеет хорошую адгезию к металлу, хорошо шлифуется шкуркой и стойко к перепаду температур от — 40 до + 60°С. Хорошо просушенная пленка грунтовки не будет сморщиваться и растрескиваться при использовании нитроэмали. Сушат грунтовку под нитроэмали при температуре 100. 110°С, так как в этом случае она устойчива к растворителям № 646, 647. Если возможности высушить грунтовку при этой температуре нет, то время сушки ее до нанесения нитроэмали должно быть не менее 48 ч при температуре 18. 22°С. Если грунтовка высохла недостаточно хорошо, то пленка нитроэмали на ней будет морщиться. Покрытие, нанесенное по грунтовке после горячей сушки, будет иметь более высокую стойкость.

Пассивирующие грунтовки содержат хроматы металлов или другие пигменты, взаимодействующие с влагой и пассивирующие металл. Такими свойствами обладают грунтовки ГФ-017, ГФ-031 и ДР.

К грунтовкам этого типа относится свинцово-суричная грунтовка, которую часто используют для защиты днища и крыльев. Ее приготовляют перед употреблением, смешивая сухой свинцовый сурик с натуральной олифой или олифой «Оксоль» в массовом соотношении 2:1. После смешения грунтовку необходимо использовать в течение одних суток. Эту грунтовку наносят только кистью. Вязкость грунтовки должна быть такой, чтобы риски от кисти исчезали в течение 30. 60 с. При использовании натуральной олифы в грунтовку для уменьшения вязкости добавляют 5. 8 % уайт-спирита или скипидара.

Фосфатирующие грунтовки отличаются от пассивирующих тем, что в их состав вводится еще фосфорная кислота. Эти грунтовки обладают хорошей адгезией по отношению к черным и цветным металлам. При нанесении грунта на поверхности металла образуется антикоррозионная фосфатная пленка. По фосфатирующим грунтовкам ВЛ-02, В Л-08, ВЛ-023 лучше наносить грунтовки ГФ-021, ФЛ-ОЗК и т.п. Фосфатирующие грунтовки состоят из двух компонентов: пленкообразующей основы и кислотного разбавителя. Эти компоненты смешивают перед употреблением в массовом соотношении 4:1 и выдерживают 0,5 ч, после чего добавляют в нужном количестве другой разбавитель. Технологическая стабильность (способность сохранять технологические характеристики) приготовленного грунта ВЛ-02 при — 10. +10 °С равна 2 ч, при Ю. 20°С — 8 ч, при 20. 30°С — 6 ч, а при 30. 40 °С — 4 ч. Наилучшая толщина слоя фосфатиру-ющих грунтовок 8. 12 мкм.

Более тонкие слои не обеспечивают фосфатирования, а более толстые имеют худшие защитные свойства. Фосфатирующие грунтовки, эффективные только при нанесении их на чистый металл, применяют так же, как прослойку для лучшего сцепления покрытия из меламиноалкидных эмалей с нитроэмалью. В этом случае кислотный разбавитель не вводят.

Протекторные грунтовки защищают поверхность металла благодаря введению в их состав пыли металла, потенциал которого ниже, чем железа (например, цинк). При этом обеспечивается длительная электрохимическая (катодная) защита металла в жестких коррозионных условиях. К ним относятся грунтовки ПС-1, ЭП-057 и др.

Грунтовку ПС-1 приготавливают непосредственно перед употреблением, смешивая цинковую пыль с 10%-ным раствором полистирола в ксилоле в массовом соотношении 1,5:1.

Грунтовка ЭП-057 представляет собой суспензию цинкового порошка в растворе эпоксидной смолы Э-41 и предназначена для защиты наиболее подверженных коррозии частей кузова автомобиля (крылья снизу, днище и т.п.). За 0, 5 ч до нанесения грунтовки на 100 массовых частей грунтовки добавляют 7 массовых частей отвердителя № 3. После введения отвердителя грунтовку необходимо использовать в течение 6-8 ч.

Специально для защиты днища и крыльев автомобилей выпускается протекторная «Автогрунтовка цинконаполненная». Ее наносят как слой под битумные, сланцевые и другие противокоррозионные составы для защиты низа кузова автомобиля.

Грунтовки-преобразователи ржавчины используют для подготовки корродированной поверхности кузова под окраску без удаления продуктов коррозии. Выпускаются грунтовки-преобразователи ржавчины марок Э-ВА-01, Э-ВА-0112 и др. Их наносят на поверхность кузова при температуре не ниже 15 °С распылением или кистью в один-два слоя.

Преобразователь ржавчины Э-ВА-0112 применяют при комнатной температуре при толщине слоя коррозии до 100 мкм. Вязкость по вискозиметру ВЗ-4 для нанесения распылением составляет 30. 50 с. Полное высыхание происходит в течение 24 ч.

Грунтовку-преобразователь Э-ВА-01 используют при толщине ржавчины до 100 мкм. Рабочая вязкость при комнатной температуре должна быть 30. 50 с. Состав высыхает при комнатной температуре 10. 22°С за 2 ч, при 70. 80°С — в течение 0,5. 1,0 ч. В качестве растворителя применяют ортофосфорную кислоту.

В отличие от двух предыдущих грунтовок-преобразователей используют грунтовку-преобразователь П-1Т при толщине ржавчины до 60 мкм. Полное высыхание 18. 21 °С происходит за 48 ч.

Среди преобразователей ржавчины можно перечислить наиболее известные: «Автопреобразователь ржавчины», «Автопреобразователь-1 ржавчины», «Автопреобразователь ржавчины лигнинный» и др.

При использовании преобразователей-ржавчины следует знать, что защитные свойства покрытий, нанесенных по поверхности, обработанной преобразователем-ржавчины, как правило, хуже, чем у покрытий, нанесенных на защищенный от ржавчины металл.

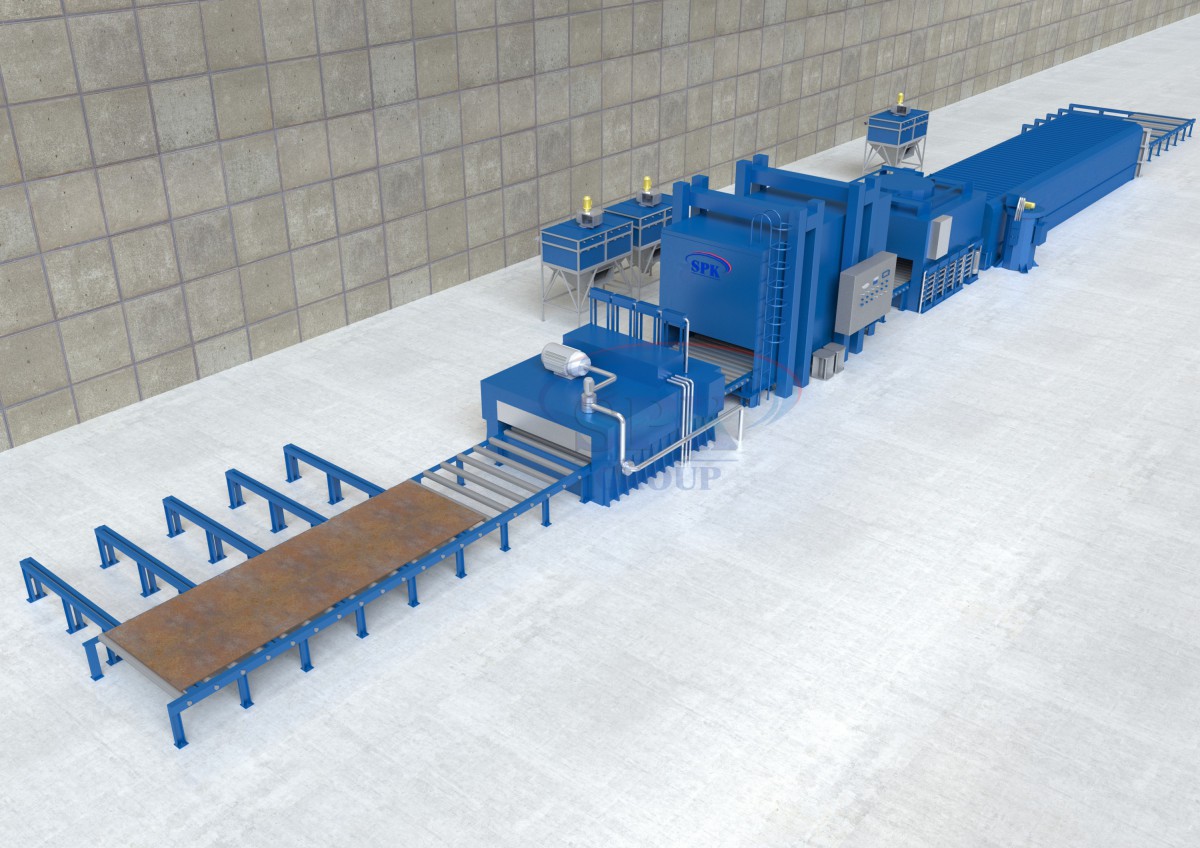

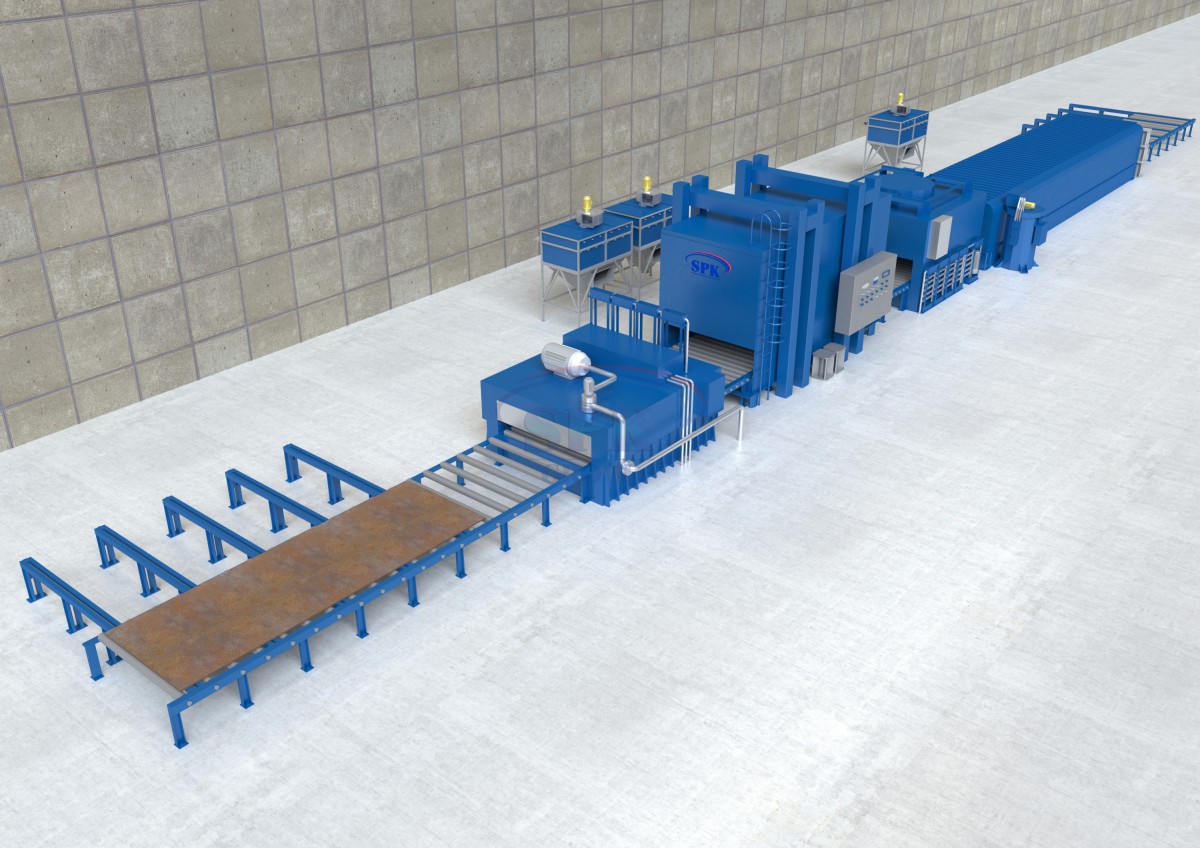

Линия дробеметной очистки и грунтовки листового и профильного проката

Техническое задание

Исходные технические данные

Обрабатываемый листовой прокат:

Плоский лист:

- длина — 6000 — 12000 мм;

- ширина — 1200 — 2800 мм;

- толщина — 3 — 40 мм.

- длина — 2500 — 5000 мм;

- ширина — 1200 мм;

- толщина — 3 — 4 мм.

Обрабатываемый профильный металлопрокат:

- полособульб симметричный и несимметричный для судостроения

Н = 50 — 340 (№5 — №34), L = 6000 — 12000 мм;

- уголок 40 х 40 — 140 х140, L = 6000 — 12000 мм;

- швеллер № 6.5 — №24, L = 6000 — 12000 мм;

- двутавр № 8 — №24, L = 6000 — 12000 мм.

Обрабатываемый металлопрокат марок стали:

- А, А32, А40, Д, Д32, Д40.

- эпоксидных типа Muki EPS, ИетреГБ shopprimer E1528

- и аналогичных;

- цинксиликатных типа MukiZ Interplate 855, Hempel s shopprime ZS1589 и аналогичные.

Годовой объём обрабатываемого проката 22000 т, в том числе:

- листовой металлопрокат — 18000т;

- профильный металлопрокат — 4000т.

Режим работы — односменный, 1980 час/год.

Энергоносители:

— электрообеспечение — 3х 380 V, 50 Hz;

— сжатый воздух:

- рабочее давление 6 бар;

- точка росы — 20 С°;

- содержание масла 300 м бар.

Условия работы:

— в помещении;

— температура окружающей среды +5 ^ +30 С°.

Общие технические требования:

Линия дробемётной очистки и грунтовки листового и профильного металлопроката должна обеспечить приём, подогрев, очистку, грунтовку, сушку покрытия и выдачу на разгрузку металлопроката при исходных данных и при технических требованиях, указанных ниже.

Линия должна обеспечить:

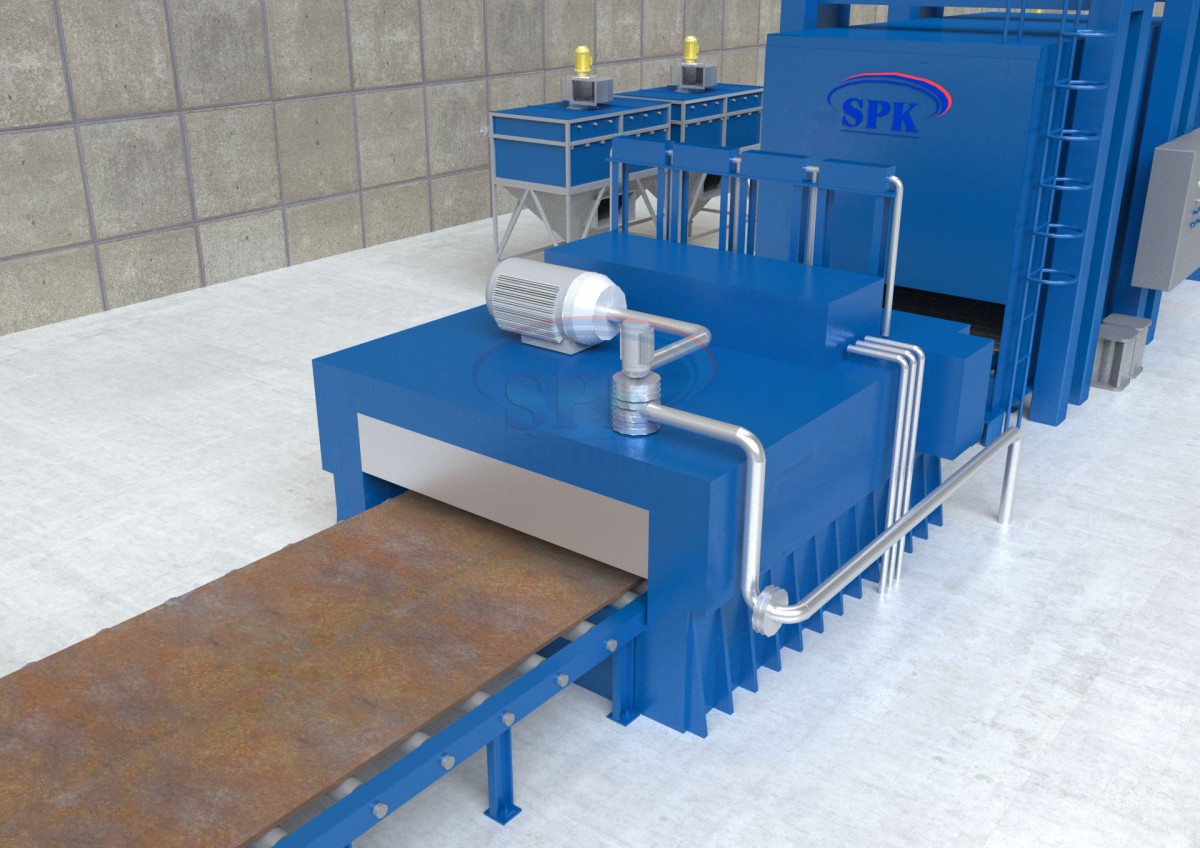

— Удаление поверхностной влаги и подогрев металлопроката в диапазоне температур +25. + 35 С°;

— Очистку и грунтовку металлопроката с исходной поверхностью А, В,С до степени очистки Sa 2 / по ISO 8501- 1 при скоростях:

- листов из низкоуглеродистой стали — не менее 2,5 м/мин;

- профилей — не менее 1,5 м/мин.

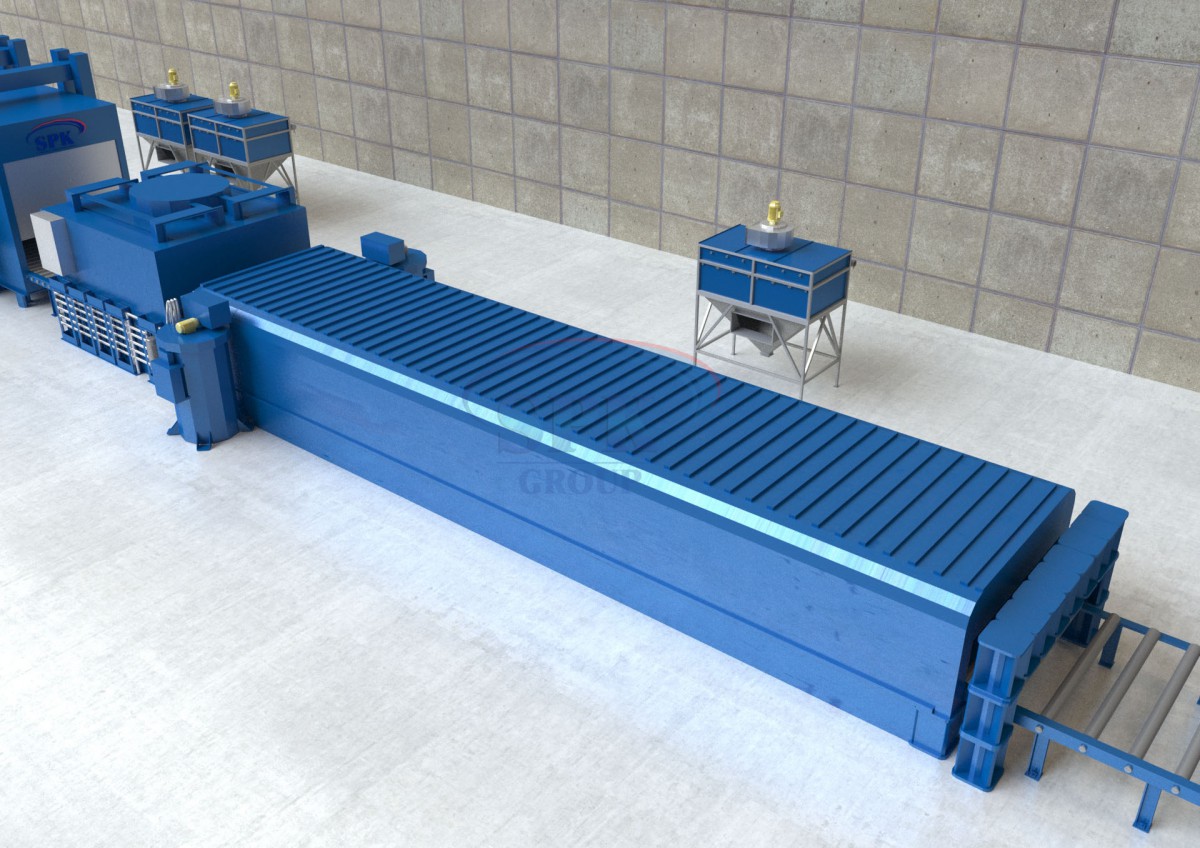

— Нанесение грунтов с толщиной покрытия от 15 до 20 мкм независимо от скорости очистки металлопроката.

— Сушку покрытия до степени не ниже 3-ей по ГОСТ 19007-73.

— Бесступенчатую регулировку рабочей скорости перемещения метало- проката в пределах 0,4. 3 м/мин.

— Нерегулируемую скорость холостого хода и скорость при реверсировании в пределах 8.10 м/мин.

— Синхронизацию скоростей перемещения металлопроката на всех участках линии с отдельными приводами.

— Перемещение металлопроката по всей длине транспортной системы линии без его увода за пределы рабочей ширины транспортной системы.

— Прекращение процессов нагрева, очистки, грунтовки и сушки при остановке металлопроката в процессе его обработки, независимо от причин остановки. При несанкционированной остановке (аварийная ситуация) должен подаваться звуковой сигнал тревоги.

— Нанесение идентификационных надписей и штрих- кода (маркировка) на заданном участке листового проката после грунтовки.

Метод маркировки — струйный:

- поле маркировки не менее — 200 х 100мм;

- высота знаков — 4.10 мм.

Линия должна работать в автоматическом режиме. Установка режимов работы отдельного оборудования должна производиться автоматически при вводе данных о обрабатываемом прокате:

- толщина листового проката 6000

- тип профильного проката;

- марка материала;

- состояние исходной поверхности (степень ржавости, влажность);

- требуемая толщина покрытия.

Линия должна включать следующие основные агрегаты:

1 — приёмный поперечный транспортёр;

2 — входной рольганг;

3 — камеру подогрева;

4 — дробемётную установку;

5 — камеру грунтовки;

6 — камеру сушки грунта;

7 — маркировочное устройство;

8 — выходной рольганг;

9 — выходной поперечный транспортёр;

— систему управления;

— и другие агрегаты и устройства, необходимые для работы линии.

Габаритные размеры линии:

- длина — до 65м;

- высота от уровня пола — до 6 м;

- ширина — до 10м (без учёта поперечных транспортёров).

Технические требования к отдельным агрегатам линии.

Приёмный поперечный транспортёр должен:

— воспринимать груз общим весом до 14 т ( лист max габаритов, траверса с электромагнитами, грузовая подвеска крана), опускаемый краном со скоростью 0,32м/сек;

— перемещать лист или набор профилей на входной рольганг со скоростью не менее 12 м/мин;

— иметь управление от местного пульта.

Сферы применения окрасочного оборудования

Использование окрасочного оборудования позволяет механизировать процесс создания защитных, декоративных, грунтовочных и иных покрытий. В качестве материала для работы применяется не только краска и лаки: покрасочную технику задействуют также для распыления пропиток, грунтовок, герметиков, шпатлевок, штукатурок, битумных смесей.

Преимущества механизированного окрашивания

Нанесение лакокрасочной продукции с помощью специального оборудования решает сразу несколько задач:

снизить расход сырья (благодаря равномерному распределению по поверхности);

повысить производительность труда;

улучшить стойкость и эстетические характеристики покрытия;

с помощью насадок обрабатывать сложные по форме детали и труднодоступные участки поверхностей.

Окрасочное оборудование в промышленности

К категории промышленных окрасочных аппаратов Graco относятся агрегаты безвоздушного распыления, линии порошковой покраски, системы для фасадной и интерьерной отделки и другие устройства для масштабных по объему работ.

Агрегаты высокого давления применяют для покраски конструкций на большой высоте, нанесения материалов высокой вязкости и в других случаях, когда обычные способы обработки неэффективны. За счет высокого давления (в зависимости от модели – от 200 бар и больше) устройства позволяют:

распылять высоковязкие ЛКМ, мастики, огнезащитные составы;

подавать краску по шлангам на высоту до 90 м для окрашивания высотных объектов;

выполнять покрасочные работы быстро и в больших объемах;

обеспечивать производительность до 20 литров в минуту.

Установки безвоздушного распыления применяют для покраски промышленных станков, железнодорожных вагонов, деталей сложной конфигурации, труб, стен зданий.

Строительство и отделка окрасочным оборудованием

Машины «Грако» для финишной штукатурки и шпатлевки позволяют создавать качественные покрытия за минимально короткие сроки. Это универсальное оборудование, предназначенное для обработки различных типов оснований – бетона, металла, кирпичной кладки, гипсокартона. Компания предлагает как высокопроизводительные профессиональные установки, так и компактные приборы для бытового применения.

Окрасочное оборудования для дорожной разметки

Ручные и самоходные установки для нанесения термопластичных материалов используются для обустройства улиц, шоссе, пешеходных переходов, парковок, взлетно-посадочных полос. Техника обеспечивает минимальные потери краски, проста в управлении, подходит как для масштабных, так и для локальных разметочных работ. Машины оборудованы сменными соплами, с помощью которых можно менять угол напыления в диапазоне 10–80°.

Окрасочное оборудование в быту и мастерских

Переносные устройства воздушного распыления широко используются в бытовой сфере, на мебельных предприятиях, в мастерских для выполнения относительно небольших по объему работ.

Компактные электрические аппараты для безвоздушного распыления применяются для экономичного и равномерного нанесения эмалей, грунтовок, лаков, штукатурных составов на рельефные и гладкие поверхности.

Широкий модельный ряд «Грако» представлен устройствами, которые активно используются во многих сферах, надежно защищают поверхности от коррозии, придают им прочность и эстетичный вид.