Поставщики оборудования для производства цемента

Поставщики оборудования для производства цемента.

Итак, предлагаем вам для рассмотрения очередной обзор (список) основных поставщиков (производителей) оборудования предназначенного для изготовления цемента.

Оборудование может быть поставлено как в виде отдельных узлов или деталей, так и в виде автоматических линий или готовых решений — цементных заводов «под ключ», разработке проекта и проведения первичных работ (анализы сырья, разработка концепции производства применительно к заданиям заказчика и т.п.)

Не стоит забывать и о банальных ситуациях когда совершенно будет не лишним потребовать от поставщика оборудования, после его поставки и монтажа, провести пилотный выпуск продукции, при котором качество изготавливаемого продукта полностью соответствует ранее оговоренным требованиям. Кроме того, в даном случае, такой цемент должен отвечать и требованиям ГОСТ РФ.

Как и в ранее опубликованных статьях, мы предлагаем как, воспользовавшись ниже представленной информацией, напрямую связаться с соответствующим поставщиком, либо вы можете поставить задачу подбора необходимого оборудования непосредственно под ваши конкретные задачи перед нашей Компании . В настоящее время мы обладаем достаточной полнотой информации и наработанными материалами чтобы выполнить поступившее от вас поручение в полном объёме.

Вариантов использования как ваших собственных ресурсов, так и нашей информационной базы превеликое множество. Совсем не обязательно «проходить мимо» если вам требуется не весь комплекс в целом, а лишь отдельные участки или даже элементы конкретного оборудования. К примеру, если необходим конкретный узел дробления от AMIT INDUSTRIESYSTEME GMBH (Германия), то это совершенно не отменяет возможности выбора отдельно взятых элементов. Со всеми упомянутыми фирмами вы можете связаться либо самостоятельно, либо воспользоваться нашими услугами.

Конечно же, данный список не является исчерпывающим. На рынке существует весьма широкое и разнообразное количество компаний самого различного уровня способных реализовать пожелания заказчика по организации цементного производства.

Однако, представленные ниже организации одни из немногих, кто сможет дать ответы на направляемые в их адрес запросы касающееся соответствующего направления.

DAEWOO INTERNATIONAL CORPORATION

http://www.daewoo.ru Китай

detector

| Сотрудничает с техническим партнером Anhui Conch Cement Co.,Ltd(CONCH), занимающегося проектированием объектов производства цемента и узлов оборудования. CONCH – самый большой в Китая и пятый в мире производитель цемента |

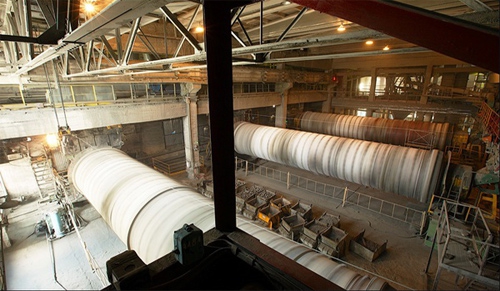

Предложение основных узлов и запасных частей для цементной промышленности, в основном это цементные мельницы, редукторы, барабаны сушильные.

Поставка и строительство цементного завода «под ключ», включая разработку проекта, его сопровождение, поставку и монтаж, а так же постгарантийное обслуживание. Предлагает широкий спектр продукции и послепродажных услуг для цементной промышленности, и является лидером в области энергоэффективных и экологически безопасных продуктов для шлифовки и пиро-обработка секций цементных заводов. Осуществляет проектирование и реализацию проектов полного цикла; Компания может осуществить поставку всей линейки оборудования завода или доставку отдельных сегментов, в том числе, посредством модернизации уже существующего завода. Допускается оказание аутсорсинговых услуг по управлению производством. Предлагает новые инновации и решения для высокой производственной мощностью в сочетании с пониженными эксплуатационными расходами на всех участках технологического процесса производства цемента. Технология предоставления услуг включает в себя планирование, проектирование, строительство и ввод в эксплуатацию; и послепродажное обслуживание. Оказывает услуги для цементной промышленности: Изготовление транспортных систем и складов хранения смесей для трудно сыпучих материалов, в цементной промышленности и в периферийных областях. Широкий спектр станков и систем доставки, выгрузки и индивидуальных транспортных решений на всех этапах процесса производства цемента. Является поставщиком специализированного оборудования и заводов полного цикла для производства строительных материалов, минеральной перерабатывающей промышленности, в том числе в проектировании и строительстве цементных заводов, линий по переработке извести, поставках дробильно-сортировочных установок для камня, щебня, песка, угля и руд. Поставка комплексных линий по изготовлению цемента сухим способом. Производитель горнодобывающей техники. Как открыть собственный мини-завод по производству цементаПроизводство цемента – процесс энергоемкий и дорогостоящий, но результат этого стоит – по завершению технологического процесса получают один из самых востребованных строительных материалов, который используют и самостоятельно, и в качестве составляющего компонента для бетона, железобетона. Поэтому изготовление цемента – выгодный и высокодоходный бизнес. Особенно если завод по производству цемента располагается вблизи места добычи сырьевых материалов. Особенности регистрации мини-заводаВ процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

Технология производства цементаПроцесс изготовления можно разделить на два этапа: 1. Получение клинкераЭтот этап является самым дорогим, на него приходится около 70 % себестоимости цемента. В его рамках можно выделить следующие стадии: Добыча сырьевых материаловДля разработки известнякового месторождения и глины часть горы «сносят вниз». В результате этого открывается пласт желтовато-зеленого известняка. Глубина пласта обычно составляет 10 метров. Обработка известнякаДобытый материал измельчают на транспортерах до кусков, диаметр которых составляет около 10 сантиметров. И если завод находится удаленно от карьера, то известняк транспортируют к производственным цехам. После этого известняк сушат и еще раз измельчают в специальных мельницах, а потом смешивают с другими сырьевыми компонентами. Обжиг сырьевой смесиЭта операция выполняется в специальных печах при температуре около 1400 градусов Цельсия. При обжиге частички сырьевой смеси сплавляются между собой и образуют клинкер. Печь представляет собой цилиндр из металла, который наклонен к плоскости пола под углом 4 º. Это обеспечивает движение клинкера вдоль оборудования. 2. Помол сырьевых компонентовСтроительный материал получают в результате тонкого измельчения клинкера, гипса (4-7 %) и минеральных добавок (11-15%). Размер зерен цемента должен составлять 1-100 мкм. В рамках этого этапа выделяют стадии:

Бизнес-план производства цементаВ данном бизнес-плане мы осуществим расчет основных технико-экономических показателей для мини-завода по производству портландцемента из известняка и зол бородинских углей. Планируется, что предприятие будет закупать сырьевые компоненты, а не осуществлять их добычу из карьера. Портландцемент будет производиться «сухим» способом, так как он является наиболее энергосберегающим и прогрессивным. В основе производственного процесса лежит технология – НИИСК (изготовление цемента из техногенных продуктов). Технология НИИСК предполагает использование техногенных продуктов – промышленных отходов. Это позволит увеличить доходность мини-завода и снизить производственные затраты. Расход сырья на 1 тонну клинкера:

Коэффициент выхода клинкера из шихты составляет 0,675. Обжиг клинкера осуществляется при температуре 1450 ºС, при этом доля расплава составляет 19 %. Материальный балансПланируется такой режим работы предприятия: 220 рабочих суток, 3 смены. В этом случае фонд рабочего времени оборудования составит 5280 часов в год. Суточная производительность завода:

Расход сырьевых компонентов:

Расход энергоресурсов:

Технико-экономические показателиКапитальные затратыДля запуска мини-завода по производству цемента необходимо такое оборудование: 1. Дробильное оборудование. В комплекс дробильного оборудования входит:

2. Мельницы для получения «муки». Помольный модуль представлен на базе следующего оборудования: мельница 1465 А часовой производительностью 7 тонн; 3. Мельницы для измельчения готового продукта. 5. Электрофильтры и пылеосадительные камеры. 6. Расходные баки и шламбассейны. Емкость шламбассейнов составляет до 120 куб. м. 7. Насосы для подачи сырья. 8. Вращающаяся печь для обжига, производительность по клинкеру 70 тонн в час. 9. Конвейеры для подачи цемента. 10. Силосы для хранения готовой продукции, рабочая емкость одного силоса 415 тонн. 11. Бункеры для отработанных газов. Стоимость этого комплекса оборудования – 500 млн. рублей; Строительно-монтажные работы – 250 млн. рублей; Прочие расходы – 50 млн. рублей. Итого капитальные затраты – 800 млн. рублей. Производственные затратыЗатраты на покупку сырья и материалов:

Расходы на оплату заработной платыОбщая численность персонала для мини-завода составляет 96 человек, из них – 86 работники, 10 – административно-управленческий персонал.Ежемесячные расходы на оплату труда составят 1 616 000 рублей, из них:

Ставка по страховым взносам для текущего года составляет 30 %. Отсюда следует, что годовой фонд заработной платы составит: 1 616 000 * 12 *1,3 = 25 209 600 рублей. Амортизационные отчисленияАмортизационные отчисления производим из расчета, что полный срок износа оборудования составляет 10 лет. В этом случае амортизационные отчисления составят 40 млн. рублей. Накладные расходы – 20 млн. рублей; Прочие расходы – 10 млн. рублей. Итого производственные затраты составят: 541 438 900 рублей в год Себестоимость продукцииСб = 541 438 900 рублей/181 500 т. = 2983 рублей за тонну. Продажа портландцемента осуществляется по рыночной цене – 4900 рублей за тонну. Без НДС – 3920 рублей за 1 т. Для данного предприятия планируем реализовать цемент по цене 3500 рублей за 1 т. без НДС. Расчет чистой прибыли, рентабельность и окупаемостьПр = 181 500 (3920-2983)*0,76 = 129 249 780 рублей. Рентабельность производства: (129 249 780/ 541 438 900) *100 % = 24 %. Срок окупаемости составит: 800 000 000/129 249 780 = 6,2 года. Как видим, рентабельность производства портландцемента достаточно высокая и составляет 24 %. Срок окупаемости можно уменьшить, увеличив объемы производства строительного материала за счет изменения режима работы предприятия. Полезное и важное по теме: Оборудование для изготовления цемент8-921-123-6982/ 8-10-49-176-2911-6879 valentina10119

Наша компания предлагает новые цементные заводы различной производительности, различной технологии производства цемента и различных способов производства портландцемента: 1. Мини-цементные заводы по производству портландцемента с производительностью 100 — 300 тонн в день (24 часа — непрерывное производство) по технологии производства цемента — вертикальные шахтные печи обжига. 2. Малые цементные заводы по производству портландцемента с производительностью 500 — 1000 тонн в день (24 часа) по технологии производства цемента — роторные (вращающиеся) печи обжига 3. Крупные цементные заводы по производству с производительностью 1000 — 2500 тонн в день (24 часа) по технологии роторные (вращающиеся) печи обжига. 4. Заводы по помолу цементного клинкера с производительностью 100 — 2500 тонн в день. Мы предлагаем заводы индийского производства. ПОЧЕМУ мы выбрали именно этого производителя: — европейские производители НЕ предлагают заводы небольшой и малой производительности (мини-заводы). Они ориентированы на предприятия большие мощности. — европейские производители предлагают заводы по стоимости, которая не соответствует возможностям российского бизнеса, даже при учете привлечения дополнительного финансирования — завод индийского производства на 50% представляет собой международную кооперацию лидеров индустрии. — Сертификация ISO 9001. — индийский производитель предлагает заводы различной производительности (от мини производства цемента заводов до крупных предприятий) по мировой конкурентноспособной цене. Ближайший мировой конкурент индийских цементных заводов — Китай предлагает оборудование, изготовленное из металла, которое имеет более низкую долговечность. Мы предлагаем полный спектр услуг — проектирование цементного завода, финансирование, изготовление оборудования для производства цемента, доставку, шеф-монтаж строительства цементного завода, запуск завода в эксплуатацию, первый месяц работы, гарантию и сервисное обслуживание. Опыт работы головного предприятия на рынке по производству цемента более 50 лет! Цементный заводИсторияКомпания «Кавасаки Хэви Индастриз, Лтд.» поставила большое количество оборудования для производства цемента по всему миру, начав с самой первой поставки вращающейся печи в 1932 г. Спроектированный и построенный нами цементный завод своей высокой производительностью привлек внимание мировых производителей цемента и специалистов. На сегодняшний день крупномасштабные и энергоэффективные цементные заводы от компании Kawasaki поставляются по всему миру и завоевали признание пользователей за устойчивые эксплуатационные качества. Сила в комплексных решенияхНаше преимущество заключается в совершенстве наших технологий, в том числе технико-экономическое обоснование, проектирование, производство, закупки, строительство, испытания, прогоны, эксплуатация и обслуживание, модернизация цементных заводов, а также производство оборудования для цементных заводов. Мы также применяем наши технологии на заводах по обработке цветных металлов, для систем обжига известняка. Мы достигли значительных результатов в экономии энергии и повышении КПД для всех систем. Новый подходПосле технического центра Kawasaki на Филиппинах (KDT) компания Kawasaki создала три совместных предприятия в Китае, ACK, CKM и CKE, для проектирования, закупки и производства оборудования для цементных заводов. Компания Kawasaki может поставить высокопроизводительное оборудование, разработанное с помощью наших выдающихся технологий для соответствия инвестиционным потребностям заказчиков. Компания Kawasaki взяла на себя руководство цементным заводом компании IHI Corporation и даже приобрела технологии для вертикальной вальцовой мельницы OK. За экологически чистые разработкиМашины и оборудование для производства цемента от компании Kawasaki позволяют достичь максимальных рабочих показателей в области экономии энергии, высокого КПД и защиты окружающей среды. Декарбонизаторы в составе системы KSV «Низкий NOx» (вихревая камера с фонтанирующим слоем) от компании Kawasaki поставляется в крупные цементные компании и помогает в денитрации и экономии энергии. В октябре 2014 г. было поставлено 45 установок KSV производительностью от 1700 до 8500 тонн/сутки, а 16 установок производительностью от 3500 до 1200 тонн/сутки было зарезервировано для немедленной поставки. Мельницы CK нового поколения от компании Kawasaki высоко ценятся за низкий расход энергии. С 2009 г. компания Kawasaki зарезервировала и (или) поставила 97 установок мельниц CK нового поколения. -Рекуперация отработанного тепла на цементных заводахМы можем предложить установки с более высоким уровнем энергоэффективности в ответ на требования к учету экологических факторов нашими заказчиками за счет сочетания энергетической установки с системой рекуперации отработанного тепла. Данная система использует тепловую энергию отработанного газа от SP (NSP) и клинкерного холодильника и таким образом генерирует и покрывает 30-40% расхода электроэнергии на цементном заводе. Компания Kawasaki является пионером в области технологий рекуперации отработанного тепла. -Система нулевых выбросов Zero Emission Eco Town (ZEET)Система нулевых выбросов Zero Emission Eco Town (ZEET) представляет собой комплексную систему на цементном заводе и установке для сжигания отходов. Система ZEET обрабатывает отходы производства и шлам и перерабатывает их в энергию и сырье для производства цемента. Данная система сокращает расход топлива на производство цемента благодаря получению энергии из газифицированных отходов. Так как зола используется в качестве сырья для цемента, окончательная утилизация золы больше не требуется. Данная система сокращает выбросы CO2 по сравнению с полигонным захоронением отходов. ОсобенностиПомимо общих работ по проектированию, мы производим сырьевые мельницы, печи, цементные мельницы, которые являются неотъемлемой частью обеспечения качества и экономии энергии при производстве цемента. 1) Ассортимент продукции для печей Основные поставки1997 г. Индонезия / PT Indocement Tunggal Prakarsa P-10 (3800 т/сут.) КонтактыЕсли вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

Наша продукция

Powering your potential. Компания Kawasaki стремится предоставлять клиентам уникальные бизнес-решения с использованием наших инновационных технологий для удовлетворения разнообразных общественных потребностей во всем мире. Kawasaki «работает как единое целое на благо планеты».

Copyright © 2018 Kawasaki Heavy Industries, Ltd. Все права защищены. |