Технология изготовления керамического кирпича для строительства

Оборудование для производства кирпича сырца

На крупных карьерах глину разрабатывают и грузят в вагонетки экскаваторами, чаще всего многоковшовыми. Многоковшовый экскаватор поперечного черпания производительностью около 20 м3/час. Применяются также новые механизмы — фрезерные лопаты

Добыча глины для изготовления кирпича

Для разрыхления плотных глин их перед экскавацией взрывают.

Так как замерзшая глина непригодна для производства кирпича, то глину заготовляют осенью в виде больших конусов, которые прикрывают соломой, иногда утепляют сам карьер (опилками, соломенными матами и т. п.), добывают глину закрытым способом или хранят зимний запас глины в специальных крытых глинохранилищах.

Подготовка глины для производства кирпича

Для производства доброкачественного кирпича необходимо: придать глине однородность, измельчить ее, ликвидировать комки, удалить из нее камни и другие вредные примеси, а иногда добавить песок или другую глину, добиться одинаковой влажности частиц глины.

При наиболее простом способе подготовки на небольших заводах глина вылеживается на воздухе и разрыхляется. Для этого глину вскапывают (или взрывают) в карьере или вывозят на площадку завода и складывают между сушильными сараями в длинные гряды высотой 0,7—1 м и шириной 2—2,5 м. Обычно это делается осенью. Глина в грядах мокнет под дождем, ее разрыхляет замерзающая в ней вода, а содержащиеся в глине органические включения выгнивают.

Это значительно облегчает дальнейшую переработку глины. Если нельзя устроить гряды, то глину замачивают в ямах и выдерживают там не менее двух-трех недель.

На больших заводах размельчение и перемешивание глины, а также удаление или дробление примешанных к ней камней производятся при помощи машин.

Для этой цели применяют:

Вальцы

Вальцы состоящие из двух цилиндрических или конических металлических валков, поставленных параллельно, с небольшой щелью между ними. Валки вращаются в противоположные стороны, захватывая материал и раздавливая его. Обычно валки вращаются с разной скоростью, при этом материал не только раздавливается, но и растирайтея.

- а)дробильные — с зубцами для первичного дробления больших кусков глины, не содержащей камней;

- б)дезинтеграторные — с выступающими ножами на одном валке — для дробления глины; если глина засорена камнями, ставятся специальные камнеотделительные дезинтеграторные вальцы;

- в)гладкие для грубого помола; зазор между валками 5—10 мм; производительность вальцов грубого помола в среднем 14—18 м/час;

- г)вальцы для тонкого помола с зазором между валками 1—3 мм.Перед измельчением глину иногда смешивают с другой глиной или с песком, чтобы сделать ее менее жирной.

Глины, имеющие слишком большую естественную влажность (более 30%), приходится смешивать с осушающими добавками (высушенной молотой глиной, золой, шлаком).

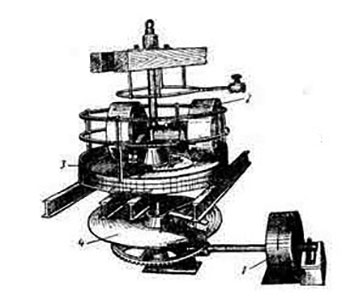

Бегуны мокрого помола

Рис. 1. Бегуны мокрого помола: 1 — привод бегунов; 2— катки; 3 — чаша с решетчатым подом; 4— приемная тарелка для молотой глины со сбрасывающим ножом

(рис. 1), состоящие из чаши и двух вертикальных тяжелых чугунных катков весом до 6 г, вращающихся вокруг горизонтального вала и прикрепленных к нему шарнирно. Горизонтальный вал соединен с вертикальным, который вращается через систему конических шестерен мотором.

Таким образом, катки одновременно совершают вращательное движение вокруг горизонтальной и валок мадого вертикальной осей. Производительность обычных бегунов около 18 м3 глины в час.

Катки

размалывают и растирают материал, насыпаемый в чашу. Бегуны обычно ставят послевальцев.

Последняя операция перед формовкой сырца (при мокром способе) — перемешивание (мятье) глины с орошением ее водой (или лучше паром, см. ниже) длится до тех пор, пока масса не станет полностью однородной и не приобретет необходимой влажности.

Недостаточно перемешанная масса плохо формуется, а во время сушки и обжига растрескивается. Перемешивают глину в вертикальных или горизонтальных глиномешалках.

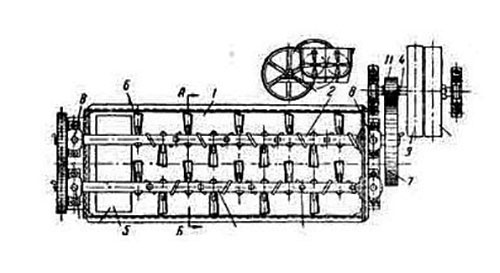

Рис. 2. Двухвальная глиномешалка (план): 1— корыто; 2— ведущий вал; 3 — ведомый вал; 4— приводной вал; 5 — патрубок для переработанного материала; 6 — метальные лопасти; 7— большая шестерня; 8 — зубчатая передача между валами; 9 — рабочий шкив; 10 — холостой шкив; 11— малая шестерня

На крупных заводах обычно применяют горизонтальные глиномешалки. Они представляют собой корыта, открытые сверху; внутри корыта находятся горизонтальные валы, к которым прикреплены лопасти. При вращении вала глина размешивается и перемещается к выходному отверстию. На рис. 2 показана двухвальная горизонтальная глиномешалка производительностью 11— 30 м3/час

Формовка и сушка

При «мокром» (пластическом) способе сырец формуется из тщательно подготовленной пластичной глиняной массы.На небольших заводах сырец формуется в глиномялке с приделанным к ней мундштуком, через который выдавливается глиняная лента, разрезаемая затем на ручном резательном столике. На крупных заводах формовка сырца полностью механизирована.

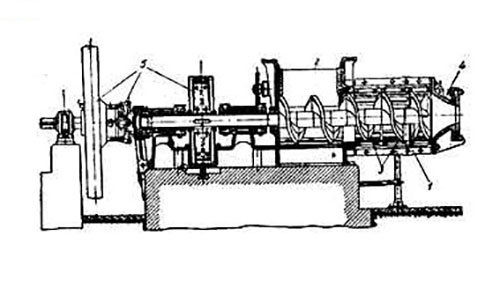

Машинную формовку сырца из пластичной глины осуществляют на ленточных прессах.

Этот пресс представляет собой горизонтальный металлический цилиндр 1, внутри которого вращается шнек-вал 3 с винтовыми лопастями. Глиняная масса поступает в пресс с одного конца через воронку и питающий валик 2, передвигается шнеком 3 и выталкивается через суженное отверстие 4 (прессовая головка с мундштуком) на другом конце пресса. Пресс имеет механический привод 5.

Ленточные прессы перемешивают глину недостаточно, это главным образом формующие машины: для перемешивания глины перед ними ставят вальцы, бегуны и глиномешалку.

Рис. Ленточный пресс для формовки кирпича

Производительность обычного одномундштучного пресса 5— 6 тыс. штук кирпича-сырца в час и более. На передовых заводах съем кирпича-сырца с каждой технологической линии составляет не менее 100 тыс. шт. в сутки.

Для отсасывания воздуха из глины в процессе формовки служат вакуумпрессы. Вакуумирование повышает пластичность и плотность глиняной массы, выдавливаемой из ленточного пресса. При этом повышается производительность прессов и качество кирпича. Созданы мощные вакуумные прессы произвобдительностью 6000—12 000 шт. в час. Кроме того, выпускаются малые прессы с глиномешалками и транспортерами для небольших кирпичных заводов.

Для ускорения последующей сушки сырца применяется формовка сырца из горячей глины; подогрев глины до 45—60° осуществляется паром. Этот способ разработан С. В. Канунниковым, М. Г. Лундиной и др.

Мундштук ленточного пресса может иметь разнообразные сечения: прямоугольное — для производства обыкновенного кирпича; со вставленными стержнями — для пустотелой керамики; фасонное — для специального кирпича; в виде узкой щели для черепицы; кольцевое — для труб. Выходное отверстие мундштука для обыкновенного кирпича должно иметь размеры 250X120 мм плюс примерно 10% (величина воздушной и огневой усадок), чго уточняется для каждого вида глины.

Из мундштука масса выходит в виде ленты (бруса), которую затем разрезают резательными аппаратами полуавтоматическими или автоматическими.

В резательном полуавтоматическом аппарате глиняная лента движется по роликам, затем переходит на платформу, упирается в щиток платформы и перемещает ее. В этот момент опускается рамка с натянутыми на ней проволоками и отрезается 2 или более штук сырца. После этого платформа отодвигается рычагом, работница снимает сырец и перекладывает его на 8—12-этажную вагонетку. Затем платформа возвращается в первоначальное положение, лента снова надвигается на нее и т. д.

Только при условии одновременного движения глиняной ленты и платформы получается вертикальный разрез. В автоматических аппаратах отрезанный сырец сам укладывается на рамку. Рамка с кирпичом подается роликовым транспортером на пальцы автоматического подъемника. Установленная рамка давит собственным весом на кнопку включения, и подъемник Поднимается на один «этаж», давая место следующей рамке. Затем все рамки с кирпичом снимаются сразу многоэтажной вагонеткой и транспортируются в сушилку. 100

Технология сушка сырца

Сырец, изготовленный по мокрому (пластическому) способу и содержащий большое количество влаги, нельзя обжигать сразу же после формовки, так как при интенсивном испарении влаги он даст трещины и, кроме того, при укладке в печь в несколько рядов по высоте нижние ряды раздавятся под действием веса верхних.

Сырец нужно высушить так, чтобы в нем оставалось 8 10% влаги (от веса сухой глины). Только в холодное время года допускается подавать в печи сырец с влажностью до 20%.

И. Г. Картавцев предложил новый метод сушки, позволяющий повысить съем сырца с 1 м2 площади напольных сушильных сараев в 2 — 4 раза.

После укладки сырца в клетки не следует ждать, пока полностью высохнут все ряды. Сырец нужно отбирать из верхних рядов по мере его высыхания и быстрее направлять в печь, а на оставшиеся нижние ряды сырца наращивать новые, доводя высоту клеток до 16 и более рядов. Это дает возможность лучше использовать объем сушильных сараев и получить до 400 шт. высушенного сырца с 1 м2 площади сушильного сарая в месяц. После высыхания нижних рядов клетки разбираются целиком и сырец направляется в печь для обжига.

Осенью нужно создавать в сараях большой запас сырца, чтобы продлить работу печей на зимний период. Предохранять сухой сырец от промерзания можно путем хранения его в больших штабелях. В этих же штабелях можно сушить сырец, сжигая в них небольшое количество местного топлива.

В холодное время года рекомендуется вводить в состав сырца раствор хлористого кальция (для понижения точки замерзания воды) в количестве 1—2,5 %j (соответственно температурам воздуха от — 5 до — 20°) или эквивалентное количество технической соляной кислоты; следует укрывать сырец, подогревать его отходящими от печей дымовыми газами, совмещать сушку и обжиг в кольцевых печах. Применяя такие способы сушки, даже сезонные кирпичные заводы могут и должны работать до 10 — месяцев в году.

Дополнительный способ ускорения сушки

Дополнительным способом ускорения сушки кирпича сырца в сараях и удлинения сезона работы завода является их отопление (через каналы в полу, закрытые щитами), причем для этого используется тепло отходящих газов кольцевых кирпичей обжигательных печей. Кровлю сушильных сараев рекомендуется делать стеклянную (из волнистого, армированного или утолщенного стекла).

Для того чтобы ускорить сушку и изготовлять кирпич в течение всего года, а для народного хозяйства и на крупных заводах это особенно необходимо, стали широко применять искусственную сушку сырца в камерных или туннельных сушилках.

Камерные сушилки для кирпича

Камерные сушилки для кирпича состоят из нескольких десятков камер. На выступы в камерах устанавливаются рамки (алюминиевые или стальные, хуже деревянные) с уложенным на ребро сырцом. Камера обогревается горячим воздухом или горячими газами из специального подтопка, а также газами, отходящими из обжигательных печей.

Сушка в камере производится при температуре до 90° в течение 60—70 час, а на передовых заводах этот срок за счет применения нового способа пароувлажнения глины и правильного режима сушки сокращен до 16 часов. При пароувлажнении глины, когда) сырец формуется горячим, он уже в начале сушки имеет температуру до 45°, поэтому не приходится тратить время и тепло на подогрев сырца. Процесс сушки при этом значительно ускоряется.

Более совершенны туннельные сушилки для кирпича, в которых сырец на вагонетках медленно движется по туннелю (длиною около 70 м и высушивается потоком горячего воздуха или дымовых газов. Срок сушки сырца в туннельных сушилках от 36 до 15 час. Преимущество этих сушилок — непрерывность их действия, равномерность сушки, лучшие условия труда. Поэтому они все шире применяются на новых заводах.

Оборудование для производства кирпича, Как делают кирпич

Кирпич делают через ряд этапов, на которых задействовано соответствующее оборудование.

Оборудование, осуществляющее начальную переработку сырья и его дозирование.

- Глинорыхлитель. Используется при необходимости измельчения сырья. Выпускается одновального и двухвального типа.

- Питатель. На производстве применяются ленточные и пластинчатые питатели. Необходим для осуществления точной дозировки поступающего сырья.

Оборудование, используемое для помола сырьевой массы и ее смешивания.

Дробилка. Предназначена для первичного измельчения глины и ее раздавливания. Включения, которые не подлежат обработке, удаляются с помощью пружинного механизма, приподнимающего валки дробилки.

Валковая мельница. Измельчает сырье до необходимого размера фракции. Обычно применяется в случае влажного способа помола. Одно из преимуществ – возможность осуществлять смешивание любых видов глины.

Смеситель. Производится трех типов: фильтровальный, открытый и экструдерный. Выполняет функцию вымешивания сырья до однородной массы, которая легче поддается дальнейшей обработке.

Пресс-гранулятор. Работа пресса заключается в истирании смеси с конечным получением гранул заявленного размера. В случае полусухого метода производства кирпича, пресс обеспечивает лучшую гомогенизацию смеси и ее равномерную сушку.

Формовочное оборудование.

- Литьевая машина. Обрабатывает подготовленную глину, выдавливая ее с помощью вакуумного воздействия в виде сплошной колонны для дальнейшей нарезки кирпича-сырца.

- Отрезной станок. Выполняет нарезку лепешек из глины на кирпичи производственного размера.

Оборудования для сушки и обжига.

Сушилка. Удаление лишней влаги из сырца с помощью сушилок туннельного и камерного типов считается менее затратным. Работают сушилки в трехскоростном режиме. Кирпич-сырец проходит этапы разогрева, постоянной и замедленной скорости.

Печь для обжига. Для производства кирпича с обжигом используются кольцевые и туннельные печи. Кольцевая печь имеет некоторые преимущества, поскольку обжигательный канал практически полностью заполняется кирпичом, подлежащим обжигу. Процесс обжига в печах контролируется посредством программного комплекса.

В список пяти самых популярных производителей оборудования для производства кирпича входят E. T. C Expertises et Technologies Céramiques (Франция) и ее российский филиал «Экспертек», Bongioanni Macchine (Италия), Строммашина (Белорусь), Hiperpress (Испания), Lingl (Германия), ЗАО Монолит (Россия).

Сейчас небольшой кирпичный завод — это тот бизнес в маленьком городе, который действительно нужен. Растёт загородное строительство, выделяются бюджеты на благоустройство. Везди кирпич из районных центров — это добавка к цене. Призводить на месте — выгоднее, плюс это рабочие места для месных жителей. Есть возможности получить различные льгшоты и преференции на мунициплаьном уровне.

Как делают кирпичи

Кирпич с обжигом

Глина из карьера помещается в бетонные творильные ямы, разравнивается и заливается водой. Через три дня глина готова для транспортировки на кирпичный завод. Камневыделительные вальцы проводят процесс удаления камней, после чего глина направляется в ящичный питатель.

Далее, через ряд измельчителей смесь направляется в литьевую машину. Полученная глиняная лента проходит сквозь отрезной станок.

Нарезанный кирпич-сырец отправляется в сушильную камеру, работающую с использованием пара без активного движения воздуха. Такой метод обеспечивает равномерный разогрев кирпича, и его качественную сушку.

После сушки кирпич направляется в печь для обжига. Температура внутри печи достигает порядка тысячи градусов. Процесс обжига происходит до того момента, как изделия начинают спекаться.

Производится такой кирпич методом прессования с помощью высокого давления. После такой сварки с добавлением вяжущих веществ и влаги, кирпич выдерживается в складских помещениях на протяжении пяти дней.

Предварительная подготовка перед прессованием заключается в дроблении сырья, подачи в приемный бункер, а затем через систему расходный бункер — питательный дозатор, по ленточному транспортеру направляется в смеситель.

Готовая смесь исходного сырья с цементом по двухрукавной течке направляется в формовочную установку. Хранят готовый кирпич на поддонах до момента отгрузки.

Оборудование для производства керамического кирпича

При таком способе производства в качестве сырья применяется глина, влажность которой должна быть не менее 20 %. Благодаря технологическим приёмам и условиям изготовления керамический кирпич имеет гладкую поверхность, высокие показатели морозостойкости и прочности. Эти характеристики дают возможность использовать его для возведения как несущих конструкций и фундамента, так и для внутренних перегородок.

Производство керамического кирпича методом пластичного формирования выполняется в несколько этапов

Подготовка глиняной массы

На этой стадии изготовления необходимо получить однородную по составу массу, которая не будет иметь крупных посторонних включений. После добычи и вылеживания глины её вместе со шлаком загружают в шихтоприёмник. Там выполняется дозирование и дробление всех компонентов на вальцах,которые выполняют грубый помол. Потом масса увлажняется на глиномешалке паром и обрабатывается при помощи вальцов мелкого помола, а затем обрабатывается при помощи пресса-гранулятора.

На этом этапе используются:

Барабанное сито и частотный виброгрохот для просеивания раздробленного сырья с определённым размером частиц

Двухвальцовая, молотковая и роликовая дробилки для размельчения глины

Камерный питатель служит для перемещения сырья на различных этапах подготовки от одного агрегата к другому

Многоковшовый экскаватор, предназначенный для забора глины и её смешивания.

Формование кирпича-сырца

Для формования полуфабрикатов из глины применяются вакуумные и не вакуумные экструдеры, которые выполняют перемешивание сырья под давлением или при помощи специального оснащения. Готовая смесь выдавливается в виде сформированного бруса и разделяется сначала на заготовки необходимой длины при помощи автомата для резки шламовой полосы, а затем на отдельные кирпичи необходимого размера. Полуфабрикаты укладывают на поддоны, размещают на вагонетках и отправляют в сушку.

Сушка кирпича-сырца

Её выполняют в специальных туннельных сушилках, которые оборудованы таким образом, что кирпич высыхает благодаря удалению тёплого воздуха. Затем вагонетки при помощи электропередаточной тележки подают в садку, при этом влажность полуфабрикатов из глины должна быть около 6-8 %. Для перемещения высушенного кирпича используется также гидравлический толкач.

Обжиг полуфабрикатов

После сушки полуфабрикаты поступают для завершающей обработки, которая выполняется в туннельной печи, которая представляет канал с рельсами на полу. По ним перемещаются вагонетки с нагруженным кирпичом. Вся печь разделяется на три части: подготовки или подогрева, обжига и охлаждения. Зона обжига располагается посередине туннельной печи. Необходимая температура в ней поддерживается при помощи циркулирующей системы. Остужают обожжённый кирпич до 50 °C специальной системой охлаждения, оснащённой устройством подвода холодного воздуха.

Оборудование для производства кирпича сырца

Разработанные, внедрённые и запатентованные нами кольцевые печи со съёмными сводами приходят на смену устаревшим туннельным печам. Кольцевые печи со съёмными сводами потребляют при эксплуатации в 1,7 раза меньше газа и в 1,5 раза меньше электроэнергии, чем тоннельные, при этом прочность производимого кирпича, как правило, на 30% выше. Это служит решающим фактором при выборе заказчиком печей обжига. Преимущества кольцевых печей со съёмными сводами достигнуто за счёт целого ряда запатентованных нами решений, позволяющих сократить потребление энергоносителей:

1. Это расположение горелок снизу в поде печи, что позволяет увеличить КПД (ведь никто не нагревает чайник сбоку или сверху).

2. Обжиг кирпича в плотном пакете, что позволяет увеличить высоту обжигаемых пакетов кирпича до 24 рядов, что является недоступным для любых других печных агрегатов.

3. Использование в сводах печи огнеупорного войлока с супервысокими теплоизолирующими свойствами.

4. И главное — конструкция печи позволила отказаться от обжиговых вагонеток, что позволяет сократить затраты на строительство печи в два раза.

Внесённые в массоподготовку улучшения позволили резко улучшить качество производимого кирпича и гарантировать, что прочность кирпича будет 150-200 кг/кв.см., а морозостойкость превысит 35 циклов. На строящихся нами кирпичных заводах полусухого прессования широко используются системы автоматического контроля и управления массоподготовкой, печью обжига и влажностью сырья, сушка глины в гранулах позволяет выровнять влажность внутри зёрен сырья. Мы отказались от применяемых ранее мельниц, работающих по методу удара, и применяем только метод истирания. Все эти решения позволяют не только резко улучшить качество кирпича, но и значительно уменьшить затраты на его производство. Мы гарантируем, что себестоимость одного кирпича составит 1,5 руб., что обеспечивает получение высоких прибылей и позволяет окупить кирпичный завод за 2-3 года.

Сегодня «Стромтехника» не только занимает лидирующее место среди предприятий предлагающих кирпичные заводы, но и единственное в России предприятие, которое построит Вам кирпичный завод «под ключ». То есть выполнит весь комплекс работ по проектированию, поставке оборудования и строительству силами своих специалистов, что очень важный фактор как качества, так и сроков строительства кирпичного завода.

Результатом многолетних исследований, проводимых в процессе проектирования и строительства нами кирпичных заводов, стали технологии, позволяющие получать большие прибыли в производстве керамического кирпича. При этом затраты на строительство и эксплуатацию заводов, работающих по этим технологиям, значительно ниже, чем у традиционных технологий, применяемых в странах Европейского союза.

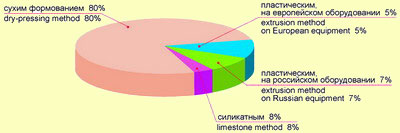

Исходя из экономической целесообразности мы предлагаем кирпичные заводы работающие по следующим технологиям:

— сухое формование

— жесткая экструзия

Применение этих технологий позволяет отказаться от традиционного технологического оборудования:

— блока сушильных камер

— сушильных рамок и поддонов

— транспортных систем подачи кирпича-сырца в сушильные камеры

— автоматов-укладчиков и автоматов-перекладчиков

— газового оборудования и трубопроводов подачи горячего воздуха в сушила

— сократить потребление заводом газа и электроэнергии

— сократить площадь производственного корпуса завода

— сократить в два раза затраты на строительство завода

Мы гарантируем, что построив кирпичный завод по предлагаемым технологиям Вы получите:

— качественный кирпич

— себестоимость кирпича не превысит 1 рубля 50 копеек

— окупаемость строительства завода 1,5-3 года

Высокая прибыль и высокое качество определили этот выбор из всех существующих технологий получения керамического кирпича. Себестоимость одного кирпича, полученного методом «сухого формования», в Ростовской области составляет менее 4 центов.

Метод «сухого формования» позволяет получить качественный кирпич, используя минимальный комплект простого технологического оборудования.

| 1 | Ящичный питатель |

| 2 | Вальцы камневыделительные |

| 3 | Гранулятор |

| 4 | Барабан сушильный |

| 5 | Мельница |

| 6 | Пресс |

| 7 | Печь обжига |

При этом время сушки уменьшается в несколько раз. Что позволяет высушить его за время прохождения обжиговой вагонетки от места садки до печи обжига. Камера досушки занимает незначительную площадь и размещается на обгонном пути печи.

| 1 | Ящичный питатель |

| 2 | Вальцы камневыделительные |

| 3 | Пресс гранулятор |

| 4 | Вальцы тонкого помола |

| 5 | Шихтозапасник |

| 6 | Многоковшовый экскаватор |

| 7 | Смеситель двухвальный |

| 8 | Глинорыхлитель |

| 9 | Пресс жесткого формования с резательным автоматом |

| 10 | Питатель Ящичный |

| 11 | Садчик |

| 12 | Вагонетка |

| 13 | Зона сушки |

| 14 | Печь обжига |

Предлагаемые технологии Вы можете увидеть на многочисленных построенных нами заводах.

Северо-Кавказский Научно-исследовательский институт строительных материалов и технологий «Стромтехника» — ведущая Российская фирма, имеющая длительный опыт проектирования и строительства кирпичных заводов.

Основной принцип института — максимальное снижение затрат на строительство кирпичных заводов и снижение до минимума себестоимости кирпича при его высоком качестве.

— Разрабатываем проектно-сметную документацию

— Осуществляем исследования сырья

— Поставляем и монтируем оборудование

— Производим строительство промышленных печей обжига кирпича и черепицы

— Выполняем пуско-наладочные работы завода

Ежегодно «Стромтехника» выполняет строительство 4-5 новых кирпичных заводов, производит многочисленные работы по реконструкции и техническому перевооружению существующих производств.

Выполнение такого большого объёма работ возможно благодаря высокому профессионализму сотрудников организации. Большинство из них имеет более чем 30 летний опыт проектирования и строительства кирпичных заводов. Для выполнения этих работ мы имеем соответствующие подразделения.

Лаборатория оснащена современным оборудованием и приборами, позволяющими производить исследования и испытания на современном техническом уровне и выполнять весь комплекс исследований глинистого сырья и добавок, включая следующие анализы:

— спектро-фотометрический

— минералогический

— химический

— гранулометрический

и многие другие.

Мы разрабатываем проектную документацию во всех разделах проекта:

— архитектурно-строительная часть

— генеральный план и транспорт

— электроснабжение и электрооборудование

— автоматизация технологических процессов

— печь обжига

— охрана окружающей среды

— газооборудование

— водоснабжение и канализация

— отопление и вентиляция

— теплоснабжение, промпроводки, воздухоснабжение

и другие.

Мы имеем на складе всё оборудование для заводов производительностью 10, 30 и 50 млн. штук кирпича в год, и готовы поставить его немедленно.

Мы выполняем пуско-наладку:

— технологического оборудования (прессы, мельницы, смесители, питатели и прочие)

— электрических и автоматических систем управления технологическими процессами завода

— сервисное обслуживание построенных нами кирпичных заводов.

Все руководители наших служб имеют более чем тридцатилетний опыт в строительстве кирпичных заводов и готовы предложить Вам самые эффективные решения в производстве кирпича.