ООО ПРОМ ПНЕВМО КОМПЛЕКТ

ООО «ПРОМ ПНЕВМО КОМПЛЕКТ»

Первый Профессиональный Центр Пневмотранспортного Оборудования

- Контакты

- Обратная связь

- Реквизиты

- Распродажа оборудования

- Оборудование для автомоек

- Технологии мойки паром

- Возможности мойки паром

- Стационарные пароочистители

- Дополнительное оборудование

- О НАС

Пневмоперегружатели

- Для пневмотранспорта зерновых:

- Пневмопогрузчики и пневмотранспортеры

- Пневмотранспортеры Walinga Inc AGRI-VAC:

- Пневмотранспортер ПТ-4

- Зернометатели ЗМ

- Зерноперекачивающие станции Walinga Inc (Канада)

- Линии производства травяной муки

- Линии производства травяных гранул

- Для пневмотранспорта сыпучих:

- Насосы пневмовинтовые

- Fuller-Kinyon

- Moller

- ТА -14Б

- ТА-15УВ

- ТА-15УГ

- ТА-19УВ

- ТА-19УГ

- ТА-20A

- ТА-39А

- ТА-40А / ТА-41А

- ТА-42А

- ТА-42В

- ТА-51

- ТА-52

- ТА-53

- ТА-54 / ТА-54-1

- ТП-1

- ТФ-1

- ТЦ-1

- Насосы пневмокамерные

- Насосы струйные СН-2

- Пневмоперегружатели ПС-3

- Оборудование загрузочное ТА-50М

- Система золоулавливания MÖLLER

- Конвейеры

- Отводящие клапаны FLSmidth

- Переключатели

- Питатели

- Аэролифт FLSmidth Moller

- Аэрожелоба

- Системы погрузки/разгрузки судов

- Вальцевый податчик MÖLLER

- Сферический Клапан FLSmidth Moller

- Донные и боковые разгружатели

- Насосы пневмовинтовые

Оборудование

- Грануляторы двухвалковые DH

- Грануляторы двухвалковые DG

- Для измельчения и сушки нерудных:

- Для сушки спецодежды и обуви

- Промышленный профессиональный пылесос

Отопительное оборудование

- Калориферы

- Калориферы ВНВ

- Калориферы КВБ

- Калориферы КВС

- Калориферы КСК

- Электрокалориферы

- Отопительные установки

Вентиляционное

- Вентиляторы

- Дымососы

Насосное оборудование

- Общего назначения

- Насосы скважинные

- Гидравлическое

- Компрессорное

- Плавучий насос

Трубопроводная арматура

- Вентили

- Задвижки

- Заслонки

- Клапаны

- Краны шаровые

Пневмовинтовые подъемники ТА-53

Пневмовинтовые подъемники ТА-53 предназначены для:

— перемещения цемента и других сыпучих материалов по вертикальным трубопроводам при помощи сжатого воздуха.

— Перегрузки сыпучих материалов, поступающих в железнодорожных вагонах бункерного типа в силосные емкости прирельсовых складов.

Пневмовинтовые подъемники ТА-53

Технические характеристики

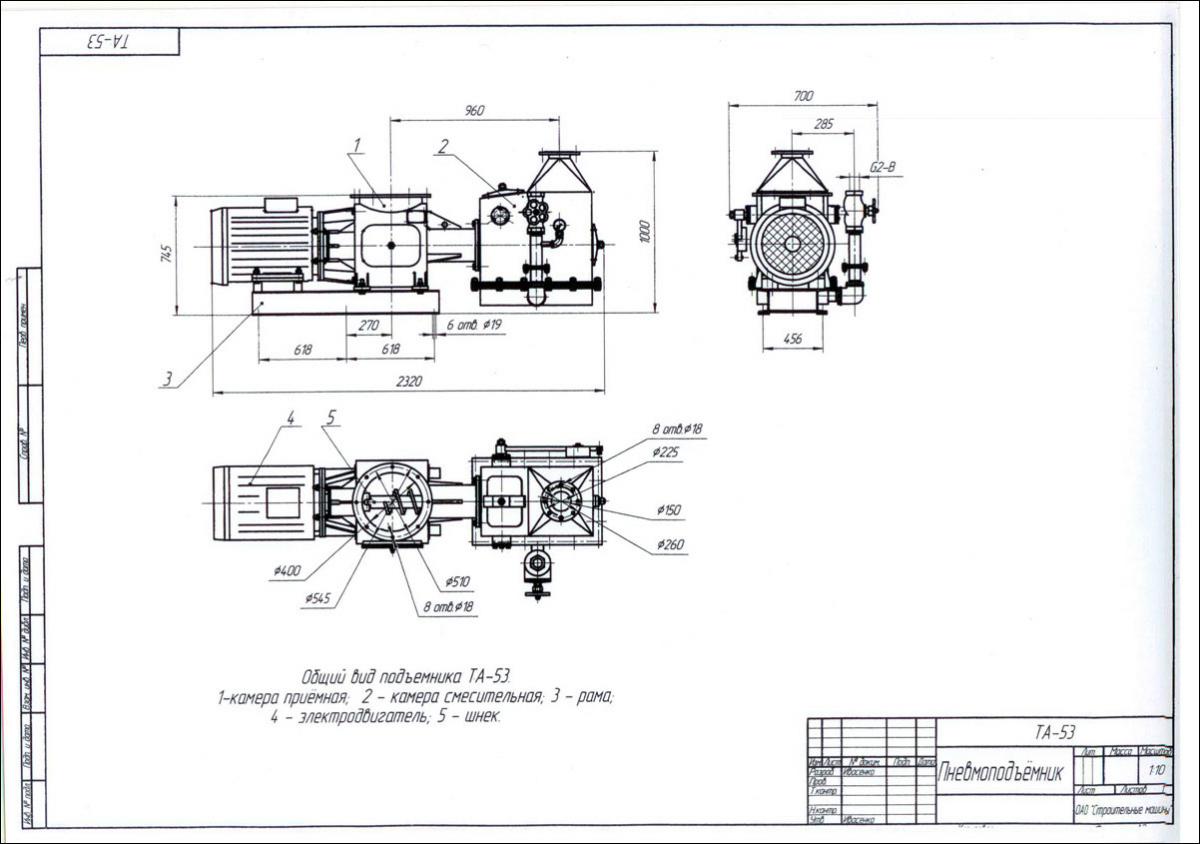

Чертеж пневмовинтового подъемника ТА-53

Нажмите на чертеж для просмотра.

6.2. Подъемники винтовые для цемента

Пневмовинтовой подъемник цемента (рис. 6.1) состоит из приемной камеры 5; напорного быстроходного шнека 6 с приводом от электродвигателя 1; смесительной камеры 9 с обратным клапаном 17 и аэроднищем 15, снабженным микропористой перегородкой 16; фундаментной рамы 18 и подводящего воздухопровода 14 с вентилем 11 и манометром 12.

Рис. 6.1. Пневмовинтовой подъемник цемента

Смесительная камера в верхней части имеет фланец 10 для присоединения вертикального цементопровода и люк 8 для осмотра обратного клапана, а на торцевой стенке – люк 13 для осмотра микропористой перегородки и демонтажа шнека.

Уплотнение вала шнека, выполненное в виде отбойной втулки 3 с сальниковой набивкой 2, исключает пыление цемента в месте прохода через стенку приемной камеры.

Люк 19 на боковой стенке приемной камеры служит для осмотра и очистки шнека и камеры. На вал электродвигателя насажена моторная втулка с коническим хвостовиком, на котором консольно установлен напорный шнек. Шнек закреплен с помощью шпильки 4, левая резьба которой исключает самоотвинчивание во время работы. Свободный конец шнека располагается в сменной гильзе 7, установленной в корпусе приемной камеры. Рабочие поверхности шнека и гильзы наплавляются так же, как у разгрузчиков цемента и пневмовинтовых насосов, износостойкой порошковой лентой, благодаря чему обеспечивается необходимый ресурс работы шнека и гильзы.

В смесительной камере установлен обратный клапан для предотвращения прорыва сжатого воздуха из нее в полость шнека. Конструкция подвески обратного клапана, выполненная на выносных опорах, обеспечивает высокую надежность и четкое срабатывание клапана. Микропористая перегородка в смесительной камере, через которую поступает сжатый воздух, способствует интенсивному аэрированию транспортируемого цемента и снижает потери давления подводимого воздуха.

Рис. 6.2. Схема смесительной камеры

На рис. 6.2 показана смесительная камера, оборудованная эжекционным устройством, состоящим из сопла 5 и диффузора 1, смесительного участка 2 трубопровода. Эжекционное устройство позволило уменьшить давление в смесительной камере и тем самым сократить иеретечки сжатого воздуха в полость шнека. Основная масса цемента подается в эжектор воздухом, нагнетаемым соплом. Поступающий в смесительную камеру цемент аэрируется и перемещается к соплу с помощью наклонного аэроднища 6. Для большего захвата в трубопровод цемента на поверхности смесительного участка эжектора есть несколько рядов отверстий 3, через которые проходит аэрированный и находящийся в верхней части камеры цемент.

При изготовлении сухих строительных смесей требуется осуществлять операции дозирования, качественного смешения сыпучих компонентой смеси и их перемещения по транспортным трубопроводам. С целью уменьшения времени и удельных энергозатрат на эти операции разработаны пневмоустановки, которые могут совмещать процесс транспортирования материалов по трубам с одновременным их смешиванием в транспортном потоке.

Рис . 6.3. Схема пневмовинтового подъемника для двухкомпонентных смесей.

1 – электродвигатель; 2 – приводной вал; 3, 7 – бункер; 4 – шиберная заслонка; 5, 8 – шнек;

6 – корпус; 9 – броневая гильза; 10 – транспортный трубопровод; 11 – смесительная камера;

12 – обратный клапан: 13 – загрузочный патрубок; 14 – решетка; 15 – штырь; 16 – бельтинг

Особенностью конструкции пневмоподъемника является дозированный забор и перемещение материалов быстроходными напорными шнеками из двух бункеров в одну смесительную камеру и затем подача их по пневмотранспортному трубопроводу. Данная установка (рис. 6.3) разработана на базе пневмоподъемника цемента ТА-15 с применением ряда унифицированных узлов (шнеков, уплотнений, обратного клапана смесительной камеры и др.).

Под бункерами 3 и 7 с компонентами сухих смесей расположен корпус 6, в выносных опорах которого находится приводной вал 2, на котором закреплены шнеки 5 и 8 с винтовыми поверхностями правого и левого направлений. Шнеки вращаются в броневых гильзах 9, установленных в корпусе 6. Наклонный загрузочный патрубок 13 соединяет корпус 6 со смесительной камерой 11, оборудованной обратным клапаном 12.

Для регулирования соотношения смешиваемых материалов, подаваемых шнеками, бункера оборудованы шиберными заслонками 4. На трубах шнеков, в зоне ввода материалов в загрузочный патрубок, установлены по винтовой линии штыри 15, взаимодействующие с прикрепленной к корпусу решеткой 14. Такая конструкция повышает интенсивность процесса смешивания материалов, улучшая однородность смеси и обеспечивая равномерность ее подачи в смесительную камеру.

В смесительной камере материалы аэрируются сжатым воздухом, поступающим через микропористую перегородку из бельтинга 16, и смесь направляется по транспортному трубопроводу 10 к бункеру-накопителю.

Фирма Moller (ФРГ) выпускает 14 типоразмеров пневмовинтовых подъемников для транспортирования различных пылевидных материалов (цемента, известняка, гипса, нерудных полезных ископаемых, золы и т. д.) с производительностью от 4 до 235 куб.м/ч при частоте вращения шнека от 750 до 1800 об/мин (рис. 6.4).

Рис. 6.4. Винтовой пневмоподъемник фирмы Moller.

1 – транспортный трубопровод; 2 – воздухопровод; 3 – вентиль; 4 – гильза; 5 – сопло; 6 – шнек;

7 – гильза; 8 – станина; 9 – вал шнека; 10 – oпopa вала шнека; 11 – привод шлюзового затвора;

12 – муфта; 13 – редуктор привода шлюзового затвора; 14 – шиберный затвор; 15 – шлюзовой затвор

Транспортируемый материал поступает в приемный корпус подъемника через шлюзовой затвор и выдается в смесительную камеру быстроходным шнеком с уменьшающимся шагом витков. Шнек состоит из 3 частей, что удобно для выполнения ремонтно-восстановительных работ.

Смесительная камера имеет сменные гильзы и сопло, через которое подается сжатый воздух.

Из-за отсутствия обратного клапана нормальная работа пневмоподъемника такой конструкции обеспечивается только при создании шнеком пылевой пробки из транспортируемого материала, которая препятствует проходу сжатого воздуха из смесительной камеры в приемный корпус.

Последний виток шнека, входящий в смесительную камеру, разбрасывает материал, что улучшает его аэрирование и ввод в транспортный трубопровод.

Пневмоподъёмник ТА-53

- Описание / характеристики

- Гарантия и качество

- Доставка

Пневматический подъемник ТА-53 представляет собой вариант пневмовинтового насоса, предназначенного для вертикальной подачи цемента и подобных сыпучих материалов по вертикальным трубопроводам. Техника широко используется для разгрузки железнодорожных составов, а также подходит для использования в качестве производственного оборудования (обеспечивает подачу сырья на линии переработки). Эта модель отличается высокой производительностью и способна подавать до 100 т/ч материала на высоту до 35 метров.

Преимущества подъемного устройства:

- Надежный шнековый механизм.

- Мощный собственный электропривод.

- Две герметичных камеры.

- Высокая производительность подачи.

- Может вертикально транспортировать сыпучие материалы.

- Способен подавать цемент и смеси на высоту.

- Подходит для разгрузки вагонов бункерного типа.

Продуманная конструкция

На стальной раме насоса закреплены:

- Электродвигатель, приводящий в действие шнек.

- Напорный шнек.

- Приемная камера.

- Смесительная камера.

Цемент из загрузочного бункера самотеком поступает в приемную камеру, откуда шнеком подается в смеситель. Там происходит интенсификация материала, с образованием сыпуче-воздушной смеси, которую впоследствии транспортируют по подключенному трубопроводу.

Стандартная схема подключения: под железнодорожной колеей устраивают приямок глубиной до 3-х метров, в котором устанавливают приемный бункер и под ним насос. Рекомендуемое расстояние от насосной установки до силосных емкостей – до 10 метров. В качестве трубопровода используют трубы соответствующего диаметра, радиус закругления которых при повороте составляет 1,5 м.

Требования к сжатому воздуху:

- Расход – 12 м.куб./мин.

- Давление воздуха – 0,12 МПа.

- Степень очистки – 0,9.

- Загрязненность маслом – не более 10-14 мг/м.куб.

- Содержание влаги – не более 90% (без капельной влаги).

- Соответствие требованиям ГОСТ 17433 – класс 2.

| Технические характеристики продукции | |

| Артикул | 15705 |

| Высота подъема, м | 35 аналогов 2 шт. |

| Масса, кг | 900 |

| Мощность привода шнека, кВа | 37 аналогов 1 шт. |

| Производительность, т/ч | 100 |

| Расход сжатого воздуха, м³/мин | 12 |

| Давление сжатого воздуха, МПа | 0.12 |

Гарантия:

Завод-изготовитель гарантирует исправную работу оборудования в течении срока указанного в паспорте на изделие, при условии соблюдения потребителем правил эксплуатации и технического обслуживания.

Качество:

Завод-изготовитель гарантирует соответствие оборудования техническим требованиям изложенным в технических условиях или национальном стандарте. Ознакомиться с национальными стандартами на предлагаемую продукцию можно в разделе инжиниринг госты.

Склады цемента и минерального порошка

При проектировании складов цемента и минерального порошка должно быть обеспечено выполнение следующих требований:

создание возможности приема цемента в нормативные сроки из всех транспортных средств (железнодорожных вагонов и автоцементовозов);

размещение складов вблизи бетоносмесительного (асфальтосмесительного) отделения ЦБЗ (АБЗ) на оптимальном расстоянии от компрессорной станции;

обеспечение транспортного подъезда к силосным емкостям;

возможность дальнейшего расширения склада путем пристройки дополнительных силосов;

раздельное хранение цемента по видам и маркам;

применение для транспортирования порошкообразных материалов средств пневмотранспорта;

предотвращение снижения активности материалов.

Типы складов цемента и минерального порошка. По месту расположения склады подразделяются на прирельсовые и притрассовые. По конструкции — на амбарные, бункерные, силосные. Коэффициент использования площадей складов амбарного и бункерного типа составляет 0,2-0,6, а по объему в пределах 0,4-0,6. Силосные склады имеют высокий коэффициент использования площадей порядка 0,9-1,0, а геометрической емкости 0,9.

Амбарные и бункерные склады в настоящее время не отвечают требованиям, предъявляемым к складам цемента дорожного строительства. Для них характерны значительные объемы строительно-монтажных работ, большая трудоемкость строительства, почти полное отсутствие мобильности и инвентарности.

Современные притрассовые склады (табл. 27.18) включают силосные емкости и два помещения в виде металлических каркасов, огороженных щитами. Одно из помещений предназначено для пульта управления и комплекта оборудования для очистки сжатого воздуха; в другом расположено оборудование для управления выдачей цемента. Цемент выдается из силосов с помощью донных выгружателей, а затем в зависимости от дальности транспортирования направляется в пневмовинтовой подъемник или пневмовинтовой насос.

Техническая характеристика притрассовых складов цемента

| Показатели | Типовые притрассовые склады цемента вместимостью, т | |||

| Производительность склада по выдаче цемента, т/ч | 45 (20) | 45 (20) | 45 (20) | 45 (20) |

| Число силосов, шт. | ||||

| Вместимость одного силоса, т | ||||

| Диаметр силоса, м | ||||

| Высота силоса, м | ||||

| Установленная мощность оборудования, кВт | 42,8 (50,8) | 52,8 (60,8) | 42,8 (50,8) | 52,8 (60,8) |

| Расход сжатого воздуха, м 3 /мин | 9,3 (10,5) | 9,3 (10,5) | 9,3 (10,5) | 9,3 (10,5) |

| Расход тепла на отопление склада при температуре окружающего воздуха минус 30°С, кДж/ч | ||||

| Численность обслуживающего персонала, чел. | 3 I |

Примечание. В скобках — показатели для варианта выдачи цемента пневматическим винтовым насосом (остальные данные для варианта с пневматическим винтовым подъемником)

Во всех силосах предусмотрены аэрационные сводообрушающие устройства в виде аэродорожек, а также сигнализаторы уровня. Для очистки воздуха, выходящего из силосов при загрузке, смонтированы два рукавных фильтра со встряхивающим устройством. Очистка сжатого воздуха от масла и влаги осуществляется с помощью оборудования типа СМЦ-612, серийно выпускаемого промышленностью.

Прирельсовые склады (табл. 27.19) рассчитаны на прием цемента из железнодорожных вагонов и автотранспортных средств. Состав оборудования позволяет выгружать цемент из специальных вагонов-цементовозов и крытых вагонов. Вагоны бункерного типа выгружаются в приемный бункер, а из него с помощью пневмоподъемника в силосы. Выгрузка крытых вагонов осуществляется пневморазгрузчиками всасывающе-нагнетательного действия. Выдача цемента из складов в зависимости от дальности подачи может выполняться пневмовинтовым, струйным или камерным насосами, а также механическим способом с помощью винтового конвейера.

Техническая характеристика типовых прирельсовых складов цемента

| Показатели | Типовые прирельсовые склады цемента вместимостью, т | |||||||

| Производительность склада по приему цемента, т/ч: из вагонов бункерного типа | ||||||||

| Производительность склада по выдаче цемента, т/ч: струйным насосом пневмовинтовым насосом камерным насосом винтовым конвейером | 16,5 | 16,5 | 16,5 | 16,5 | — — | — — | — — | — — |

| Число силосов, шт. | ||||||||

| Диаметр одного силоса, м | ||||||||

| Высота силоса, м | 10,1 | 10,1 | 16,1 | 16,1 | 14,74 | 14,74 | 25,54 | 25,54 |

| Установленная мощность оборудования, кВт | 141,55 | 156,05 | 141,55 | 156,05 | ||||

| Расход сжатого воздуха, м 3 /мин | 36,4 | 36,4 | 36,4 | 36,4 | 71,48 | 71,48 | 71,48 | 71,48 |

| Расход тепла на отопление склада при температуре окружающего воздуха минус 30°С, кДж/ч |

1. Производительность каждого склада по приему цемента из крытых вагонов составляет 20 т/ч, из вагонов-цементовозов с пневматической выгрузкой 95 т/ч.

2. Каждый прирельсовый склад обслуживают 3-5 чел.

В типовых проектах предусмотрены прирельсовые склады в стационарном и инвентарном исполнениях. Силосные емкости стационарных складов и бункеры приемного устройства железобетонные, а в инвентарных складах — металлические. Прирельсовые склады вместимостью 1100-4000 т отличаются от группы складов вместимостью 240-720 т тем, что имеют силосы диаметром до 6 м и оборудование большой производительности. Однако силосные склады стационарного типа не нашли широкого применения в дорожном строительстве. Это объясняется трудоемкостью их возведения при значительном объеме бросовых работ и малой степени инвентарности строительных конструкций. Кроме того, чаще всего используемое в дорожных организациях технологическое оборудование имеет более низкую производительность по выдаче цемента (до 42 т/ч), отсутствует возможность разгрузки вагонов непосредственно в автоцементовозы и другие транспортные средства. Все это не позволяет использовать такие склады хранения цемента для дорожного строительства без существенной их модернизации.

В последнее время ГПИ «Союздорпроект» в содружестве с Союздорнии и производственными организациями разработал ряд инвентарных силосных складов цемента вместимостью 2000-6000 т (табл. 27.20).

Силосный склад вместимостью 2000 т (рис. 27.15) состоит из двух блоков по 1000 т каждый. Блоки собирают из цилиндрических силосных емкостей вместимостью 100 т каждая. Высота склада с порталом 17 м. Портал каждой силосной емкости имеет шарнирные соединения, что облегчает монтажные работы при установке силосов в вертикальное положение. Силосные емкости транспортируют с помощью трейлера. Разгрузка цемента из склада может производиться сразу в 5-6 автоцементовозов из нескольких (до четырех) силосных емкостей. При этом потерь и пыления цемента из пылеулавливающих колпаков при загрузке цементовоза не наблюдается.

Силосный склад вместимостью 2900 т с бункерным приемным устройством на два вагона (рис. 27.16) состоит из 24 металлических цельноперевозимых силосных емкостей диаметром 3 м и вместимостью 120 т каждая. Склад оборудован современными пневмотранспортными средствами для подачи цемента в соответствующие силосы и выдачи из них в расходные склады установок или автоцементовозы.

Разгрузка железнодорожных вагонов. Для выгрузки из крытых вагонов цемента и минерального порошка широко применяют пневматические разгрузчики (табл. 27.21). Они делятся на разгрузчики всасывающего, всасывающе-нагнетательного и нагнетательного действия.

Техническая характеристика инвентарных прирельсовых складов цемента

| Показатели | Прирельсовые силосные склады цемента, варианты | ||

| Вместимость склада, т | |||

| Производительность склада (эксплуатационная) по приему цемента, т/ч: | |||

| из вагонов бункерного типа | |||

| из вагонов-цементовозов | |||

| из крытых вагонов | — | — | |

| из автоцементовозов | — | — | — |

| Производительность склада (эксплуатационная) по выдаче цемента, т/ч: | |||

| в бетоносмесительный цех | |||

| в автомобили | |||

| Общая масса оборудования, т | 70,81 | 43,9 | 42,86 |

| Расход сжатого воздуха, м 3 /мин | 80,2 | 71,7 | |

| Число работающих на складе, чел. В том числе производственных рабочих, чел. | |||

| Установленная мощность, кВт | |||

| Потребляемая мощность, кВт | |||

| Приведенная длина цементопровода, загружающего силосы (максимальная), м | |||

| Площадь застройки склада, м 2 |

1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

Техническая характеристика пневматических разгрузчиков

| Показатели | Пневматические разгрузчики | |||||

| ТА-5 (С-578А) | ТА-17 (С-1039) | ТА-18 (С-1040) | ТА-26 | ТА-27 | ТА-33 | |

| Тип | Всасывающего действия | Всасывающе-нагнетательного действия | ||||

| Подача, т/ч | ||||||

| Дальность подачи цемента, м | ||||||

| Высота подачи цемента, м | ||||||

| Диаметр материалопровода, мм | ||||||

| Расход сжатого воздуха, м 3 /мин | ||||||

| Установленная мощность электродвигателей, кВт | 27,8 | 45,6 | 83,6 | 31,8 | 56,8 | |

| Общая масса разгрузчика, кг | ||||||

| Заборное устройство: скорость передвижения, м/мин диаметр подгребающих дисков, мм частота вращения дисков, с -1 | 5,4 0,7 | 5,8 0,75 | 5,8 0,75 | 5,4 0,75 | 5,4 0,75 | 5,4 0,75 |

| Электродвигатель привода дисков: тип мощность, кВт частота вращения, с -1 | АО-32-6 2,2 — | АО2-42-6 16,7 | АО2-42-6 16,7 | АО2-32-6 2,2 16,7 | АО2-32-6 2,2 16,7 | АО2-42-6 16,7 |

| Электродвигатель привода ходовых колес: число, шт. | ||||||

| тип | — | АОС2-22-6 | ||||

| мощность, кВт | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| частота вращения, с -1 | — | 14,5 | 14,5 | 14,5 | 14,5 | 14,5 |

| Габаритные размеры, мм: длина ширина высота |

Разгрузчик всасывающего типа забирает цемент или минеральный порошок из крытого вагона и подает материал на расстояние до 12 м в межрельсовый приемный бункер пневмоподъемника, который затем вертикально транспортирует материал в силос склада. В комплект разгрузчика входят самоходное заборное устройство, гибкий материалопровод, осадительная камера, водокольцевой вакуум-насос и шкаф с электроаппаратурой. Под действием разряжения, поддерживаемого в системе вакуум-насосом, пылевидный материал всасывается по гибкому материалопроводу в осадительную камеру, откуда вытесняется напорным винтовым шнеком через обратный клапан в соответствующие приемные устройства склада. Воздух, отсасываемый из осадительной камеры вакуум-насосом, очищается от цемента посредством тканевых фильтров и затем, пройдя водоотделительный бачок, выбрасывается в атмосферу.

Рис. 27.15. Прирельсовый склад цемента вместимостью 2000 т (линейные размеры даны в мм):

Приемная воронка; 2 — шнек в трубе; 3 — пневмовинтовой подъемник; 4 — соединительный шланг; 5 — цементоводные трубы; 6 — переключатель потока воздуха; 9 — приемный бункер; 10 — пневмоподъемник цемента; 11 — донный разгружатель цемента; 12 — гибкий рукав от бокового разгружателя; 13 — боковой разгружатель; 14 — соединительная труба; 15 — силосная банка с подвалом (без оборудования); 16 — лестница

Рис. 27.16. Прирельсовый склад цемента вместимостью 2900 т (линейные размеры даны в мм):

Пневмоподъемник цемента (эрлифт); 2 — затвор секторный к эрлифту; 3 — приемный бункер (парный); 4 — приемный рукав; 5 — установка двухходового выключателя; 6 — концевой патрубок; 7 — выхлопная труба; 8 — гибкий рукав от пневморазгружателя; 9 — пневморазгружатель боковой разгрузки; 10 — соединительная труба; 11 — рукавный фильтр; 12 — установка двухходового выключателя; 13 — пневмовинтовой насос; 14 — секторный затвор к насосу; 15 — бункер; 16 — фильтр; 17 — аэрационное сводообразующее устройство; 18, 19 — установка цементопровода (две секции); 20, 21 — установка цементопровода (одна секция); 22 — пневморазгружатель донной разгрузки

Отличительной особенностью пневматических разгрузчиков нагнетательного и всасывающе-нагнетательного действия от разгрузчиков всасывающего действия является возможность подачи пылевидных материалов на высоту до 35 м непосредственно в силос склада.

Разгрузчик всасывающе-нагнетательного действия (рис. 27.17) состоит из самоходного заборного устройства, гибкого материалопровода, осадительной и смесительной камеры, вакуум-насоса с электродвигателем и шкафа с электрооборудованием. Разгрузчик Т-26, кроме того, оборудован компрессором.

Рис. 27.17. Схема пневматического разгрузчика всасывающе-нагнетательного действия: