Транспортирование, складирование, подача и раскладка кирпича

Транспортирование, складирование, подача и раскладка кирпича

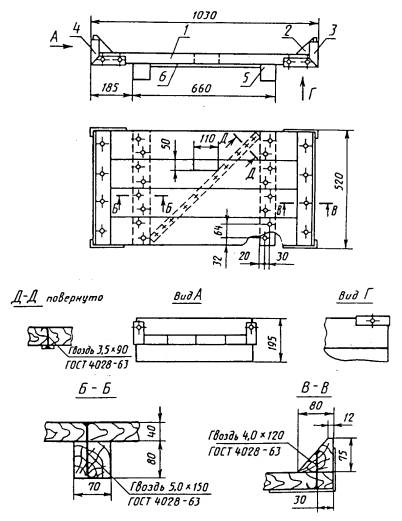

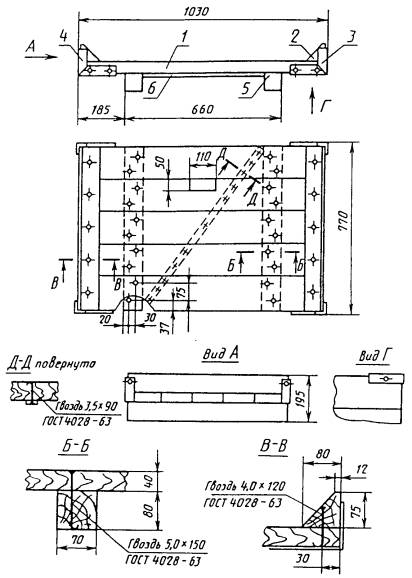

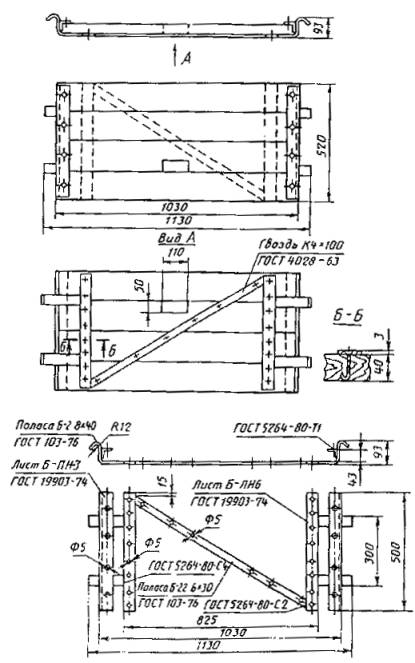

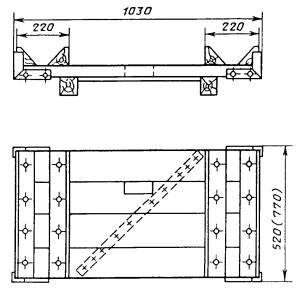

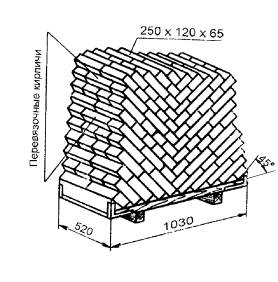

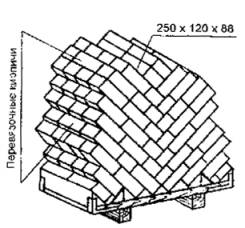

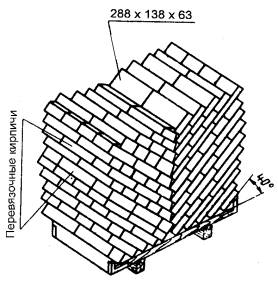

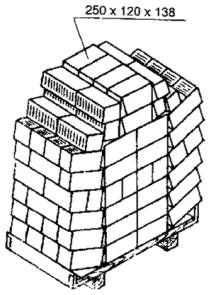

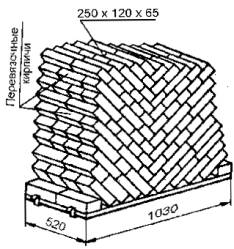

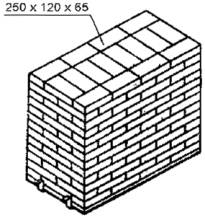

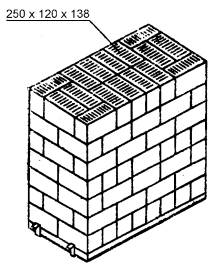

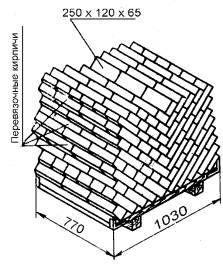

Транспортирование и подача кирпича. При погрузке и выгрузке вручную, при перевозке на автомашинах, где нет специального оборудования, на стройку получают много битого кирпича, и затрачивается очень много ручного труда. Поэтому удобнее всего кирпич и другие каменные материалы перевозить в контейнерах, поддонах или пакетами. Для доставки стеновых материалов используют поддоны двух видов: с крючками и на брусках (рис. 51, а, б). Размеры поддонов для глиняного кирпича, керамических, шлаковых камней 520х1030 мм. Для силикатного кирпича применяются поддоны деревометаллические, размером 600х1915 мм или 520х1740 мм. На один поддон с крючками умещается 200 кирпичей, а для силикатного кирпича — 450 кирпичей. Укладку производят с перевязкой швов (рис. 52). Один из видов перевязки называется «в елку», т. е. кирпич кладут под углом 45° относительно центра пакета.

Рис. 51. Поддоны для кирпича :

а — с крючками; б — на брусках

Рис. 52. Укладка кирпича на поддонах с перевязкой :

а, б — перекрестной; в — «в елку»

Такая укладка не дает возможности кирпичам развалиться при транспортировке. Поэтому перевозить пакеты можно даже в необорудованных для перевозки автомобилях. Укладка пакетов «в елку» более трудоемкая при погрузке и при выгрузке по сравнению с другими способами укладки на поддоны. Погрузка на транспорт пакетов на брусках рекомендуется вилочным подхватом, а поддоны с крюками помещают в подхваты-футляры, у которых стенки цепляются за крюки поддона. Силикатный кирпич перевозят в оборудованных для перевозки машинах.

Складирование. Кирпич обычно привозят партиями. Вначале перед разгрузкой осматривают снаружи, проверяют на него документы, в которых должны указываться вид и марка кирпича, и др. При осмотре проверяют, нет ли отбитых углов, других дефектов. Кирпич предназначенный для облицовочных работ должен быть с чистой и гладкой поверхностью. Однородный цвет, отсутствие трещин, застывших комьев минерального сырья обязательное условие при приемке силикатного кирпича. Если в глиняном кирпиче имеется «недожог» или включения извести, все эти недостатки способствуют разрушению кирпича. Складирование кирпича ведется по маркам, сортам, облицовочный раскладывают еще и по цветам. Поступающий без поддонов и контейнеров кирпич разгружают вручную. Если кирпич пустотелый, пустотами его укладывают вниз, для предохранения от воды. Если в зимнее время влага попадет в кирпич и замерзнет, кирпич разрушится. Высота штабеля лицевого кирпича должна быть не более 1,5 м. Все остальные виды камней складируют и хранят так же, как и кирпич.

Раскладка кирпича. Обычно кирпич располагают поближе к возводимой кладке. Причем если ряды ложковые, то поддон ставят параллельно стене, если ряды тычковые — перпендикулярно. При кладке наружной версты поддон устанавливают на наружной стороне, при кладке внутренней версты — на внутренней стороне. Постель забутки или версты должна быть свободна от кирпича. Стены толщиной в два и более кирпича — в них кирпичи складируют по два перпендикулярно к оси стены. При толщине стены в полтора кирпича для тычкового ряда кирпичи складывают стопками по два, параллельно оси стены, расстояние соблюдается между стопками в полкирпича. При толщине стены в один кирпич для ложкового ряда кирпичи располагают посередине стены, параллельно ее оси, расстояние между стопками — полтора кирпича.

В стенах и перегородках толщиной в полкирпича кирпич складывают параллельно оси по одному. Чтобы было место для расстилания раствора, раскладку требуется начинать, отступив на 50—60 см от последнего кирпича, наружной или внутренней версты. Если соблюдать перечисленные правила, каменщику не потребуется совершать лишних движений, ему будет удобно расстилать раствор. Требуется обратить внимание на то, чтобы кирпич к фасаду не имел дефектов.

Подача раствора на рабочее место. Раствор в кладке занимает четвертую часть. Приготовлением растворов занимаются на заводах или растворных узлах, перевозят его в автосамосвалах, авторастворовозах и т. д. Для подачи раствора на рабочее место используют ящики-контейнеры, ящики объемом 0,25—0,15 м3 раздаточные бункера. Чтобы не происходило расслаивание раствора, сначала его загружают в смесители. Где он до разгрузки перемешивается. Кроме того, для подачи раствора применяют поворотные раздаточные бадьи, растворонасосы.

Расстилание и разравнивание раствора по постели. Одной из самых главных задач при выполнении кирпичной кладки является равномерное расстилание раствора, от которого зависит, будет ли обжатие и плотность раствора в кладке одинаковыми. Однако важны и свойства раствора. Известковые, цементно-известковые, цементно-глиняные растворы легко расстилаются, равномерно распределяются по кладке, так как обладают пластичностью. Цементные растворы более жесткие, поэтому для придания им пластичности вводят пластифицирующие добавки. Причем вводятся они непосредственно в растворосмеситель. Растворы с добавками значительно медленнее твердеют, т. е. слабо отдают воду основанию, а также не расслаиваются. Чтобы раствор не оседал тяжелыми частицами на дно ящика и был однородным, непосредственно перед подачей на стену его обязательно перемешивают. Определить подвижность раствора можно с помощью стандартного конуса. Для кирпичной кладки стен, столбов из глиняного или силикатного кирпича, способа кладки, влажности кирпича применяют раствор по погружению конуса на 9—13 см. Если кирпич пористый, пустотелый применяют раствор с подвижностью 7—8 см, более пластичный, который позволит сократить потери при заполнении дыр и пустот кирпича, и сохранении теплотехнических свойств кирпичной кладки. Прибор для определения подвижности раствора представлен на рис. 53.

Рис. 53. Прибор для определения подвижности растворной смеси :

1 и 3 — кронштейны; 2 — стойка; 4 — сосуд; 5 — основание; 6 — конус; 7 — шкала; 8 — стрелка; 9 — трубка

Раствор на стену подают и расстилают лопатой (рис. 31, б), совком Максименко (рис. 54, а). Совок вмещает раствор для укладки 8—10 кирпичей. Лоток используется при кладке перегородок из кирпича и облегченной кладки стен (рис. 54, б).

Рис. 54. Инструменты для расстилания раствора :

а — совок Максименко; б — лоток

На стенке раствор должен быть разложен в виде грядки растворной лопатой. Каменщик, выполняющий этот процесс, следит за требуемой шириной правильной формы грядки. Грядка шириной 80—100 мм из раствора расстилается под ложковый верстовой ряд. Раствор расстилают с отступом от стены на 20—30 мм, при кладке впустошовку швы остаются пустыми на глубину 10—15 мм от наружной поверхности стены. При возведении столбов сечением 3х4 кирпича раствор расстилают на середину столба, после чего разравнивают кельмой по всему столбу. При кладке стен с вентиляционными и дымовыми каналами раствор расстилают между каналами кельмой.

Рис. 55. а — расстилание раствора для ложкового ряда; б — разравнивание для тычкового ряда

Грядка раствора, разложенного на стене, не должна превышать 20—25 мм, такая раскладка раствора позволяет получить толщину шва 10—12 мм. Для укладки кирпича каменщик еще окончательно разравнивает раствор кельмой. Раствор расстилают под ложковые ряды (рис. 55, а) через боковую сторону лопаты, через передний край — под тычковые ряды. Растворенная постель разравнивается тыльной стороной лопаты (рис. 55, б). В забутку раствор набрасывают так же лопатой и так же разравнивают.

При возведении столбов сечением 3х4 кирпича раствор расстилают на середину столба, после чего разравнивают кельмой по всему столбу. При кладке стен с вентиляционными и дымовыми каналами раствор расстилают между каналами кельмой.

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

ГОСТ 19848-74. Транспортирование грузов в ящичных и стоечных поддонах. Общие требования.

Постановлением Государственного комитета стандартов

Совета Министров СССР

от 28 мая 1974 г. № 1334 срок введения установлен с 01.01.75.

Проверен в 1985 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает общие требования к транспортированию грузов

в ящичных и стоечных поддонах всеми видами транспорта.

Дата введения 01.01.75.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Экономическая целесообразность транспортирования грузов в ящичных и стоечных поддонах устанавливается в каждом конкретном случае на основании сравнительных технико-экономических расчетов с учетом народнохозяйственного эффекта.

1.2. Выбор типов поддонов производится на основе результатов анализа технологического процесса транспортирования грузов с учетом специфических особенностей выполнения работ на складах отправителей и получателей этих грузов и обеспечения сохранности груза при перевозке.

1.3. Ящичные поддоны используют для тарно-упаковочных и штучных грузов без упаковки или в первичной упаковке, требующих защиты от воздействий внешней среды.

Стоечные поддоны используют для грузов неправильной формы, сложной конфигурации и подверженных сминанию

(деформации) в облегченной таре или первичной упаковке.

1.4. Грузы в масле и смазке, а также перевозимые на особых условиях, транспортируют в специализированных

ящичных и стоечных поддонах.

2. ТРЕБОВАНИЯ К ПОДДОНАМ

2.1. Требования к поддонам — по ГОСТ 9570-84. (Измененная редакция, Изм. № 1).

2.2. (Исключен, Изм. № 2).

3. ЗАГРУЗКА ГРУЗОВ В ПОДДОНЫ

3.1. Под загрузку поддоны подаются очищенными и в исправном состоянии.

3.2. Каждый поддон должен заполняться однородным- грузом, отправляемым в адрес одного получателя.

3.3. Пакеты грузов в ящичных и стоечных поддонах должны соответствовать ГОСТ 21929-76.

(Измененная редакция, Изм. № 1).

3.4. Грузы, уложенные в стоечный поддон, должны быть закреплены с помощью устройств, предусмотренных конструкцией поддона или с помощью натяжных ремней, стальных или синтетических лент, проволоки, стяжек, накладок, сеток или усадочных пленок (чехлов) — в зависимости от вида груза.

3.5. Груженый ящичный поддон с крышкой должен быть опломбирован грузоотправителем. Пломбы — по ГОСТ 18677-73, тип. I.

3.6. Груженый поддон снабжается упаковочным ярлыком с указанием номера укладчика, количества груза и надписи: «О всех недостатках, обнаруженных при осмотре груза, немедленно сообщить предприятию-поставщику, приложив акт и данный упаковочный ярлык».

При транспортировании грузов в ящичных -поддонах с крышкой упаковочный ярлык укладывают сверху груза под

крышку. Если применяются ящичные поддоны без крышки или стоечные поддоны, то ярлык прикрепляют к грузу сверху.

3.7. Груженый поддон снабжают двумя маркировочными ярлыками, которые крепят на двух смежных сторонах пакета на видном, месте. На маркировочные ярлыки должны быть нанесены основные, дополнительные информационные надписи и манипуляционные знаки ГОСТ 14192-77.

(Измененная редакция, Изм. № 1).

3.8. В перевозочных документах, оформляемых на партию груза, должны быть указаны сведения о типе и количестве поддонов, а также знаки оттиска на пломбах.

4. ПОГРУЗКА (ВЫГРУЗКА) ГРУЖЕНЫХ ПОДДОНОВ НА ТРАНСПОРТНЫЕ СРЕДСТВА

4.1. Погрузку и выгрузку поддонов производят на железнодорожных станциях, в морских и речных портах,

пристанях и причалах клиентуры, на аэродромах и подъездных путях как специализированных, так и общего пользования любыми типами погрузочно-разгрузочных машин и приспособлений соответствующей грузоподъемности.

4.2. В крытых железнодорожных вагонах поддоны устанавливают в один или несколько ярусов по высоте (в

зависимости от массы брутто, габаритных размеров поддонов и внутренней высоты вагона).

На открытом подвижном составе железнодорожного транспорта поддоны следует устанавливать в несколько ярусов в пределах установленного габарита погрузки.

(Измененная редакция, Изм. № 1).

4.3. В кузове автомобиля, на прицепе или полуприцепе поддоны допускается устанавливать в несколько ярусов по высоте, не превышающей габариты, установленные Правилами дорожного движения.

4.4. Поддоны при погрузке в самолеты (вертолеты) предварительно устанавливают на плоские специализированные авиационные поддоны.

5. ПЕРЕВОЗКА ПОДДОНОВ

5.1. Груженые и порожние ящичные и стоечные поддоны перевозят:

- железнодорожным транспортом — в крытых вагонах, полувагонах и на платформах;

- водным транспортом — в трюмах и на палубах морских и речных судов;

- автомобильным транспортом — на бортовых автомобилях, прицепах, полуприцепах и в автофургонах;

- воздушным транспортом — грузовыми самолетами и вертолетами;

- в контейнерах — на всех видах транспорта.

Вид транспорта выбирается в соответствии с требованиями нормативно-технической документации на продукцию.

5.2. Поддоны должны размещаться и крепиться на подвижном составе железнодорожного, водного, автомобильного и воздушного транспорта в соответствии с технической документацией, действующей на этих видах транспорта и утвержденной в установленном порядке.

5.3. Перевозка грузов в ящичных поддонах без крышек и в стоечных поддонах осуществляется только в одном виде сообщения. Перевозка грузов в прямом и смешанном сообщении допускается только в ящичных поддонах с крышкой.

5.4. Порожние разборные (складные) поддоны перевозят скрепленными в устойчивые пакеты высотой по

ГОСТ 24597-81.

(Измененная редакция, Изм. № 1).

6. ХРАНЕНИЕ ГРУЖЕНЫХ И ПОРОЖНИХ ПОДДОНОВ

6.1. Хранение грузов в поддонах должно производиться на складах, отвечающих требованиям! к хранению данной

продукции.

6.2. Размещение Штабелей на складе и поддонов в штабеле должно обеспечивать:

- максимальное использование складской площади;

- беспрепятственное и безопасное маневрирование погрузочно-разгрузочных механизмов, предназначенных для

выполнения складских и погрузочно-разгрузочных работ; - свободный доступ к штабелю и каждому поддону для. проведения операций учета;

- возможность выполнения Противопожарных правил и норм.

6.3. Хранение порожних поддонов должно производиться в штабелях под укрытиями, защищающими поддоны от

атмосферных осадков.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Формирование пакетов, перевозка, перегрузка и штабелирование поддонов должны осуществляться в соответствии с правилами техники безопасности, утвержденными в установленном порядке для соответствующих категорий грузов и видов транспорта.

7.2. Транспортирование разрядных и опасных грузов в ящичных и стоечных поддонах осуществляют с учетом требований правил, действующих на соответствующих видах транспорта.

ГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОДДОНЫ ДЛЯ КИРПИЧА

И КЕРАМИЧЕСКИХ КАМНЕЙ

Pallets for brick and structural clay tile. Specifications

ГОСТ 18343-73

Постановлением Государственного комитета СССР по делам строительства от 30 июня 1980 г. № 96 срок введения установлен

Настоящий стандарт распространяется на плоские деревянные, деревометаллические и металлические поддоны, предназначенные для формирования на них транспортных пакетов кирпича и керамических камней обычных и модульных размеров по ГОСТ 530-80, механизированной вывозки пакетов из обжиговых печей, погрузки их в транспортные средства и выгрузки, транспортирования автомобильным, железнодорожным и водным транспортом, складирования и подачи пакетов к месту работы каменщиков.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы, основные параметры и размеры поддонов должны соответствовать указанным в таблице и черт.1- 4.

1.2. Условное обозначение поддона состоит из букв, обозначающих тип поддона (ПО — на опорах, ПК — с крючьями) и материал, применяемый для изготовления (Д — деревянный, М — металлический, ДМ — деревометаллический), цифр, характеризующих размеры настила поддона в мм, грузоподъемность в т, и обозначение настоящего стандарта.

Тип поддона и его наименование

Номинальная грузоподъемность поддона, т

Номинальные размеры настила поддона, мм

Масса поддона, кг, не более

ПОД — поддон на опорах, деревянный

ПОМ — поддон на опорах, металлический

ПОД — поддон на опорах, деревянный

ПОМ — поддон на опорах, металлический

ПКДМ — поддон с крючьями, деревометаллический

Примечание. По соглашению предприятия — изготовителя кирпича со строительными и транспортными организациями допускается изготовлять и применять для доставки кирпича поддоны размерами 750´1300 мм при наличии на строительстве грузозахватных приспособлений, обеспечивающих безопасность при подъеме пакетов кирпича к рабочему месту каменщика.

Примеры условных обозначений:

ПОД — 520´1030 — 0,75 ГОСТ 18343-80;

ПОМ — 770´1030 — 0,9 ГОСТ 18343-80;

ПКДМ — 520´1030 — 0,75 ГОСТ 18343-80.

1.3. Поддоны на поперечных опорных брусках с треугольными упорами по торцам (тип ПО) являются основными и предназначены для погрузочно-разгрузочных работ и перевозки кирпича пакетами автомобильным, железнодорожным и водным транспортом.

1.4. Поддоны с крючьями по торцам (тип ПК) предназначены для перевозки кирпича пакетами только автомобильным транспортом.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поддоны должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке; рабочие чертежи на металлические поддоны утверждаются по согласованию с базовой организацией по стандартизации поддонов и контейнеров, применяемых в строительстве (ЦНИИОМТП Госстроя СССР).

2.2. Предельные отклонения габаритных размеров поддонов от номинальных не должны превышать по длине и высоте ±5 мм, а по ширине + 5 и — 10 мм.

2.3. При изготовлении поддонов не допускаются:

разность длин диагоналей поддона более 10 мм;

сквозные зазоры в местах соединения опор с настилом;

сквозные зазоры между элементами настила для поддонов типов ПОМ и ПОД (770´1030-0,9) более 40 мм;

отклонения поверхности настила поддона от плоскостности 5 мм;

уступы между элементами настила поддона по высоте на лицевой стороне более 2 мм.

2.4. Соединение деревянных деталей поддонов должно производиться гвоздями по ГОСТ 4028-63. Головки гвоздей не должны выступать из поверхности настилов и брусков, а выступающие острые концы гвоздей должны быть загнуты и утоплены в древесину поперек ее волокон.

2.5. Деревянные детали поддонов должны изготовляться из пиломатериалов не ниже 3-го сорта хвойных пород по ГОСТ 8486-86 и не ниже 2-го сорта лиственных пород по ГОСТ 2695-83, с дополнительно необработанными пластями кромками.

2.6. Доски настила, опорные и упорные бруски должны быть цельными, обрезными и при изготовлении поддонов удовлетворять следующим требованиям:

влажность древесины должны быть не более 22%;

сучки на наружных кромках крайних досок настила (со стороны ввода вилочных подхватов) и в местах соединения деталей гвоздями не допускаются;

отверстия от выпавших сучков должны быть заделаны пробками на водостойком клее;

торцы досок настила и брусков должны быть опилены под прямым углом, сколы и сквозные трещины в них не допускаются.

2.7. Наружные ребра досок настила, опорных и упорных брусков должны быть притуплены путем снятия фаски.

2.8. Поддоны, применяемые для доставки утолщенного кирпича, допускается оборудовать дополнительными треугольниками брусками в соответствии с черт.5.

2.9. Строповочные крючья и детали, к которым они привариваются, должны изготовляться из сталей спокойной или полуспокойной плавки.

2.10. Сварные швы по форме и размерам должны соответствовать указанным в рабочих чертежах, очищены от шлака и брызг металла, иметь гладкую или мелкочешуйчатую поверхность и плавный переход к основному металлу.

2.11. По соглашению предприятия-изготовителя с потребителем допускается на наружные поверхности металлических поддонов наносить антикоррозионное и лакокрасочное покрытие.

3. ПРАВИЛА ПРИЕМКИ

3.1. Поддоны должны быть приняты техническим контролем предприятия-изготовителя.

3.2. Приемка поддонов должна производиться партиями. В состав партии входят поддоны одного типоразмера, изготовленные по одной технологии из материалов одного вида и качества.

Размер партии устанавливается соглашением предприятия-изготовителя и потребителя, но не должен превышать 1000 поддонов.

3.3. Для проверки геометрических размеров, массы поддонов, качества сборки и соблюдения других требований, установленных настоящим стандартом, отбирают 5% поддонов от каждой партии.

Испытаниям на прочность подвергают поддоны в количестве 1%, но не менее 5 шт. от партии.

3.4. Если при контрольной проверке и испытаниях отобранных от партии образцов поддонов окажется хотя бы один образец, не удовлетворяющий требованиям настоящего стандарта, то следует производить повторную проверку удвоенного количества образцов, взятых от этой же партии.

При отрицательных результатах повторной проверки партия бракуется.

3.5. Потребитель имеет право производить контрольную проверку получаемых поддонов на соответствие их требованиям настоящего стандарта.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Соблюдение требований пп. 2.3, 2.4, 2.6, 2.7, 2.10, 2.11 проверяют внешним осмотром и сравнением с принятым эталоном.

4.2. Соответствие принятых материалов, заданным в рабочих чертежах и пп. 2.5, 2.9, проверяют по сертификатам.

4.3. Размеры поддонов, указанные в пп. 2.2, 2.3, проверяют металлической линейкой по ГОСТ 427-75 или рулеткой по ГОСТ 7502-89 с погрешностью измерения не более 1 мм, штангенциркулем ЩЦ-1 по ГОСТ 166-89 с погрешностью измерения 0,1 мм.

4.4. Массу поддонов проверяют взвешиванием на технических весах по ГОСТ 23676-79 с погрешностью не более 1 кг.

4.5. Влажность деревянных деталей при изготовлении поддонов определяют по ГОСТ 16483.7-71 или электронным влагомером.

4.6. Качество сварных соединений следует проверять по ГОСТ 3242-79.

4.7. Прочностные испытания

4.7.1. Для проведения статических испытаний поддон устанавливают на ровную твердую площадку и нагружают кирпичом массой, в 1,25 раз превышающей его номинальную грузоподъемность. Затем производят подъем загруженного поддона типа ПО за выступы, а поддона типа ПК за крючья при помощи вилочного погрузчика или специального подхвата на высоту 200-300 мм. В таком положении поддон выдерживают не менее 10 мин, одновременно наблюдая за состоянием его конструкций. Затем поддон опускают на площадку, разгружают от кирпича и осматривают. Результаты считаются удовлетворительными, если не обнаружены остаточные деформации и повреждения деталей, в том числе крючьев, нарушения прочности соединений.

4.7.2. Для проведения испытаний под нагрузкой при штабелировании пять поддонов одного типоразмера, загруженных кирпичом до номинальной грузоподъемности, устанавливают на ровной горизонтальной площадке в три яруса: в первом и во втором — по два поддона и в третьем — один посередине.

Поддоны под нагрузкой выдерживают в течение 6 ч, после чего их освобождают от кирпича и подвергают внешнему осмотру и делают замеры остаточных прогибов настила.

Результаты испытаний следует считать удовлетворительными, если нет повреждений деталей и нарушений прочности соединений. При этом остаточный прогиб настила после снятия нагрузки не должен быть более 5 мм для деревянных поддонов и более 3 мм — для металлических.

4.7.3. Для проверки испытаний на прочность сборки поддон поднимают над плоской бетонной площадкой так, чтобы одна из диагоналей настила поддона была перпендикулярна площадке и нижний угол поддона находился на расстоянии 1 м от уровня площадки. С этой высоты дают возможность поддону свободно упасть точно на угол. В такой последовательности испытания проводят 6 раз. Поддон считают выдержавшим испытание, если изменение длин диагоналей поддона после испытания не превышает 25 мм от первоначальных их значений, отсутствуют повреждения деталей и не нарушена прочность их соединения. Местные повреждения, смятия, расположенные не далее 50 мм от угла, на который падает поддон, не принимают во внимание.

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка должна наноситься на торцевой стороне поддона. Способы нанесения маркировки, размеры маркировочных ярлыков — по ГОСТ 14192-77.

5.2. Каждая изготовленная партия поддонов должна сопровождаться паспортом, удостоверяющим соответствие поддонов требованиям настоящего стандарта, в котором указывается:

наименование и адрес предприятия изготовителя;

дата выдачи паспорта;

номер партии и поддонов;

наименование и условное обозначение поддонов;

номинальная грузоподъемность поддонов;

масса одного поддона.

5.3. Транспортирование порожних поддонов производят средствами грузового транспорта любого вида.

5.4. При погрузке и выгрузке из транспортных средств должна быть обеспечена сохранность поддонов от механических повреждений.

5.5. Хранение поддонов должно осуществляться в штабелях высотой не более 2,5 м, защищенных от атмосферных осадков и механических повреждений.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Организация, эксплуатирующая поддоны, обязана проводить периодическое техническое освидетельствование их состояния.

Не допускаются к применению технически неисправные поддоны.

Поддон подлежит выбраковке при наличии хотя бы одного из следующих дефектов:

поломки доски настила, опоры или упора;

наличия сквозной продольной или поперечной трещины в деревянных элементах поддона;

нарушения соединений элементов поддона;

деформации крючьев поддонов типа ПК;

деформации металлических поддонов с увеличением отклонений от плоскостности свыше 15 мм, габаритных размеров — свыше 10 мм, зазоров между элементами настила — свыше 50 мм.

6.2. Укладка кирпича и камня на поддоны должна производиться с соответствующей перевязкой рядов, обеспечивающей сохранность и устойчивость пакетов при транспортировании. Схемы различных способов укладки пакетов приведены в рекомендуемом приложении.

6.3. На кирпичных заводах, строительных объектах, прирельсовых складах и других местах погрузки, разгрузки и складирования поддонов с кирпичом должны быть оборудованы специальные площадки, обеспечивающие устойчивость и сохранность пакетов и позволяющих применять соответствующие средства механизации при выполнении погрузочно-разгрузочных работ.

6.4. Погрузка, выгрузка и перемещение загруженных поддонов должны производиться вилочными или другими подхватами, обеспечивающими жесткую опору по всей ширине поддона.

6.5. Запрещается подвергать поддоны ударным воздействиям.

6.6. Подъем поддонов с пакетами кирпича или керамических камней к рабочему месту каменщика должен осуществляться с использованием специальных подхват футляров, исключающих возможность падения кирпича и камней. Подъем пакетов на поддонах без ограждающих устройств запрещается.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие поддонов требованиям настоящего стандарта.

7.2. Гарантийный срок службы поддонов при соблюдении потребителем установленных настоящим стандартом условий хранения, транспортирования и эксплуатации составляет:

для поддонов с деревянным настилом — 1 год;

для поддонов с металлическим настилом — 2 года.

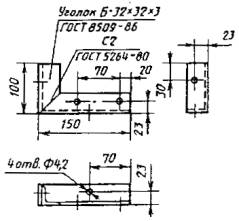

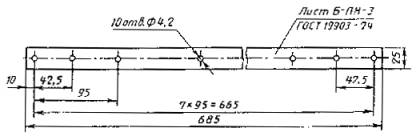

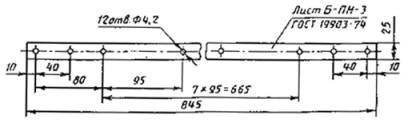

1 — настил; 2 — упор; 3 — уголок; 4 — уголок, 5 — опора; 6 — полоса

1 — настил; 2 — упор; 3 — уголок; 4 — уголок; 5 — опора; 6 — полоса

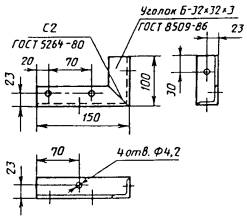

Оковки к поддонам ПОД — 520 ґ 1030 — 0,75 и ПОД — 770 ґ 1030 — 0,9

Полоса (для ПО-520 ґ 1030-0,75)

Полоса (для ПО-770 ґ 1030-0,9)

Приложение

Рекомендуемое

СХЕМЫ РУЧНОЙ УКЛАДКИ КИРПИЧА И СТЕНОВЫХ КЕРАМИЧЕСКИХ КАМНЕЙ НА ПОДДОНЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ . 1

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ .. 1

3. ПРАВИЛА ПРИЕМКИ .. 2

4. МЕТОДЫ КОНТРОЛЯ .. 2

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ . 3

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ .. 3

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ .. 3

Приложение Рекомендуемое . 6

СХЕМЫ РУЧНОЙ УКЛАДКИ КИРПИЧА И СТЕНОВЫХ КЕРАМИЧЕСКИХ КАМНЕЙ НА ПОДДОНЫ 6

Оборудование укладки строительных материалов на поддоны

Автоматическая система укладки в кубы (штабеля).

Автоматические системы укладки кирпича (тротуарной плитки) призваны увеличить эффективность производства, ускорить темпы работы, повысить ее качество и точность и дают возможность гибкой настройки и планирования процессов.

Технические характеристики и преимущества

2. Система управляется PLC с сенсорным экраном. Обмен данными в реальном времени осуществляется через Ethernet, автоматическая работа без участия человека осуществляется с помощью высокотехнологичных интеллектуальных датчиков. В случае неисправности машина автоматически останавливается, выдает сигнал тревоги и отображается место неисправности.

Двухсторонний гидравлический зажим используется для организации, зажима и укладки готовых изделий. Двунаправленный захват зажимается и ослабляется при помощи гидравлического цилиндра. Благодаря электрическому контактному реле контролируется давление зажима продукта во избежание повреждения продукта из-за слишком большого давления. В то же время, для обеспечения необходимой силы натяжения во время захвата, в точке контакта между зажимом и изделием добавляется резиновая прокладка. Вращающееся устройство главным образом осуществляет вращение двухстороннего гидравлического зажима, который приводится в движение двигателем. В соответствии с технологическими требованиями, предъявляемыми к пакетированию продуктов, каждый ярус продукции может вращаться на 90 ° по часовой стрелке или против часовой стрелки, чтобы обеспечить стабильность укладки.

Перед Вами стоит задача повышения эффективности производства? Вы хотите автоматизировать процессы? Проконсультируйтесь с нашими специалистами.

Возможны различные конфигурации машины согласно Вашего технического задания.