Сколько кирпичей заменяет керамический блок

Сколько кирпичей заменяет керамический блок

Новая марка на рынке, теплая стена нового поколения: крупноформатные поризованные керамические блоки Волгоградского завода по производству «теплой» керамики. Завод производит изделия, которые в рамках марки «Сталинградский камень» имеют название ТЕРМОБЛОК — самое доступное по цене предложение среди аналогов

Способы применения ТЕРМОБЛОКА Посмотрите видео

Волгоградский кирпичный завод по выпуску керамических блоков работает с 1953 года в Красноармейском районе города Волгограда. После значительного переоснащения производственных мощностей, завод перешел к выпуску продукции из «теплой» керамики. В 2013 году на заводе установлено современное оборудование из Австрии.

Волгоградский завод выпускает строительные керамические блоки и стеновые поризованные блоки под названием «Термоблок» — этот строительный материал можно использовать при строительстве несущих стен и перегородок между комнатами. Керамические крупноформатные поризованные блоки обладают множеством неоспоримых достоинств, к числу которых относится хорошая тепло-, звукоизолированность, прочность и долговечность, возможность ускорить темп строительства при снижении расхода кладочного раствора.

Предприятий, подобных Волгоградскому заводу, в России очень мало, однако специалисты уверены, что количество аналогичных производств будет постоянно увеличиваться, а продукция этих заводов, в скором времени станет одним из наиболее распространенных стройматериалов.

Широкое применение поризованных керамических блоков при сооружении зданий различного назначения позволит существенно снизить их конечную стоимость. Кроме того, использование уникальных стройматериалов будет способствовать значительному улучшению теплоэффективных свойств построек. Передовая технология сделает необязательным применение теплоизоляционных материалов при сооружении жилых домов, поскольку сами поризованные керамические блоки отвечают существующим требованиям теплосбережения, а также отличаются высокой прочностью и длительным сроком службы.

Преимущества ТЕРМОБЛОКА

НИЗКАЯ ЦЕНА

Главным преимуществом является относительно низкая цена ТЕРМОБЛОКА, обусловленная особенностями сырья и производства. Благодаря своей цене и свойствам ТЕРМОБЛОК очень ценится на рынке стеновых материалов и достаточно востребован среди частных строителей.

ЭКОЛОГИЧЕСКИ ЧИСТОЕ СЫРЬЁ

В производстве используется только экологически чистая глина, добытая в карьере, расположенном в Светлоярском районе, в 400 метрах от реки Волга, вдали от промышленного производства. Без примеси дополнительных компонентов.

НИЗКАЯ ТЕПЛОПРОВОДНОСТЬ

Коэффициент теплопроводности – 0,16. Чем ниже коэффициент, тем больше тепла сохраняет материал. Для сравнения, коэффициент теплопроводности пенобетона – 0,3, кирпича – 0,7.

ВЫСОКАЯ ГВОЗДИМОСТЬ

Гвоздимость – способность материала удерживать гвозди, шурупы при определенных условиях выдергивания. Высокая гвоздимость подтверждена компанией HILTI (протокол испытаний №04/14 от 21.04.2014 г.)

НИЗКАЯ НАГРУЗКА НА ФУНДАМЕНТ

Вес керамического блока формата 10.7 NF — 17,5 кг., 1 блок заменяет 10,7 кирпичей формата 1 NF. Вес одного кирпича — 4 кг. На кладку стен здания площадью 100 кв. м. требуется примерно 18618 кирпичей или 1740 блоков. Общий вес кладки из кирпича 74 тонны, вес кладки из керамического блока 30 тонн.

ВЫСОКАЯ М Е Х А Н И Ч Е С К А Я ПРОЧНОСТЬ

Механическая прочность –способность материала выдерживать нагрузку. Марка прочности нашего термоблока составляет М100 – это означает, что материал гарантировано выдерживает нагрузку в 100 кг. на 1 см2. Для сравнения марка прочности газобетона не выше М 35.

ВЫСОКАЯ МОРОЗОСТОЙКОСТЬ

Морозостойкость — способность материала выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения. Коэффициент морозостойкости термоблока составляет F50. Для сравнения морозостойкость силикатного кирпича равна F25.

Керамический блок

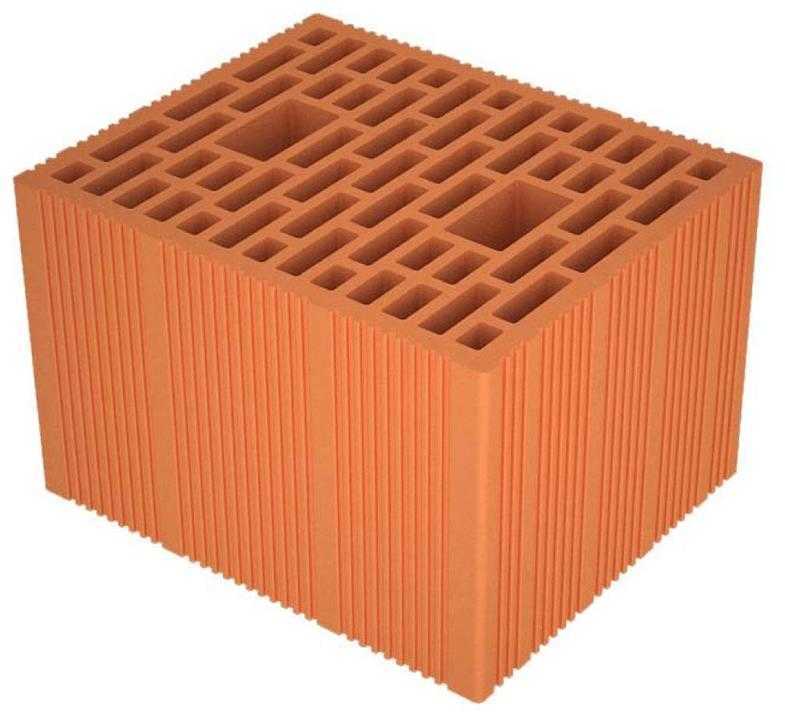

Керамический блок или керамический камень [1] — это искусственный керамический камень сложной формы, предназначенный для кладки стен, перегородок, перекрытий, ограждений и т. д. Высокотехнологичный строительный материал, представляющий собой замену пустотелому кирпичу, получаемый способом формования и обжига глины. Размер одного керамического блока в 2,1-14,9 раз превышает стандартный размер кирпича. Керамический блок имеет очень высокую пустотность: от 50 до 72 % (для пустотелого кирпича пустотность составляет 25-42 %), что обуславливает малую среднюю плотность изделия — от 650 до 1000 кг/м3.

Содержание

- 1 Альтернативные названия

- 2 Применение

- 3 Производство

- 4 Характеристики

- 5 Кладка керамических блоков

- 6 Достоинства и недостатки

- 7 См. также

- 8 Примечания

- 9 Ссылки

Альтернативные названия [ править | править код ]

Поризованная керамика, теплая керамика, крупноформатный камень, керамический камень, керамоблок.

Применение [ править | править код ]

Последнее время керамический блок получил широкое применение в жилом и промышленном строительстве малоэтажных и многоэтажных зданий (до 9 этажей). При заполнении керамическими блоками каркасных конструкций этажность здания практически не ограничена. Теплая керамика является отличным современным вариантом, как для возведения несущих стен, так и межкомнатных перегородок.

Керамический блок не является морозостойким материалом, поэтому наружные стены должны быть защищены кладкой из лицевого кирпича, штукатуркой или иным фасадным решением.

Производство [ править | править код ]

Производство керамических блоков во многом сходно с производством обычного керамического кирпича, но требует более современного оборудования. Основным материалом является легкоплавкая глина, как правило, из карьера предприятия. Для дополнительного снижения средней плотности изделий и улучшения теплотехнических характеристик продукции в глину добавляют до 50 % (по объёму) выгорающих добавок (поризаторов). Поризаторами могут служить переработанные древесные опилки, солома, торф, рисовая шелуха и многие другие материалы.

Увеличение содержания поризаторов позволяет улучшить теплотехнические характеристики изделий, но снижает их механическую прочность и технологичность производства, поскольку способность глины связывать непластичную добавку ограничены. После смешивания глины с поризующей добавкой образуется шихта, которую необходимо подвергнуть дополнительной переработке на глинорастирающих машинах. Обычно переработка включает смешивание и увлажнение в дробилке с катками и протирочной решеткой (бегунах) и прохождение через 2-3 валковые дробилки с постепенно уменьшающимися зазорами между валками (3 мм, 1,5 мм, 0,5-0,7 мм). Поскольку высокая пустотность изделий требует тонких межпустотных перегородок (5 мм, а в ряде случаев 3 мм), особенно важно раздробить до состояния волокон поризатор и каменистые включения, содержащиеся в самой глине. Это определяет использование только современного оборудования для переработки шихты.

Готовая шихта используется для формования заготовок на вакуумном прессе-экструдере. Шихта доувлажняется, дополнительно проходит через глинорастиратель, двухвальный смеситель и поступает в вакуум-камеру пресса с глубиной вакуума 0,94-0,98 атм., где из неё удаляется воздух. Из вакуум-камеры шихта выдавливается уже в виде бруса шнеком через фильеру, которая задаёт форму поверхности и пустот изделия. Нормальное давление формования глиняного бруса — 15-25 бар, что соответствует такой пластичности шихты, что заготовка не деформируется под собственным весом.

Глиняный брус разрезается на изделия металлической струной резчика. Полученные заготовки укладываются автоматом садки на сушильную вагонетку и поступают в сушилку, где происходит постепенное удаление влаги. В зависимости от свойств сырья и формата изделия, продолжительность сушки составляет от 42 до 72 часов, температура в сушилке меняется от 30 °C в начале цикла до 85-110 °C в конце.

Высушенные заготовки перемещаются автоматами разгрузки и садки на печные вагонетки и поступают в туннельную печь, где проходят обжиг в течение 40-50 часов при максимальной температуре от 900 до 1000 °C. При обжиге глина спекается в керамический черепок, а поризующие добавки выгорают, создавая внутри черепка поры, снижающие вес и теплопроводность изделия.

Обожжённые изделия разгружают, укладывают на деревянные поддоны и упаковывают в термоусадочную плёнку или стретч.

В некоторых случаях постель готового камня шлифуют, с целью использования в бесшовной (толщиной кладочного шва 3 мм)кладке на специальный клей. Применяется также набивка пустот готового камня базальтовым волокном, пенополистиролом и другими подобными материалами, с целью исключить протекание кладочного раствора в пустоты.

Впервые в России крупноформатный керамический условно поризованный блок начал выпускать в 1996 г. в Ленинградской обл.

Характеристики [ править | править код ]

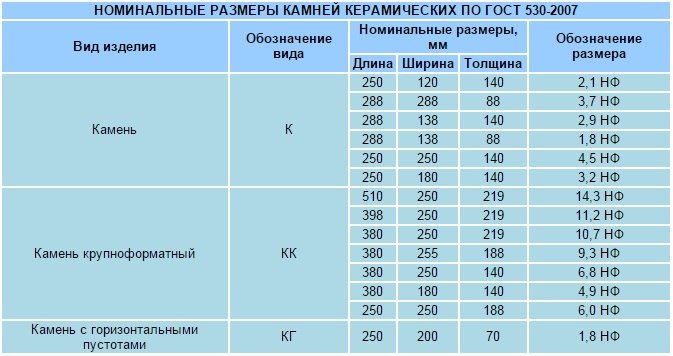

Размеры и свойства керамических блоков описываются в ГОСТ 530—2012 «Кирпич и камень керамические». Стандарт задаёт 14 типоразмеров керамического камня, которые позволяет класть стену толщиной 250, 380 или 510 мм. Наиболее употребительные типоразмеры (ДхШхВ):

- 250х120х140 мм, 2,1НФ (то есть, один камень заменяет 2,1 (фактически 2,15) стандартного кирпича (НФ — нормальный формат) размером 250х120х65 мм);

- 380х250х219 мм, 10,7НФ;

- 510х250х219 мм, 14,3НФ.

Предельные отклонения от номинальных размеров не должны превышать ±10 мм по длине, ±5 мм по ширине и ±4 мм по толщине.

Толщина наружных стенок должна быть не менее 8 мм.

По средней плотности и нормативной (не измеренной) теплотехнической эффективности керамические блоки классифицируются следующим образом:

| Средняя плотность, кг/м³ | Класс средней плотности изделия | Группа по теплотехническим характеристикам | Коэффициент теплопроводности кладки в сухом состоянии, Вт/(м·°С) |

|---|---|---|---|

| До 700 | 0,7 | Высокой эффективности | До 0,20 |

| 710-800 | 0,8 | Высокой эффективности | До 0,20 |

| 810-1000 | 1,0 | Повышенной эффективности | 0,20 — 0,24 |

| 1010-1200 | 1,2 | Эффективные | 0,24 — 0,36 |

По прочности керамический камень должен соответствовать марке от М25 до М175, в отдельных случаях встречается М200 и более.

Водопоглощение изделий не лимитируется, но обычно составляет 10-15 %.

Морозостойкость должна быть не менее 25 циклов замораживания-оттаивания.

Удельная эффективная активность Радионуклидов (Аэфф) 134 Бк/кг

Технология изготовления позволяет обеспечить керамическому блоку низкую теплопроводность (у лучших образцов от 0,08 до 0,18 Вт/м*С). В сочетании с крупными габаритными размерами керамического блока это даёт возможность проектировать стену здания как однослойную конструкцию толщиной 25, 38 или 51 см (в 1, 1,5 и 2 кирпича) без применения утеплителя по современным российским нормам СНИП, понижение которых относительно мировых про лоббировали российские строители и сами производители блоков. Высокая прочность керамического блока (М100-М125) позволяет использовать его в строительстве многоэтажных домов, а относительно низкое значение объёмного веса (600—800 кг/м3) позволяет снизить нагрузку на фундамент, тем самым уменьшить его стоимость. Отличительной особенностью теплой керамики является система паз-гребень, которая минимизирует количество мостиков холода через вертикальные швы кладки, при этом, снижает расходы на раствор.

Кладка керамических блоков [ править | править код ]

Кладка керамических блоков производится на специальный раствор «лёгкий» (теплоизоляционный) кладочный раствор, так же допускается использовать обычный цементно-песчаный или известково-цементный раствор. Консистенция кладочного раствора должна быть такой, чтобы раствор не натекал в вертикальные отверстия блоков. Толщина постельного шва выбирается в зависимости от рекомендаций производителя, как правило может составлять 12 мм. Возможна как традиционная кладка с заполнением вертикальных швов раствором, так и перевязка вертикальных швов в «паз-гребень» без раствора в вертикальных швах.

Изготовления стен из керамических блоков может быть ручным или автоматизированным. В первом случае кладка стен производится непосредственно на стройплощадке. Во втором случае стены из керамических блоков изготавливаются в цеху, а затем транспортируются на стройку, где их монтаж возможен в максимально короткие сроки с наименьшими трудозатратами. Совокупность оборудования для изготовления стен, оснастки для транспортировки и монтажа представляет собой технологию готовых стен.

Преимущества технологии готовых стен:

- оператор при осуществлении кладки всегда находится в эргономичном положении

- применение ручного крана снижает усталость рабочего

- замес раствора осуществляется автоматически

- автоматическое нанесение раствора нужной толщины

- облегчённое выставление керамических блоков

- стабильно-высокое и контролируемое качество готовых стен

Достоинства и недостатки [ править | править код ]

По сравнению с силикатными стеновыми материалами (пенобетон, газосиликатный блок, керамзитобетон и т. п.) керамический блок обладает большей механической прочностью, меньшим водопоглощением (что гарантирует сохранение теплового сопротивления стены при намокании), отсутствием ползучести (деформации под нагрузкой). Керамика, в отличие от бетонов и силикатов, после обжига не содержит влаги, что гарантирует комфортный микроклимат и сохранность чистовой отделки сразу после постройки здания. Также, керамические материалы обладают влаго- и паропроницаемостью, что гарантирует отсутствие постоянно влажных от конденсата зон на стене внутри помещения.

В отличие от пенобетонных блоков и бетонных блоков с наполнителями, производство керамического блока возможно только на крупных современных заводах, что снижает риск использования поддельной продукции и продукции со скрытыми дефектами.

В сравнении со штучным кирпичом, применение блока обеспечивает в 2-2,5 раза лучшее тепловое сопротивление стены и позволяет в 2-4 (а при кладке шлифованных блоков на клей и более) раза повысить производительность труда каменщика.

Керамический блок обладает высокой, по сравнению с силикатными материалами, тепловой инертностью, то есть временем, за которое уравнивается температура наружной и внутренней поверхности кладки.

Основным недостатком керамического блока является более высокая цена и, как правило, большие затраты на доставку от завода до потребителя, поскольку производство имеет смысл только на крупных (производительностью от 60 млн шт. условного кирпича в год) предприятиях.

Тонкие наружные стенки (чаще всего 12-16 мм) и высокая пустотность позволяют использовать для крепления к стене либо химические анкеры, либо специализированный крепеж по пустотелой керамике.

Небольшая объёмная масса и высокая пустотность (включая пустотелый кирпич : одинарный, полуторный, двойной) снижают прочность стены по сравнению с кладкой из полнотелого керамического кирпича и снижают теплоёмкость, то есть способность стены компенсировать суточные перепады температуры.

Виды керамических блоков

Керамический блок (он же керамический камень, керамоблок, теплая керамика) по своему составу схож с керамическим кирпичом, но отличается пористостью. Для получения пор в глиняный состав добавляют поризаторы (опилки, торф, солому и пр.), которые затем выгорают в печи и образуют в блоке поры. Керамоблоки отличаются друг от друга по размерам, назначению и другим характеристикам.

Виды керамоблоков по размерам

Для удобства эксплуатации керамические блоки делают кратными стандартному кирпичу. Чтобы строитель мог определить, какое количество кирпичей заменяет один керамический блок, ввели специальное обозначение — NF (НФ). Эта величина показывает соотношение размера керамоблока к номинальному формату кирпича. Например, коэффициент 4,5 NF означает, что один блок по габаритам равен 4,5 кирпичам.

Максимальное значение для указанного коэффициента составляет 14,3 NF.

Блоки отличаются друг от друга по размерам, что позволяет применять их для разных целей. Так, при возведении несущих стен рекомендуется покупать блоки длиной более тридцати сантиметров, а для строительства внутренних стен и создания перегородок подойдут блоки длиной двадцать пять сантиметров. Последние могут быть использованы и для внешних стен с утеплением, если, например, стена по техническим причинам не может быть толще 25 см. Обратите внимание, что толщину стен определяет длина блоков, поскольку их кладут длинной стороной поперек воздвигаемой стены.

По ГОСТу существует 14 типоразмеров блоков (камней керамических). Их отличием от ненормативных блоков, выпускаемых некоторыми производителями, является простота расчетов и возможность использовать в кладке керамоблоки вместе со стандартными кирпичами.

Некоторые производители указывают габариты блоков на них самих. Например, запись «440 П + Г» обозначает блок длиной 440 мм с системой «паз-гребень». Аналогичный вариант на английском языке будет таким: «440 P + W». Некоторые производители предпочитают в качестве единицы измерения длины использовать не миллиметры, а сантиметры.

Виды керамических блоков по назначению

По своему назначению керамоблоки делят на рядовые и лицевые. Из названия очевидно, что рядовые блоки предназначены для основной кладки стен. Отличаются они друг от друга габаритами. Лицевые блоки предназначены для облицовки стен, однако могут применяться и для основной кладки. Они могут иметь текстурированную или гладкую поверхность, а также содержать в своем составе какой-либо красящий пигмент, что позволяет создавать конструкции разных цветов.

Также керамические блоки могут быть цельными и доборными. Первые используют для кладки стен, а вторые — для кладки углов. К последним относятся угловые и половинчатые блоки. С помощью угловых блоков создается угол с перевязкой кладки. При этом вертикальный шов нижнего и верхнего рядов оказывается на середине блока. Керамоблоки-половинки также позволяют сделать перевязку швов в кладке. С их помощью выкладывают дверные или оконные проемы.

Иногда производители предлагают покупателям готовые комплекты материалов, в которые входят самые разные элементы. Кроме основных блоков в такие комплекты включают блоки для кладки углов, для заполнения пустот в стенах, для создания перекрытий, дверных и оконных проемов. Это могут быть блоки с какими-то специфическими свойствами, например, с высокой сейсмоустойчивостью. Все блоки из одного набора идеально подходят друг к другу, что избавляет строителей от многих проблем во время строительства.

Производители керамических блоков

Керамоблоки отличаются друг от друга не только по качеству, которое обеспечивают их производители. Так как каждый производитель использует свое сырье и технологии выпуска теплой керамики, готовая продукция может отличаться по характеристикам и цене.

Среди популярных по керамическим блокам стоит отметить бренды Wienerberger, Braer, «Керакам», «Гжель», «Кетра». Часто возникает вопрос, керамоблоки каких производителей лучше. Ответ на этот вопрос зависит от поставленных целей. При выборе керамоблоков обращайте внимание на преимущества материалов каждого производителя. Например, популярные блоки Porotherm бренда Wienerberger отличаются высокой прочностью, устойчивостью к ультрафиолету, совместимостью с любыми отделочными материалами. Важно не покупать материалы у неизвестных производителей, которые зачастую привлекают покупателей низкой ценой. Расплатой за это может быть большой процент боя продукции и деформация дома после строительства.

Если вы не можете определиться с тем, какой керамический блок лучше для строительства вашего дома, рекомендуем обратиться в нашу компанию. Мы подберем материалы и построим вам дом, который будет наилучшим образам соответствовать вашим желаниям и возможностям.

Керамические поризованные блоки

Керамические поризованные блоки/теплая керамика

Калужский завод TEREX |

Тульский завод Braer |

Владимирский завод Wienerberger |

Белорусский завод Радошковичи |

Керамический блок — это искусственный керамический камень сложной формы, предназначенный для кладки стен, перегородок, перекрытий, ограждений и т. д. Высокотехнологичный строительный материал, представляющий собой альтернативу пустотелому кирпичу, получаемый методом формования и обжига глины. Размер одного керамического блока в 2,1-14,9 раз превышает стандартный размер кирпича. Керамический блок имеет очень высокую пустотность: от 50 до 72 % (для пустотелого кирпича пустотность составляет 25-40 %), что обуславливает малую среднюю плотность изделия — от 650 до 1000 кг/м3.

Альтернативные названия

Поризованная керамика, теплая керамика, крупноформатный камень, керамический камень, керамоблок. Название согласно ГОСТ 530—2012 — камень керамический.

Применение

Последнее время керамический блок получил широкое применение в жилом и промышленном строительстве малоэтажных и многоэтажных зданий (до 9 этажей). При заполнении керамическими блоками каркасных конструкций этажность здания практически не ограничена. Теплая керамика является отличным современным вариантом, как для возведения несущих стен, так и межкомнатных перегородок.

Керамический блок не является морозостойким материалом, поэтому наружные стены должны быть защищены кладкой из лицевого кирпича, штукатуркой или иным фасадным решением.

Характеристики

Размеры и свойства керамических блоков описываются в ГОСТ 530—2012 «Кирпич и камень керамические». Стандарт задает 14 типоразмеров керамического камня, которые позволяет класть стену толщиной 250, 380 или 510 мм. Наиболее употребительные типоразмеры (ДхШхВ):

250х120х140 мм, 2,1НФ (то есть, один камень заменяет 2,1 стандартного кирпича размером 250х120х65 мм);

380х250х219 мм, 10,7НФ;

510х250х219 мм, 14,3НФ.

Предельные отклонения от номинальных размеров не должны превышать ±10 мм по длине, ±5 мм по ширине и ±4 мм по толщине.

Толщина наружных стенок должна быть не менее 8 мм.

По средней плотности и нормативной (не измеренной) теплотехнической эффективности керамические блоки классифицируются следующим образом:

| Средняя плотность, кг/м³ | Класс средней плотности изделия | Группа по теплотехническим характеристикам | Коэффициент теплопроводности кладки в сухом состоянии, Вт/(м·°С) |

|---|---|---|---|

| До 700 | 0,7 | Высокой эффективности | До 0,20 |

| 710-800 | 0,8 | Высокой эффективности | До 0,20 |

| 810-1000 | 1,0 | Повышенной эффективности | 0,20 — 0,24 |

| 1010-1200 | 1,2 | Эффективные | 0,24 — 0,36 |

По прочности керамический камень должен соответствовать марке от М25 до М175, в отдельных случаях встречается М200 и более.

Водопоглощение изделий не лимитируется, но обычно составляет 10-15 %.

Морозостойкость должна быть не менее 25 циклов замораживания-оттаивания.

Технология изготовления позволяет обеспечить керамическому блоку низкую теплопроводность (у лучших образцов от 0,08 до 0,18 Вт/м*С). В сочетании с крупными габаритными размерами керамического блока это даёт возможность проектировать стену здания как однослойную конструкцию толщиной 25, 38 или 51 см (в 1, 1,5 и 2 кирпича) без применения утеплителя по современным российским нормам СНИП, понижение которых относительно мировых про лоббировали российские строители и сами производители блоков. Высокая прочность керамического блока (М100-М125) позволяет использовать его в строительстве многоэтажных домов, а относительно низкое значение объемного веса (600—800 кг/м3) позволяет снизить нагрузку на фундамент, тем самым уменьшить его стоимость.Отличительной особенностью теплой керамики является система паз-гребень, которая минимизирует количество мостиков холода через вертикальные швы кладки, при этом, снижает расходы на раствор.

Достоинства и недостатки

По сравнению с силикатными стеновыми материалами (пенобетон, газосиликатный блок, керамзитобетон и т. п.) керамический блок обладает большей механической прочностью, меньшим водопоглощением (что гарантирует сохранение теплового сопротивления стены при намокании), отсутствием ползучести (деформации под нагрузкой). Керамика, в отличие от бетонов и силикатов, после обжига не содержит влаги, что гарантирует комфортный микроклимат и сохранность чистовой отделки сразу после постройки здания. Также, керамические материалы обладают влаго- и паропроницаемостью, что гарантирует отсутствие постоянно влажных от конденсата зон на стене внутри помещения.

В отличие от пенобетонных блоков и бетонных блоков с наполнителями, производство керамического блока возможно только на крупных современных заводах, что снижает риск использования поддельной продукции и продукции со скрытыми дефектами.

В сравнении со штучным кирпичом, применение блока обеспечивает в 2-2,5 раза лучшее тепловое сопротивление стены и позволяет в 2-4 (а при кладке шлифованных блоков на клей и более) раза повысить производительность труда каменщика.

Керамический блок обладает высокой, по сравнению с силикатными материалами, тепловой инертностью, то есть временем, за которое уравнивается температура наружной и внутренней поверхности кладки.

Основным недостатком керамического блока является более высокая цена и, как правило, большие затраты на доставку от завода до потребителя, поскольку производство имеет смысл только на крупных (производительностью от 60 млн шт. условного кирпича в год) предприятиях.

Тонкие наружные стенки (чаще всего 12-16 мм) и высокая пустотность позволяют использовать для крепления к стене только химические анкеры .

Небольшая объемная масса и высокая пустотность снижают прочность стены по сравнению с кладкой из керамического кирпича и снижают теплоёмкость, то есть способность стены компенсировать суточные перепады температуры.

Вы можете сделать заказ на кирпич поризованный крупноформатный

по телефонам:

8(926)917-50-62,8(905)557-12-15,

Керамические блоки

Каким мы хотим видеть дом? Конечно, красивым, уютным и теплым, а также обязательно – прочным. Хотелось бы, чтобы построить такой дом можно было быстро, просто и с небольшими затратами, а помогут этому поризованные керамические блоки, об эксплуатационных свойствах и конкурентных преимуществах мы расскажем подробнее.

Из чего же построить прочный дом? Странный вопрос – конечно, из камня! Но сегодня натуральный камень доступен только для возведения роскошных особняков. Обычные каменные дома строят из камня искусственного: всем известных кирпичей, пенобетонных и газосиликатных блоков, а так же крупноформатных поризованных керамических блоков, или альтернативное название которое можно применить «теплой керамики», – которая объединила в себе все преимущества традиционных материалов, избавившись от присущих им недостатков.

«Керамический блок» – кирпич ХХI века

Всем хорош керамический (глиняный) кирпич: он прочен, надежен и долговечен, обладает паропроницаемостью, что позволяет регулировать влажность воздуха и поддерживать благоприятный микроклимат в доме. Вот только с теплопроводностью у кирпича не очень. Чтобы соответствовать современным нормам по теплозащите зданий, стена из полнотелого кирпича должна иметь толщину 2,5 м! Можете представить дом с такими стенами? Но и это не все. Кирпичи в кладке скрепляются раствором, теплопроводность которого еще выше. Тепло уходит из дома и через кирпич, и через сетку горизонтальных и вертикальных кладочных швов.

Инженерная мысль придумала кирпичи со сквозными пустотами и множеством мельчайших пор внутри для удержания воздуха – лучшего теплоизолятора, а так же «теплые» кладочные растворы с пониженной теплопроводностью. Это улучшило положение, но все равно сегодня экономически и технически оправданная стена толщиной в 1,52 кирпича обязательно требует утепления. Это относится как к керамическому «красному» кирпичу, так и к силикатному «белому». Физические параметры этих видов кирпича различаются непринципиально.

В итоге любая кирпичная стена превращается в слоеный «пирог» из несущего материала, утеплителя, паро и влагозащитных мембран. Это сводит на нет экологичность и паропроницаемость кирпича, усложняет и удорожает конструкцию стены, увеличивает время ее возведения и риск повреждения от сырости и конденсата.

Сегодня только один строительный материал позволяет реализовать весь комплекс требований к качественному малоэтажному дому. Это «теплая керамика», а если полностью – крупноформатные поризованные керамические блоки. По своей сути керамические блоки и есть кирпичи – только более крупные и со сложной внутренней структурой. Именно эти качества и обеспечили «теплой керамике» ее главные преимущества. От кирпичей блоки взяли прочность, долговечность и экологичность. От блоков из легких бетонов – малую теплопроводность и крупный формат, улучшающий теплозащитные свойства стены, ускоряющий и удешевляющий процесс ее возведения.

Крупноформатные поризованные керамические блоки

При производстве керамических поризованных блоков в глину добавляют горючие добавки. При обжиге они сгорают, образуя в теле кирпича множество мельчайших пор, наполненных воздухом (поэтому блоки называют поризованными). Но главное – кроме мелких пор внутри керамических блоков сформовано множество пустот, также наполненных воздухом. Эти пустоты спроектированы так, чтобы путь, который проходит тепло по внутренним стенкам такого блока, был максимально длинным. За счет этого они хорошо нагреваются, меньше проводят тепло и лучше его сохраняют. Поры и пустоты резко снижают теплопроводность блоков – она у них в несколько раз ниже, чем у кирпича. При той же прочности (М100-М150) и морозостойкости (F50).

Вдобавок керамические блоки крупнее обычного кирпича: в зависимости от вида один блок заменяет от 2х до 14ти кирпичей! Боковые поверхности выполнены так, что при кладке соседние блоки стыкуются в прочное пазогребневое соединение, образуя клиновидный замок без раствора. В итоге при возведении стены из керамических блоков в 5 раз снижается число кладочных швов и уменьшаются потери тепла.

Крупный формат, внутренняя структура и особая форма керамических блоков работают на сохранение тепла. Потому эти блоки и заслужили название «теплая керамика».

Что это дает по сравнению с кирпичом? Главное возможность возводить однослойную несущую стену толщиной всего лишь 0,38 м, 0,44 м или 0,51 м под отделку любыми фасадными материалами. А это – экономия на утеплителях и работе, на растворе, на общем весе здания и массивности фундамента, увеличение полезной площади дома и сокращение времени его постройки.

Прибавьте к этому экологичность, хорошую звукоизоляцию, паропроницаемость «теплой керамики», ее способность смягчать перепады температур и регулировать влажность в помещении. «Теплую керамику» по праву можно назвать кирпичом ХХI века, вобравшим в себя лучшие черты своего предшественника.

Итоги:

Итак, «теплая керамика» – лучший выбор для строительства комфортного, теплого и прочного дома. Вопервых, существенное улучшение теплозащитных свойств стены за счет уменьшения числа вертикальных и горизонтальных кладочных швов. Ведь теплопроводность швов намного хуже, чем у кирпича, и большое их количество при традиционной кладке позволяет теплу уходить через «сетку» швов из дома на улицу.

Во-вторых, прямую экономию средств дадут существенное снижение расхода кладочного раствора, возможность облегчить и удешевить фундамент дома за счет легкости блоков.

В-третьих, получим серьезное ускорение процесса возведения стены. Экономим время, которое, как известно, деньги. Блоки удобны в работе: они легко режутся, хорошо отделываются фасадными материалами. Большой выбор доборных элементов позволит выполнить все узлы конструкции дома, включая эркеры. Стены из керамических блоков возводятся быстро – как конструктор. Возвести один этаж среднего загородного дома можно за неделю. И никакой возни с утеплителями!

Недаром керамические блоки завоевывает все большую популярность в Европе, где знают толк в красивых и надежных домах и экономном расходовании энергии.

Собственно, этот материал и пришел к нам из Австрии, где почти 40 лет назад его разработала компания Wienerberger, всемирно известный производитель керамических стройматериалов. Сегодня «теплая керамика» под различными марками производится и в России, с европейским качеством.