Пластическое формование

Пластическое формование

Пластическое формование кирпича, труб, черепицы выполняется из пластических глиняных масс с влажностью 18—22% выдавливанием через профилированные мундштуки ленточных винтовых (шнековых) прессов. Бывают вакуумные (СМ-1098, СМК-133, СМК-28, СМК-443А и др.) и безвакуумные СМ-58, СМ-294, СМК-21) прессы, состоящие из корпуса, шнекового механизма, привода, головки и мундштука.

Для изготовления обыкновенного глиняного кирпича наиболее пригодны легкоплавкие глины средней и умеренной пластичности. Готовая формовочная масса забирается из смесителя с помощью подающего шнека и перемещается в вакуум-камеру. Перед подачей в вакуум-камеру глиняная масса уплотняется в конусной части смесителя, заполняет его выходную часть, проходит через кольцевое отверстие и разрезается ножами на слои небольшой толщины (10—15 мм). В вакуум-камере происходит дезаэрация (удаление воздуха) массы, которая с помощью питающего валка подается на винтовой шнек пресса, проходит по его корпусу и выталкивается через прессовую головку и мундштук. При формовании обыкновенного кирпича мундштук имеет прямоугольное сечение, а при изготовлении пустотелых камней в мундштуке пресса устанавливают пустотообразующий сердечник, состоящий из скобы, стержней и кернов (насадок), профилирующих отверстия;в изделиях. Для формования черепицы используют фасонные вставки в виде узкой щели, а для керамических труб — кольцевые. Мундштуки при вакуумном прессовании полнотелого кирпича выполняют стальными или чугунными длиной 150—300 мм и конусностью 4—16% (рис. 7). Длина и конусность мундштука зависят от качества сырья.

Рис. 7. Виды мундштуков а — для изготовления пустотелого кирпича; б — труб (со стороны входа глины); в — ленточной черепицы; г — черепицы «бобровый хвост» (с выходом двумя лентами)

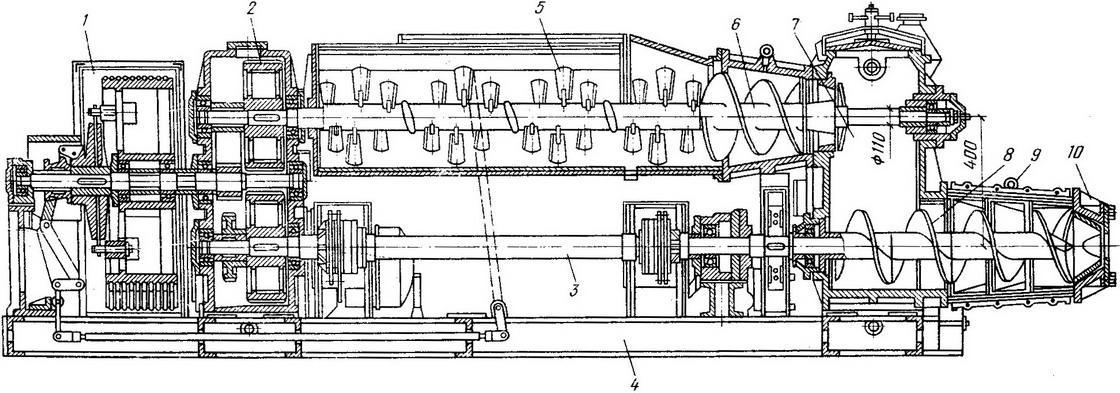

Рис. 8. Ленточный комбинированный вакуумный пресс СМ-443А 1 — коробка привода; 2 система передач; 3 вал; 4 — станина; 5 — смеситель; 6 — верхний шнек; 7 — вакуум-камера; 8 — нижний шнек; 9 — цилиндр; 10 — головка пресса

В процессе формования мундштук орошается водой или масляной эмульсией, нефтепродуктами и другими материалами, уменьшающими трение массы о стенки. Это способствует формованию глиняного бруса и кирпича-сырца с более четкими гранями, прямыми углами и ребрами. Из мундштука пресса выходит глиняный брус, который разрезается полуавтоматическим резательным аппаратом СМК-163 или СМ-678А на изделия нужного размера. Отбор кирпича-сырца от пресса и укладку его на транспортные средства, доставляющие сырец к месту сушки и обжига, осуществляют автоматически. Для этого могут быть использованы автоматы-укладчики СМК-127, ГКЗ-1 и др. Уложенный на сушильные рамки кирпич-сырец транспортируют в сушилки с помощью семиполочных СМ-46 или десятиполочных вагонеток, консольных вагонеток СМК-110 и др. Полнотелые кирпичи из пластических масс обычно прессуют на безвакуумных, а пустотелые — на вакуумных прессах (рис. 8). С помощью вакуума из глины удаляется воздух, и она становится более связной и плотной. При этом прочность кирпича-сырца повышается в 1,5 раза, прочность обожженного изделия — на 30—40%, водопоглощение снижается на 10—15% и на 3—4% увеличивается средняя плотность. Вакуумирование позволяет использовать формовочную массу более низкой влажности. Однако вследствие повышения перепада влажности за счет уменьшения влагопроводности массы в процессе сушки в кирпиче-сырце могут появиться трещины. Во избежание этого желательно сочетать вакуумирование с пароувлажнением. Вакуумирование массы позволяет использовать сырье низкого качества, производить крупногабаритные изделия сложной конфигурации (подоконные доски, наличники, керамические трубы, архитектурные детали и др.).

автореферат диссертации по строительству, 05.23.05, диссертация на тему: Совершенствование технологии производства керамического кирпича с использованием побочных продуктов промышленности

Автореферат диссертации по теме «Совершенствование технологии производства керамического кирпича с использованием побочных продуктов промышленности»

Санкт-Петербургский государственный архитектурно-строительный университет

Щ правах рукописи

Сергей Васильевич. I

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ КЕРАМИЧЕСКОГО КИРШЧА С ИСПОЛЬЗОВАНИЕМ

ПОБОЧНЫХ ПРОДУКТОВ ПРОМЫШЛЕННОСТИ

05.23.05 — Строительные материалы и изделия

диссертации на соискание’ ученой степени кандидата технических наук

Работа выполнена в Санкт-Петербургском государственном архитектурно-строительном’университеуе.

Научный руководитель — Лауреат Ленинской и премий Совета Шнистров СССР, заслуженный деятель науки и техники РСФСР, почетный член РААСН «и штровской- Академии наук и искусств, доктор технических наук, профессор Боженов П. И. •

Офшшальные оппоненты: доктор технических наук, профессор Шпова О. С,

кандидат технических наук, профессор Инчик Е Е

Ведущее предпрятие — ЗАО » Ленстройютериалы»

Зашита состоится » 13 » января 1698 г в 14 ч. на -заседании диссертационного совета К. 063.31.02 при. ^Санкт-Петербургском государственном архитектурно-строительном университете по адресу:’ ‘ 198005, Санкт-Петербург, ул. 2-я Красноармейская, д. А, ауд. 521-с. .

С диссертацией модао ознакомиться в ..библиотеке Университета. . . ‘ , ■ * , Автореферат разослан «//» декабря 1997 г.

к. т.н.- ^¡/¿У^гЗ’^ Козлов Е. А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ .

] Актуальность работы В настоящее ¡время в России насчитывается.¡более 1000 заводов по производству-.керамического кирпича, большинство из которых работает по пластическому способу. Формовочная влажность на них составляет 18-22%. Необходимо совершенствование ‘> технологии с целью’ снижения Формовочной- влажности и интенсификации производства. Побочные продукты промышленности имеются в каждом регионе. Они ухуд-t, шактг экологическую йбстановку.и занимают участки земли, пригодные 1 для земледелия. Поэтому задача получения керамического кирпича с использованием , побочных продуктов промышленности с улучшенными . эксплуатационными свойствами в настояше время актуальна как с точки зрения решения экологических проблем, так и с точки зрения применения экономически целесообразны* технологических решений.

Настоящая работа выполнялась по .тематическим планам ^стройматериалов СССР, Госстроя СССР и РФ, а также по государственным научно-техническим -программам «Ротор», «Стройпрогресс» и «Строительство», по хозяйственным договорам с отдельными предприятиями . и организациями. Часть исследований проводилась по.совместным темаг тическш планам с институтами -УРАЙНЙИСТРОМ1РОЕКТ, ВНИИСТРОМ. другая ‘часть по заданию СПбГАСУ — с ЛЕНЗНИИЭП, Ульяновским политехнически),? институтом, Ленинградским механическим институтом, Ленинградским ‘институтом водного транспорта и другими организациями. • • —

Цель и задачи исследования- .

Цель диссертационной.работы заключалась в разработке научно-технических основ получения, керамического кирпича с улучшенными эксплуатационными свойствами при использовании побочных продуктов йромышленности.

Для выполнения поставленной цели в рйжэте необходимо было’ решить следующие задачи-. Щ;’

1. Изучить ыехайизм формирования, коагуляционной структуры сыр ца при использовании побочных продуктов промышленности.

‘ 2,-Снизить формовочную влажность сырца с целью сокращения технологического цикла производства.» u*r » ■

а Исследовать процессы,удаления влаги из керамического сырца при o6pa6ol;e его в’ вакуумё icait способе ‘подготовки -к обжигу]

4. Определить параметры вибрационного и электроосмотического воздействий при пластическом Формовании кирпича с целью дальнейшего снижения его формовочной влажности. ‘

5. «Исследовать абразивность керамических масс различного сос- . тава и влажности с использованием побочных продуктов промышленности. 1 ‘

6. Провести опытно-прошшленную апробацию результатов лабораторных исследований. Исследовать физико-механические свойства керамического кирпича, полученного’ в заводских условиях. ‘

Метод исследований — комплексный, включающий физико-механические методы и рентгенофазовый метод с использованием ЭВМ. .

1. Изучены особенности механизма формирования макроструктуры / керамического сырца с использованием побочных продуктов промышленности. Усовершенствована методика расчета состава шихты, что позволило получить изделия высокого качества.

2. Исследовано влияние вибрации, электроосмоса на улучшение качественных характеристик сырца с использованием побочных продуктов промышленности, позволяющих значительно сократить технологический цикл производства кирпича.

3. Предложена обработка отформованного сырца в вакууме- взамен традиционной сушки.

4. Изучены физико-механические свойства сырца и обояенного _ камня, полученных при- пластическом формовании с’воздействиями вибрации и электроосмоса, а также после обработки сырца . в вакууме взамен сушки.

5. Исследовано влияние керамических масс на износ шнека лабо-.раторного пресса. Показано, что существенно^ влияние на абразивность маср оказывают- их влажность и размер зерен побочных продуктов ‘ промышленности. •

6. Установлено, что», управляя макроструктурой сырца, можно получить, кирпич высокого качества при сокращении времени производственного цикла. ‘ о

Получены .2 авторских, свидетельства на способ производства сте-ьовыл.керамических изделий и устройство для исследования реологи-ч^ьда све-йстг. керамических масс.

Практическое значение работы:

1. Опредеденц научно обоснованные критерии оценки технических свойств побочных продуктов промышленности, рекомендуемых в качестве сырья дЛя производства изделий грубой керамики. Исследованы 14 их видов,-а также глины 16 месторождений^

2. Новый метод расчета состава шихт позволил проектировать высокие заранее заданные эксплуатационные свойства кирпича.

; 3. Проведены промышленные испытания.разрабЬтанных шихт с ис-

поапосзняем побочннх продуктов » промышленности иа ряде предприя- • 1 тий: заводе им. Свердлова (С.-Петербург), завода М. 1 С г. Челябинск) г Дймотровградском КОМ (Ульяновская, область),, заводе «Псков-кирпич» иг других. Выпущенные изделия соответствовали ГОСТ, марочность их была выше, чем заводских. На Красковском опытном, заводе в результа-‘ те выпуска б опытных партий кирпича были отработаны технологические параметры технологии. Она была сдана межведомственной комиссии Мйнпромстройматериалов СССР, и рекомендована к широкому внедрении

4. Определены Параметры вибрационного и электроосмотического . воздействий при пластическом Формовании изделий о использованием побочных продуктов промышленности в лабораторных условиях. Опробо-

. ван экспериментальный мундштук с злектроосмотическим воздействием на АОЗТ НПО «Керамика». Установлено, что с использованием электроосмоса дополнительно снижается формовочная влажность на 1-2X, по-

вышае’йя пластическая прочность сырца и снижается нагрузка на двигатель пресса’на 5-10%.

5. Разработаны документы: техническое задание на проектирова-, нйе завода производительностью 40 млн. шт. условного кирпича.а год

плас’тнчеЫгого формований- с использованием поточно-конвейерный линий со скоростными режимами сушки и обжига кирпича; рекомендации по подбору составов шихт и обработке-изделий в вакууме взамен традиционной сушки. , *

6. Эффективность’ усовершенствованной* ехнологии:’ производства строительного кирпича заключается в .?

35. 0.’90 0,30 118 е,2у

* 40 1.05 0,29- 114 12,2

1 •• 45. 1.10 0,27 . 108 17,0

‘ Г. 50 1.20 0,25 105 19,2

12,64 . 0.5 «а. 0.62 . 140

| X 12,35 11.18 25 ;0,70 0,41. 130 7,0

1 35 1,00 0,33 120.. 14,3

. V- 45 1.20 0.27 115 18,0

к ■■ 55 1.32 9.рг 110′ 21,4

Шлак — * 60.44. глиняное» тесто-; 39, (ЗХ ‘

-Шлак -‘63%, глиняное тео-то’- 37%

Физико-механические характериртики образцов на основе миасской глины и ваграночного шлака, отформованных на лабораторном прессе о использованием вибрации ‘ ::

■ ‘Состав масо В/Г ФорУовоч- Пласти- Нагрузка ‘,

• >ная влаж- ческая • на двига- —

• / • ность, Z прочность тель.пресса,

Шлак — 72Х, глиняное 0,6 10,82 — » > 250

■Окончание табл. 2

» . • ; 1 I , 2 ‘ 3 : • 4 ‘ 5

1 зс^о — 28% без-дрбав-

э гэ с добавкой 0-3

количестве б,1%| 0Г.5 10,80 0,29 . ‘-230-250’

Э »1«^? С>?*з 0 0.7 11,69 0,27

э г-э с добавкой’ СгЗ ‘■ •

кол!!честве 0,1%- 0,7 ,11,75 • 0,25 200-230

лак’- 682, глиняное

есто — 38% бездобав-

и С-3 0,5 12,25 0,17 170-180.

о ав’ ■ ‘ ■ 0.7 13,62 0,15 140-150

лак — 52%,. глиняное О ‘

есто — 48% без добйв- ‘* V

и С:3 ‘ 0,4 ■13’.30 0,14 ■ 140-150

1лак — 42%, -глиняное

ест9 — 58% без до-

авки С-3 0,38 16,41 0,12 120-130

• . АЗразивность масс ¡га основе кембрийской глт.ы и ваграночного шлака «

Состав массы Аормовоч- ‘ Штерн массы Нагрузка на Давлевйе нал влаА- шнеком, г двигатель в мунд-ностьД пресса, А штуке, КПа

?лина — 37%, мак -631*

50-60 90-100 170-190

Окончание табл. 3

Глина — 70%, шлак — 30%» •f’ 17,2 1 л» 50-60 0,5-1,0

Глина — 70%, песок морской «30% 17,3 — 4 ‘. 1 50-60 ‘ • . 0,5-0,9

ряженном режиме. При этом происходит износ их рабочих органов, изнашивание металла массой определяется ее физико-механическим свойством, называемым абразивностыо ( -табл. 3). ,

Как видим из таблицы, простое снижение-влажности в пределах’ одногр состава приводит к значительному росту нагрузки на двигатель пресса и давления формования, а следовательно,vjk износу материала шнека; Показано. что замена песка ваграночным шлаком не приводит к росту абразивности. Расчетный’ состав, .’массы с влажностью .12,6% приводил к такому же износу шнека, как и состац, с песком.

В четвертой главе приведен анализ данных, полученных’ при сушке сырца и формировании эксплуатационных характеристик изделий.

Интенс^ность сушки керамических изделий пластического формования можно рассматривать как скорость, обусловленную параметрами, теплоносителя, типом сушилки и т. д., и как максимально допускаемую скорость сушки, обусловленную структурно-механическими свойствами изделия, его размерами, и т.д. По методу А. Ф. Чйжского .был рассчитан рациональный режим сушки, основанный на связи между чувствительностью шихт к «сушке и приведенной максимально’допускаемой. интенсивностью сушки изделий. Срок сушки составил 6 ч.

На Красковском опытном заводе были отформованы две опытные’ партии/кирпича на основе бескудниковской глины и топливного, шлака следующих составов: глина- Б3%, шлак — 47% nffli формовочной влажности 11,82; и глина — 4Й%,’ шлак — -57% при формовочной влаж-йости. 12,7%. Кирпич сушили в щелевой прямоточно-противоточной сушилке конструкции ВНИЙСТРОМ. Влагоотдача кирпича представлена на рис. 1. Через 3 ч сушки остаточная влажность кирпича составляла соог

сушилке в течение 6 ч:’ . > * ‘ /

1 — кирпич состава: глина бесгсудниковская — 63%, шлак — 47%;

2 — кирпич состава; глина бескудниковская — 43Х,/илак- 57%; 3,4 .-^температура сухого и мокрого термометров

ветственно 2,14 и 2,92% при воздушной усадке 3,5 и 3,16%.

При конвективной сушке изделий движение влаги практически » обусловлено градиентами’влажности и температуры ( по уравнению ыасссшереноса А. а Лыкова). -Более быстрому прогреву середины сырца способствовал каркас из грубозернистого компонента Увеличению скорости сушки способствовали больший градиент влажности глиняного тёс* та и лучшая влагопроводность разработанных»масс. «, » Рассматривая вакуумирование как способ снижения влагосодер-жания в свете основного эакона переноса влаги ( третий член урав-.-нешга А.Елгава), шяго полагать; что тем самым будут полнее использоваться физические процессы для удаления влаги из сырца по сравнеийю с конвективной сушкой. Отфоршванные на лабораторном, прессе образцы перед обжигом подвергали обработке в вакуут при остаточном давлении 9,33-0,01 кПа и температуре 30-80*0 в течение 0;083-0,25 ч. Результаты исследований Представлены в табл.4.

Грубозернистый й компонент

ЛгнточныД пресс Вакуум: камера Обжиг .

Склад готовой продукции

Рис. 2. Схема производства керамических стеновых • изделий с обработкой сырца в вакууме

«Зля сравнения параллельно обжигали образцы, выс$^енные на’ воздухе. Влажность сырца госле подогрева при различной температуре

снижается на 2,06-3,762. Пластическая прочность возрастает до вна-

Влажность кирпича при пластическом формовании

В технологии керамики применяются три способа формования изделий: из пластичных масс, полусухое прессование и литье из шликеров. От этого зависит и способ подготовки массы: для пластического формования готовят пластичные массы с влажностью 18…22%, для полусухого прессования готовят массы с влажностью 6…9%, а для шликерного – с влажностью 45…55%.

Массы подбирают по минералогическому составу, устанавливая требуемое соотношение глины, кварца, полевых шпатов и других добавок. Для грубой строительной керамики массы подбирают чаще по зерновому составу. Приготовление масс осуществляют чаще весовой дозировкой компонентов по утвержденному рецепту. Она дает более точное соотношение, чем объемная.

Формование из пластичных масс применяется для стеновой керамики, если карьерная влажность близка к формовочной (18…22%), а глины содержат мало каменистых включений. Пластичными массами называют такие, у которых сила внутренней связи больше сил поверхностного сцепления (адгезии). Пластическое формование производится: на ленточных прессах, штамповкой в гипсовых или металлических формах и вручную (лепка).

Формовка на ленточных прессах применяется вакуумная и безвакуумная. Ленточный пресс представляет собой закрытый металлический короб, в котором вращается вал с винтообразными лопастями, нагнетающими массу в сторону выходного отверстия. Характер движения массы и ее структура зависят от пластичности массы, влажности и внутреннего трения. Из-за разной скорости движения массы в ленточных прессах ее слои имеют постоянный сдвиг относительно друг друга, что является источником дефектов. Снижают эти напряжения увеличением влажности массы, повышающим её связность. Снижение влажности приводит к перегрузкам и авариям в работе пресса. Добавки крупного песка затрудняют сдвиг (сшивают слои), а мелкий повышает склонность к разрыву сплошности за счет снижения связности глин. Паровое увлажнение повышает способность масс к восстановлению сплошности. Для уменьшения внешнего трения и напряжения в слоях, прилегающих к стенкам пресса, вводят ПАВы. Вакуумирование повышает связность, но при нарушениях сплошности за счет сдвига труднее ее восстановить. Поэтому глубину вакуума снижают для высокопластичных глин и повышают для малопластичных.

Для каждого вида глин подбирают шаг лопастей шнека (меньше для малопластичных глин), а угол их наклона менее 28° и 28. 30° соответственно. Скорость вращения шнека во избежание срыва сплошности должна быть менее 32 об/мин. Она подбирается для каждой массы экспериментально, иначе возможно проворачивание массы (чтобы избежать проворачивания делают рифление внутренней поверхности корпуса). Зазор его у стенки не более 3 мм , иначе увеличится трение, снижая давление.

Площадь выходного отверстия должна быть в пределах:

где Fk и Fn – площадь поперечного сечения корпуса и изделия cоответственно.

Длина головки пресса должна быть 150. 300 мм. Короткая приводит к усилению скорости в центре (влияние шнека), длинная – к усилению бокового трения, что приводит к образованию свилей. Поэтому длина и конусность головки должна обеспечить равномерную скорость движения массы по сечению бруса. Для пластичных масс конусность головки должна быть 10. 15%.

Для обеспечения надежной работы вакуум-пресса необходимо применять решетчатые керамические насадки, где конденсируется влага. Превышение влажности массы или ее занижение приводит к срыву вакуума из-за переполнения вакуум-камеры глиной. На выходе из пресса брус не должен иметь свилей и разрывов сплошности, которые приводят к растрескиванию и браку.

Штамповка из пластичных масс применяется при изготовлении черепицы, электроизоляторов, капселей. Плоские (несимметричные) изделия штампуют в гипсовых или металлических формах, укладывая в них валюшки; применяются салазочные или револьверные прессы. Давление прессования зависит от объема изделия и пластичности массы.

Вытачивание из пластичных масс производится для изделий формы тел вращения (изоляторы, трубы). Оборудование: гончарный круг, станок с вращающимся столом, шпинделями и шаблонами, центробежная форма. Подъемом вращающегося шпинделя пласт глины подводится под шаблон, который обжимает массу и «разводит» ее до необходимой конфигурации, а нижний или внутренний формует внутреннюю поверхность.

Лепка – ручное формование изделий из пластичных масс в гипсовых формах или без них. Это трудоемкий процесс, поэтому лепка применяется для изготовления изделий сложной конфигурации, уникального, малотиражного ассортимента.

Преимущества пластического прессования: возможность использования карьерной влажности глин и изготовления изделий сложной конфигурации.

Недостатки: повышенные энергозатраты на сушку и ее удлинение.

Прессование из полусухих масс (порошков) . Полусухое прессование имеет преимущества: прочнее сырец, точнее конфигурация и размеры, меньше усадка в сушке и обжиге, проще механизация. Поэтому оно применяется чаще, чем пластическое формование (особенно для плоских тонкостенных изделий).

Теория полусухого прессования изучает зависимость свойств изделий от свойств пресс-порошка и условий прессования. Пресс-порошок – трехфазная система: твердое вещество, вода и воздух. Степень его уплотнения зависит от влажности и соотношения фракций. По данным Фуллера, наибольшую плотность имеют порошки, содержащие по 20% фракций 3. 4, 2. 3 и 1..2 мм, по 12% фракций 0,5. 1 и менее 0,1; 10% фракции 0,2. 0,5 мм и 6% фракции 0,1. 0,2 мм. По данным других ученых, эти величины могут быть другими, в том числе, в сторону увеличения размера зерен до 4. 5 мм. Некоторые рекомендуют прерывистый зерновой состав. Для однофракционных порошков применяют высокое конечное давление, повышающее плотность за счет деформации частиц.

Прессование включает три стадии уплотнения порошков:

1. Уплотнение за счет сближения частиц при удалении воздуха.

- Пластические деформации частиц с увеличением контактной поверхности, выжимание влаги из глубинных слоев на поверхность частиц и увеличение сцепления силами поверхностного натяжения влаги.

- Упругая деформация частиц с их разрушением и максимальным уплотнением за счет развития поверхности контактов между зернами.

После снятия нагрузки и извлечения изделия из формы возможно его расширение, которое может быть до 8%, и растрескивание, так как давление прессования распределяется по толщине изделия неравномерно (затухает по мере удаления от штампа), что зависит от величины бокового трения и от влажности порошка. В центре давление выше, чем у краев. Для его снижения смазывают форму, подогревают ее, повышают влажность порошка, применяют двухстороннее или двухступенчатое прессование, его замедление для удаления воздуха, вызывающего растрескивание за счет обратного последействия.

Пороки прессования: трещины расслоения от перепрессовки. Они располагаются на боковых поверхностях изделия перпендикулярно давлению. Не всегда причиной их возникновения является высокое давление. Это скорее упругое расширение прессовки. Причина этих деформаций – в запрессовке воздуха, упругом последействии его и деформированных частиц. Чем меньше частицы, тем выше должно быть давление. Поэтому нельзя допускать сегрегацию (разделение на отдельные фракции) частиц. Форму надо заполнять решетчатой кареткой, не допускать неравномерной влажности, так как зерна разной влажности требуют разного давления. Исследования показали, что трещины появляются в зоне мелких фракций (с меньшим сопротивлением сжатию). Поэтому крупные и мелкие фракции рекомендуется удалять и применять равномерный зерновой состав, как из распылительных сушил. Выводящие воздух каналы в порошке закрываются при давлении 0,5 МПа для влажности W = 10% и при 5 МПа для W = 8%. Поэтому доля запрессованного воздуха может быть от 0,37 до 0,71, а при большей скорости прессования увеличивается на 50%. Влажные порошки быстрее агрегируют частицы, опережая закупорку каналов. Так как давление запрессованного воздуха во влажном пресс-порошке в 5 раз выше, чем в сухом, для влажного надо снижать давление. Уменьшить запрессовку воздуха и давление прессования можно вакуумированием, но это усложняет технологию. Грубозернистые и отощенные порошки менее подвержены запрессовке воздуха.

Таким образом, для устранения перепрессовки необходимо:

— повышение однородности порошка по зерновому составу и влажности;

— понижение влажности и отощение грубозернистых фракций;

-снижение давления и скорости прессования;

— применение двухстороннего и двухступенчатого прессования,

— вакуумирование массы; снижение бокового трения шлифовкой форм.

Прессы полусухого прессования разделяют по направлению прессования, способу передачи усилия и назначению. По направлению прессования – одно- или двухсторонние. По способу передачи усилия – ударного действия, рычажные и гидравлические; по назначению – для прессования кирпича, плиток, черепицы. Для прессования кирпича применяются отечественные механические прессы СМ-198; СМ-301; СМ-143, ССМ-583 и зарубежные, позволяющие изготовлять пустотелые (дырчатые) камни размером 365х240х175, 365х115х175 мм, пустотность 40. 43%, плотность 1200 кг/м 3 и Rсж до 18 МПа, давление 3000 т двустороннее с вибрированием, одновременно формуют 5 камней, до 6000 шт./ч.

Для плиток применяют прессы: «Робот», КРКП-125, КРКП-200 и др. На КРКП-200 возможно двухслойное прессование двумя каретками. Вначале формуют основной слой, затем отделочный при снижении нижнего штампа. Давление двухступенчатое. Первичное давление снимают для освобождения запрессованного воздуха, а окончательное – для придания плотности и толщины. Толщина отделочного слоя из качественного сырья – 2. 2,5 мм, а основной слой делается из менее качественного сырья (грубозернистого, с повышенной пористостью для лучшего сцепления плиток с раствором при облицовке),что более экономично.

Формование керамических изделий методом литья заключается в отливке керамических шликеров в гипсовую форму, внутренняя поверхность которой отражает наружные размеры изделия – применяется для тонкостенных изделий сложной конфигурации преимущественно в производстве санитарно-технического фаянса, фарфора, декоративных изделий и др. Достоинства гипсовых форм – оптимальная пористость, влагоемкость, простота изготовления и замены. Недостатки – малая оборачиваемость, износ, потеря фильтрационной способности, невысокая прочность на удар. Известен способ (ГИКИ) литья в металлические формы по принципу электрофореза. При наложении электрического поля отрицательно заряженные частицы глин движутся к катоду (стенкам), а шликер является анодом. Но промышленного внедрения метод не получил. Пористые синтетические формы тоже не заменяют гипс.

После заливки в форму частицы движутся по направлению отсоса влаги к стенкам гипсовой формы, где обезвоживаются и уплотняются – идет «набор черепка». Плотный слой маловлагопроводен, поэтому внутренние частицы шликера не ориентированы, и внутренние слои изделия менее плотны, чем наружные. Сопротивление фильтрации Rф вычисляют по формуле:

где Rш, Rч и Rф – сопротивление влагопереносу шликера, черепка и формы.

Для снижения сопротивления фильтрации осуществляется отощение масс добавками, так как глины обладают большей влагоудерживающей способностью.

Учеными установлено, что качественную внутреннюю поверхность обеспечивает добавка нитрата аммония при толщине стенок 5 мм за 5 мин, затем оксалат натрия, сода, тринатрийфосфат и жидкое стекло. Часто их комбинируют.

Для ускорения набора толщины стенок применяют: подогрев шликера (ускоряет набор в 2 раза); вакуумирование или вибрацию формы и шликера; литье под давлением; смачивание гипсовых форм раствором мочевины (карбамида) перед формованием и т.д. Вибрация и нагрев до 60 °С понижают вязкость шликера, разрушая связи. Это устраняет натеки на внутренней поверхности изделия, снижает влажность отливки, увеличивает Rизг почти на 20%.

Способы формования литьем: сливной, наливной и комбинированный. При сливном способе выливают остаток шликера после набора стенок изделия определенной толщины. Образуется его внутренняя полость. При наливном способе шликер заливают между двумя стенками гипсовой формы, тогда толщина изделия равна зазору между ними. При комбинированном способе часть изделия формуется по сливному способу, часть – по наливному. Достоинства сливного способа – простота формы и ее сборки, меньшая трудоемкость операции по оформлению изделий, возможность механизации процесса отливки. Недостатки – больший расход шликера, повышенная его влажность, неравномерная толщина стенок, применимость только для мелкоразмерных изделий. Преимущества наливного способа: интенсификация набора черепка (в два раза больше контакт с гипсом); возможность получения стенок заданной толщины; пониженный расход шликера и его влажность. Недостатки: усложнение конструкции формы; обязательность разборной формы; затрудненность механизации.

Влажность кирпича при пластическом формовании

Пластическое формование кирпича

На сегодняшний день самым популярным материалом в строительстве считается обожженный или керамический кирпич. Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования.

Надо заметить, что изготовленный этим способом кирпич может быть как полнотелым, так и пустотелым. По существующим стандартам кирпичи могут быть нескольких размеров и форматов. Так, различают кирпич нормального формата или одинарный (размер 250х120х65), несколько меньшие размеры имеет кирпич «Евро», а вот кирпич утолщенный и модульный одинарный слегка крупней.

Полнотелым кирпич считается, если объем пустот не превышает 13 процентов от объема всего кирпича. Если таких пустот больше, что кирпич уже называют пустотелым. Как показывает практика, в пустотелом кирпиче, как правило, пустоты составляют от 25 до 45 процентов. При этом пустоты могут быть различных форм и размеров. Однако, толщина внешних стенок с пустотами, распложенными вертикально, должна быть не меньше 12 миллиметров, а ширина одной такой пустоты не должна превышать 16 миллиметров. Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из пресса.

Начало производства

На первом этапе производства керамических или обожженных кирпичей происходит подготовка сырья, в качестве которого может быть глина и суглинки, содержащие карбиды кальция, магния и оксиды алюминия. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов.

Итак, процесс подготовки сырьевой массы представляет собой измельчение кусков глины. Сначала размер кусок доводят до 100-150 миллиметров, а затем измельчают массу при помощи специальный конвейеров и вальцов до такой степени, чтобы размеры частиц составляли 1 миллиметр. На этом же этапе подготовки сырьевой массы из смеси удаляются вкрапления камня.

После такой подготовки, глиняный порошок увлажняют и перемешивают в специальном фильтрующем смесителе. Надо отметить, что влаги в этой глиняной массе должно быть от 18 до 25 процентов. В это же время к глине добавляют необходимые добавки. После тщательного замеса, глину формуют в брус. Этот брус и является своеобразной заготовкой для будущих кирпичей.

На втором этапе производство необходимо заготовленный бурс разрезать на отдельные части, которые называют кирпич-сырец. Делается это конвейерным способом при помощи автоматических резаков. Можно подумать, что вот он, готовый кирпич – клади в печь и дело сделано. Однако кирпич-сырец нельзя обжигать сразу после нарезания. Сейчас в нем содержится очень много влаги. Поэтому при быстром обжиге изделие растрескается.

Поэтому следующим этапом производства стала сушка кирпича-сырца. В процессе высушивания, влага перемещается изнутри изделия на поверхность и испаряется, в результате чего изменяется объем кирпича, происходит так называемая усадка.

Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150 градусов. Однако, нагревание должно быть плавным и постепенным. Потому что, как только температура достигнет 70 градусов, давление водяных паров в изделии достигает критических значений. А это, в свою очередь, увеличивает риск появления трещин. Поэтому, рекомендуется повышать температуру на 50-80 градусов за час. Только в этом случае влага будет испаряться правильно, без плачевных последствий для будущего кирпича. После того, как влажность достигнет 8-12 процентов, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

Завершающий этап производства кирпича

Обжиг является завершающим этапом в производстве кирпичей способом пластического формования. Итак, кирпич-сырец, который имеет 8-12 процентов влажности, отправляется в специальную печь. Так он сначала досушивается. И только после этого температура поднимается до 550-800 градусов, при которой происходит дегидратация минералов глины. Под воздействием таких высоких температур кристаллическая решетка молекул глины распадается, в результате чего пропадает пластичность. Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200 градусов, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350 градусов в час. Температуру некоторое время держат постоянной. До тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800 градусов. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150 градусов в час для полнотелых кирпичей и на 200-220 градусов в час для пустотелый. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150 градусов в час. А после того, как температура достигнет 800 градусов, темп увеличивается до 250-300 градусов в час.

Одна партия кирпича в таких условиях обжигается примерно от 6 до 8 часов. В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.