Сеть оборудования для производства силикатного кирпича в автоклаве qingyang

сеть оборудования для производства силикатного кирпича в автоклаве qingyang

Стипендиальная программа. Анонс 6 этапа

2019-6-26 · В процессе производства блоки UDK твердеют под действием температуры и пара под высоким давлением в автоклаве (190°С, 12 Бар).

Пенобетон что это такое: что это такое? Укладка .

2021-8-16 · А вот для того чтобы из известкового раствора получить силикат его необходимо обработать в автоклаве (большой пароварке позволяющей оставаться воде жидкой при температуре 160 градусов).

Огнестойкость противопожарных дверей .

2017-10-5 · Глубокая пропитка в автоклаве (ГОСТ 20022.8-82)-66 кг×м-3 7,03 1-1) 3 600 г×м-1 8,8 1 Огнезащитный пропиточный состав для древесины, применяемой в химически агрессивных средах; разработан Белорусским .

Прессование сырца силикатного кирпича

15.08.2018 Солнце в сеть Станок для Лего-Кирпича за 520 долларов США! 30.01.2015 товары и услуги Оборудование для производства краски 22.03.2013 диссольвер Теплообменники для паровых и водяных котлов

Газопенобетонные блоки характеристики: вес .

По стоимости оборудования для производства. Обычно считается, что оборудование для производства газобетона очень дорого и недоступно для малого бизнеса. Это не совсем так.

Реферат: Общие требования к сосудам .

2011-5-6 · Автоклавы применяют в строительной индустрии для тепловой обработки силикатных изделий, пено- и газобетона, силикатного кирпича, пропитки древесины и т.д.

Тесты по курсу Строительные материалы .

2017-1-15 · формования и последующей обработке в автоклаве прессования и последующего обжига в печах при высоких температурах . 9.12 Масса силикатного кирпича не должна превышать (кг): 3,6 4,2 4 .

Межотраслевые правила по охране труда в .

Варка жидкого стекла из твердого силикатного материала, используемого для приготовления жидкостекольных формовочных смесей, должна осуществляться в специальных автоклавах в изолированных помещениях.

Автоклава что это такое

Все предлагаемые в продаже рыбные консервы и тушенка прошли обработку в автоклаве, благодаря чему приобрели характерную степень готовности.

Большой каталог строительных материалов .

Продажа кладочного кирпича недорого — основная специализация нашей компании. В каталоге представлен солидный выбор лицевых, пустотелых, утолщенных и огнеупорных блоков для строительства, заказать которые можно с .

Производители автоклавов в россии – Автоклавы .

2021-8-14 · 3.2. Измерение температуры в автоклаве при запаривании 4. Техника безопасности при автоклавной обработке силикатного кирпича 5.

Теплопроводность газосиликатного блока .

2021-8-13 · Сырьем для производства газосиликата являются: вода . но был разрушен взрывом из-за утечки в автоклаве в присутствии метанола в 1984 году.Завод был реконструирован и в .

Срок службы силикатного кирпича

Применяется в основном для возведения несущих стен и конструкций. Может быть нескольких видов, но всегда отличается именно прочностью, а срок службы силикатного кирпича может исчисляться .

Снипы и госты по строительству: СНиПы и ГОСТы .

2001-4-3 · В качестве европейских стандартов, касающихся строительства, Еврокоды были выпущены в 10 разделах томов, содержащих 58 единиц (в общей сложности около 5000 страниц), включая спецификации для проектирования, стандарты для

Производство цветного силикатного кирпича .

2021-8-20 · Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий: В течение 140-150 минут в автоклаве постепенно увеличивается давление до 1,1-1,3 МПа и температура 165-185ºС.

» Обменяемся опытом » Состав отхода

а бой кирпича силикатного состоит:-Песок, известь — 94%,-Вода — 6% levamarina 20.09.2006 12:21 . цифра 95% появилась в СП для расчета классов опасности отходов у СЭС.

Блоки газосиликатные теплопроводность .

Блоки, изготавливаемые без использования сушки в автоклаве, имеют в пять раз большую усадку, чем те, которые были просушены в автоклаве, а также худшие показатели прочности.

Автоматизация производства силикатного кирпича

Автоматизация производства силикатного кирпича. Александр Сорокин, Начальник участка КИПиА. АиП №1, 2010 (35) / Автоматизация в промышленности / #scada #датчик #модули ввода/вывода #нагрев в .

Охрана труда в литейном производстве .

Варка жидкого стекла из твердого силикатного материала, используемого для приготовления жидкостекольных формовочных смесей, должна осуществляться в специальных автоклавах в изолированных помещениях.

Размер кирпича белого полуторного: Размер .

2021-8-20 · Но средний вес кирпича в районе 2,5 килограмма. Объемный вес кирпича силикатного на прямую зависит от его габаритов. Они довольно разные. Есть полуторный материал, так же есть и одинарный.

Теплопроводность газоблока: Теплопроводность .

У того же кирпича в зависимости от вида глины он варьируется в пределах 126-840 Бк/кг. . товаров вы найдете объекты строительного машиностроения для производства …

Качество и долговечность ограждающих .

А.Ф.Гаевой, БАКачураКачество и долговечностьограждающих конструкций из ячеистого .

Автоматизация производства силикатного кирпича

2010-3-17 · Предприятие «Гнездово» — одно из ключевых звеньев экономики Смоленской области. Автоклавное отделение содержит 11 автоклавов для обработки силикатного кирпича-сырца, в месяц завод производит 6 млн. штук кирпича.

Технология производства силикатного кирпича .

В производстве силикатного кирпича для гашения силикатной массы и для запаривания кирпича-сырца применяется насыщенный пар, который производится в котельных. 4.2.Описание технологической .

Оборудование для производства газосиликатных .

Оборудование для производства газобетона — Оборудование для производства пенобетона Виды оборудования для производства газобетонных блоков: Преимущества нашей компании.

Химизация строительного производства .

Сырьем для силикатного кирпича служит известь и кварцевый песок. При приготовлении массы известь составляет 5,5 . в автоклаве под действием пара высокого давления.

Технология силикатного кирпича — постоянный .

15.08.2018 Солнце в сеть Станок для Лего-Кирпича за 520 долларов США! 30.01.2015 товары и услуги Оборудование для производства краски 22.03.2013 диссольвер Теплообменники для паровых и водяных котлов

КОМПАНИЯ ООО ЮДК – производство газобетона .

2021-8-18 · В процессе производства блоки UDK твердеют под действием температуры и пара под высоким давлением в автоклаве (190°С, 12 Бар).

Обмазочная, штукатурная гидроизоляция

Количество поглощенной и удержанной воды для наших глиноземистых цементов может быть принято (после прогрева в автоклаве в течение 8 ч) в размере 30% суммарной массы затворенного цемента и извести.

Необходимость испытания кирпича

2019-7-1 · Для объективной оценки морозостойкости керамических кирпича и камне»! необходимо внести изменение в действующий стандарт в части ужесточения регламентации испытательного оборудования либо внести изменения в .

Как зарабатывать, изготавливая строительные .

2019-6-21 · Для оборудования цеха по производству строительных блоков, нужен вибростанок, сырье, ровная площадка, бытовая сеть, напряжение в которой составляет 220 В.

ПОТ Р М-002-97 «Межотраслевые правила по охране .

в литейном производстве ПОТ Р М-002-97 Правила вводятся в действие с 01.01.1998 г. Санкт-Петербург ЦОТПБСП 2001 Межотраслевые правила по охране труда в литейном производстве. ПОТ Р М-002-97. — СПб .

СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА Советский патент 1971 года по МПК C04B28/18

Описание патента на изобретение SU311880A1

Известен способ производства силикатного кирпича путем смешения известково-кремнеземистого вяжущего с песком при частичном увлажнении, выдерживания смеси в силосах, прессования сырца и запаривания его в автоклаве. Однако получаемый кирпич при такой технологии недостаточно прочен и морозостоек.

Предлагаемый способ не имеет этого недостатка и отличается от известного тем, что силикатную смесь подвергают одноразовому увлажнению, выдержке в течение 10-15 мин, затем дополнительно перемешивают с перетиранием частиц друг о друга и запаривают сырец в автоклаве по режиму 1-6-1.

Способ осуш,ествляют следующим образом.

Сначала специально готовят известковокремнеземистое вяжущее путем совместного помола извести с сухим кремнеземистым песком в соотношении 1:4, 1:6 или 1 :9.

Для подготовки силикатной массы в качестве вяжущего применяют только известковокремнеземистое вяжущее. Не рекомендуется использовать в качестве вяжущего одну известь.

Дозирование воды в силикатную смесь производят только один раз во время первого перемешивания всех ее компонентов. Максимально возможное увлажнение силикатной смеси гарантирует создание условий, при которых взаимодействие извести с водой сопровождается растворением окиси кальция, химическим ее диспергированием и образованием коллоидно-кристаллизационной структуры.

В результате этого происходит схватывание гидратирующейся извести и образование в силикатной массе комьев и глыб размером в поперечнике от 3-5 до 20-30 см. Нельзя допускать гашения извести в пушонку. Для

силикатной массы увлажнение не должно превышать 8-10%.

В отличие от силосного, где силикатная смесь выдерживается в силосах 2-3 час, предусматривается время выдерживания (гашения) смеси всего лишь 10-20 мин, т. е. когда ее температура будет максимальной. Однако она не должна превышать 100°С, поскольку при этом возможно интенсивное удаление влаги, сопровождающееся парообразованием. Оптимальная температура смеси 60-80°С.

Обязательно повторное перемешивание смеси с некоторым перетиранием частиц друг о друга, в результате чего происходит разрушение комьев силикатной смеси, а также коллоидно-кристаллизационной структуры схватывающейся извести. При этом некоторое количество воды высвобождается из межзернового пространства известково-песчаной -смеси,

Повторное перемешивание проводят сразу же после кратковременного выдерживания (гашения) смеси.

Затем начинают прессование кирпича-сырца. Для этого выдерживают сырец перед автоклавной обработкой. Время выдерживания зависит от скорости гашения применяемой извести, содержания в массе активной окиси кальция и колеблется в пределах 0,5-1,0 час. В это время известь, проявляя тиксотропные свойства, после разрушения первоначальной коллоидно-кристаллизационной структуры, под воздействием повторного перемешивания смеси, вповь проявляет вяжуш;ие свойства и схватывается, благодаря чему происходит нарастание прочности кирпича-сырца. Повышение прочности за счет гидрационного твердения извести позволяет увеличить скорость подъема давления пара в автоклаве без опасений образования внутренних напряжений в сырце, превышаюших его прочность на растяжение.

Подъем давления пара в автоклавах проИЗВОДЯТ для сырца, только что уложенного на вагонетку с более «мягким режимом, в течение 1,5-2,0 час.

Если кирпич-сырец перед запариванием получил выдержку, подъем давления пара производят в течение одного часа и время экзотермического выдерживания кирпича в автоклаве сокращается до 5-6 час.

Способ производства силикатного кирпича путем смешения известково-кремнеземистого вя>куш.его с песком при частичном увлажнении, выдерживания смеси в силосах, прессования сырца и запаривания его в автоклаве, отличающийся тем, что, с целью повышения прочности и морозостойкости, силикатную с.месь подвергают однофазовому увлажнению, выдержке в течение 10-15 мин, затем дополнительно перемешивают с перетиранием частиц друг о друга и запаривают сырец в автоклаве по режиму 1-6-1.

Окрашивание силскатного кирпича, запариваемого в автоклаве

Силикатный кирпич — один из самых распространенныхматериалов, традиционно используемых при возведении зданий и сооружений.Технология кирпичной кладки представляет архитекторам и дизайнерам неограниченныевозможности для воплощения творческих замыслов. Обеспечивая надежную защиту отвоздействия внешних факторов, обладая высокой огнестойкостью и сравнительнонизкой теплопроводностью, кирпич предопределяет высокий уровень безопасности икомфорта как жилых, так и промышленных зданий. По назначению кирпич делится настроительный и лицевой (облицовочный, фасадный). Строительный кирпичиспользуется для внутренних рядов кладки или для внешних рядов, но споследующей штукатуркой.

Лицевой кирпич – однородного цвета, имеет две гладкие,ровные лицевые поверхности (так называемые «тычок» и «ложок»). Он используетсядля декоративной отделки интерьера и экстерьера.

Технология изготовления силикатного кирпича известна давно.

Использование извести для получения прочных и водостойкихискусственных каменных изделий долгое время не находило применения, так как вестественных условиях известь твердеет очень медленно, изделия па ее основеимеют небольшую прочность (1— 2МПа) и легко размокают при действии воды.

Однако в 1880 г . было установлено, что при автоклавной обработкеизвестково-песчаных смесей при давлении пара 0,8 МПа и температуре выше 170| Смогут быть получены очень прочные, водостойкие и долговечные изделия. Внастоящее время силикатная промышленность — одна из наиболее развитых отраслейпромышленности строительных материалов.

Сущность превращения известково-песчаной смеси излегкоразмокающего и малопрочного материала, в прочный и водостойкий каменьзаключается в следующем. При естественных условиях песок в известково-песчаныхсмесях инертен и не способен химически взаимодействовать с известью. Врезультате этого приобретение прочности известково-песчаными растворами вестественных условиях достигается главным образом за счет твердения извести.Процесс твердения извести складывается из двух одновременных процессов:испарения влаги и карбонизации извести углекислым газом воздуха.

Только применение высокой температуры и давления призапаривании в автоклаве позволяет реализовать процесс твердения извести по другойсхеме. В автоклаве кварцевый песок приобретает химическую активность, вступаетв химическую реакцию с известью с образованием низкоосновных гидросиликатовкальция, как при твердении цемента. Этот процесс можно значительноактивировать за счёт замены части рецептурного кварцевого песка намеханоактивированный кварцевый песок, который создаёт химически-активные центрыкристаллизации при твердении силикатного кирпича в автоклаве. Это позволитсократит время запаривания изделий.

Из известково-песчаных смесей изготовляют крупноразмерныеизделия для сборного строительства — блоки и панели для стен и перекрытий, атакже штучные изделия — силикатный кирпич и камни для стен.

Материалами для изготовления силикатного кирпича являютсявоздушная известь и кварцевый песок. Известь применяют в виде молотойнегашёной, частично загашенной или гашёной гидратной. Известь должнахарактеризоваться быстрым гашением и должна содержать не более 5% MgO длясохранения равномерности изменения объёма.

Пережог замедляет скорость гашения извести и даже вызываетпоявление в изделиях трещин, вспучиваний и других дефектов. Для производстваавтоклавных силикатных изделий известь должна содержать минимальное количествопережжённых частиц.

Кварцевый песок в производстве силикатных изделий применяютнемолотый или в виде смеси немолотого и тонкомолотого, а также грубомолотого ссодержанием кремнезема не менее 70%.

Наличие примесей в песке отрицательно влияет на качествоизделий: слюда понижает прочность, и ее содержание в песке не должно превышать0,5%.

Органические примеси вызывают вспучивание и также понижаютпрочность изделий.

Содержание в песке сернистых примесей должно быть не более1,0 % в пересчете на S03. Равномерно распределенные глинистые примесидопускаются в количестве не более 10%; при таком содержании они даже несколькоповышают удобоукладываемость смеси. Крупные включения глины в песке недопускаются, так как снижают качество изделий.

Примерный состав известково-песчаной смеси для изготовлениясиликатного кирпича следующий: 92—95% чистого кварцевого песка, 5—8% воздушнойизвести и примерно 7% воды.

Производство силикатного кирпича осуществляют двумяспособами: барабанным и силосным, отличающимися приготовлениемизвестково-песчаной смеси.

При барабанном способе песок и тонкомолотая негашёнаяизвесть, получаемая измельчением в шаровой мельнице комовой извести, поступаютв отдельные бункера над гасильным барабаном. Из бункеров песок, дозируемый пообъему, а известь— по массе, периодически загружаются в гасильный барабан. Последнийгерметически закрывают и под давлением острого пара 0,15—0,2 МПа происходитгашение извести при непрерывно вращающемся барабане. Процесс гашения известидлится до 40 мин.

При силосном способе предварительно перемешанную иувлажненную массу направляют для гашения в силосы. Гашение в силосах происходит7—12 ч, т. е. в 10 — 15 раз продолжительнее, чем в барабанах, что являетсясущественным недостатком силосного способа. Хорошо загашенную в барабане илисилосе известково-песчаную массу подают в лопастную или стержневую мешалку, илина бегуны для дополнительного увлажнения, перемешивания, окрашивания и далее напрессование.

Прессование кирпича производят на механических прессах поддавлением до 15—20 МПа, обеспечивающем получение плотного и прочного кирпича.Отформованный сырец укладывают на вагонетку, которую направляют в автоклав длятвердения.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м , с торцов герметическизакрывающийся крышками. С повышением температуры ускоряется реакция междуизвестью и песком, и при температуре 174| С она протекает в течение 8—10 ч.Быстрое твердение происходит не только при высокой температуре, но и высокойвлажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давлениевыдерживают 6—8 ч. Давление пара поднимают и снижают в течение 1,5 ч. Циклзапаривания продолжается 10—14 ч.

Силикатный кирпич выпускают размером 250X120x65 мм; марок —М75, 100 и 125, 150 и 200; водопоглощением — 8—16%; коэффициентомтеплопроводности — 0,70—0,75 Вт/м -|С; объемной массой — 1800—1900 кг/м3;морозостойкостью от Мрз 15 до Мрз 50.

Первое производство силикатного кирпича было основано вконце XIX века в Германии. В России первые заводы были запущены в начале XXвека.

С годами улучшались качественные и количественные показателипо производству силикатного кирпича, благодаря ученым, работающим в областипроизводства вяжущих веществ и строительных материалов.

Силикатный кирпич и камни используются для кладки несущихстен, их облицовки, и облицовки стен из других материалов, а также дляреконструкции жилых и общественных зданий. Кирпич строительный пустотелыйизготовляют со сквозными (дырчатыми) или несквозными (пятистенный) пустотами,расположенными перпендикулярно постелям. Кирпич одинарный имеет размеры250×120х65 или 250х120×88 мм, а полуторный — 250x120x103 мм.

По объемному весу (брутто) пустотелый кирпич разделяется надва класса: Б — с объемным весом до 1300 кг/куб.м, В — с объемным весом 1300 -1450 кг/куб.м. У пятистенного кирпича объемный вес брутто не должен превышать1500 кг/куб.м. Водопоглощение пустотелого кирпича не менее 6% (по весу), аморозостойкость не менее 15 циклов.

В кладке из пятистенного кирпича не образуется вертикальныхотверстий, а имеющиеся замкнутые пустоты улучшают теплозащитные свойствакладки. Кирпич дырчатый и пятистенный применяют наравне с обыкновенным. Недопускается применение дырчатого кирпича для кладки фундаментов и подземныхчастей стен, печей и дымовых каналов.

Силосный способ

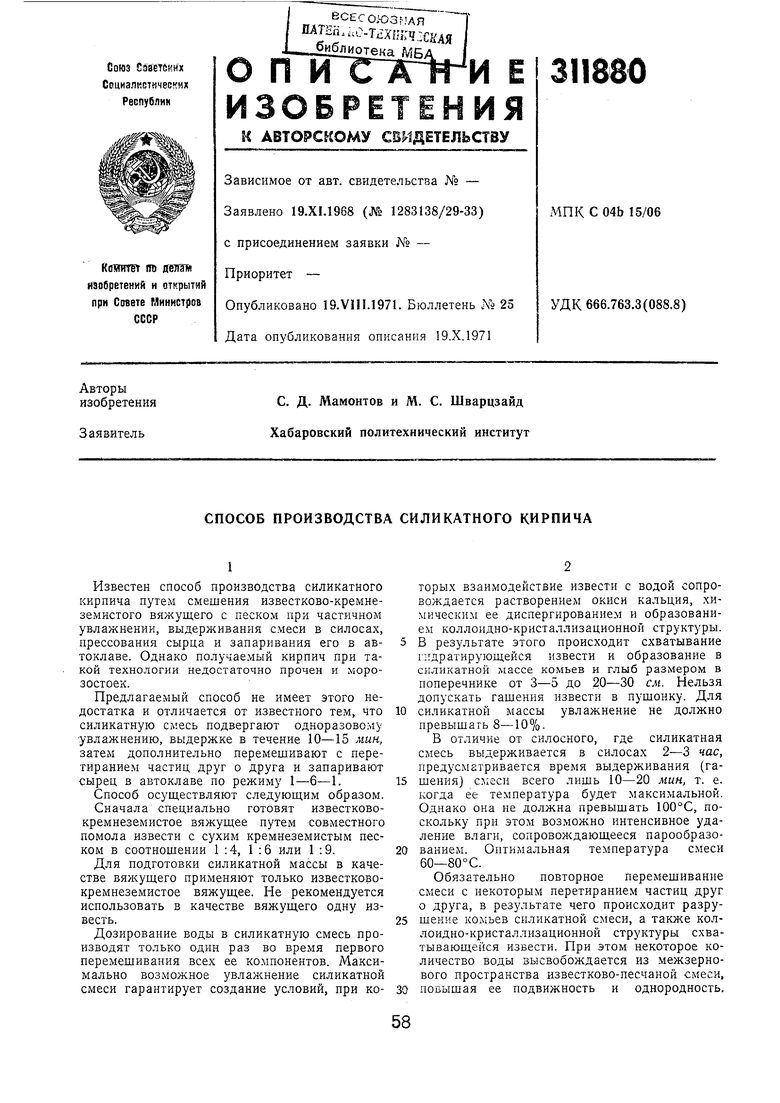

На рис. 53 приведена технологическая схема производства силикатного кирпича с приготовлением сырьевой смеси по силосному способу.

Рис. 53. Технологическая схема производства силикатного кирпича с

приготовлением сырьевой смеси по силосному способу; 1 — вагонетка подачи песка, 2 — бункер для песка с ленточным питателем, 3 — ленточные транспортеры, 4— бункер для молотой извести с дозатором, 5 — шнек подачи извести, 6 — шаровая мельница, 7 — бункер для дробленой извести с питателем, 8 — смеситель, 9 — силосы, 10 — элеватор, 11, 12 — мешалки, 13 — пресс, 14 — автомат-укладчик, 15 — вагонетка с сырцом, 16 — поворотный круг, 17 — автоклавы, 18 — парокотельная

Отличительная особенность приготовления сырьевой смеси по этой схеме заключается в том, что увлажненную смесь извести с песком из смесителя 8 ленточным транспортером подают в силосы 9, где выдерживают ее в течение определенного времени. При этом происходит гашение смеси, которое состоит в том, что известь гидратируется и превращается в гидрат окиси кальция.

Силосный способ приготовления смеси имеет значительные экономические преимущества перед барабанным, так как при силосовании смеси не расходуется пар на гашение извести. Кроме того, силосный способ приготовления сырьевой смеси значительно проще барабанного.

Подготовленные известь и песок непрерывно подают в заданном соотношении в одновальные и двухвальные смесители непрерывного действия, в которых их смешивают и увлажняют. Затем смесь поступает в силосы, где выдерживается от 1,5 до 4 ч, в течение которых известь гасится.

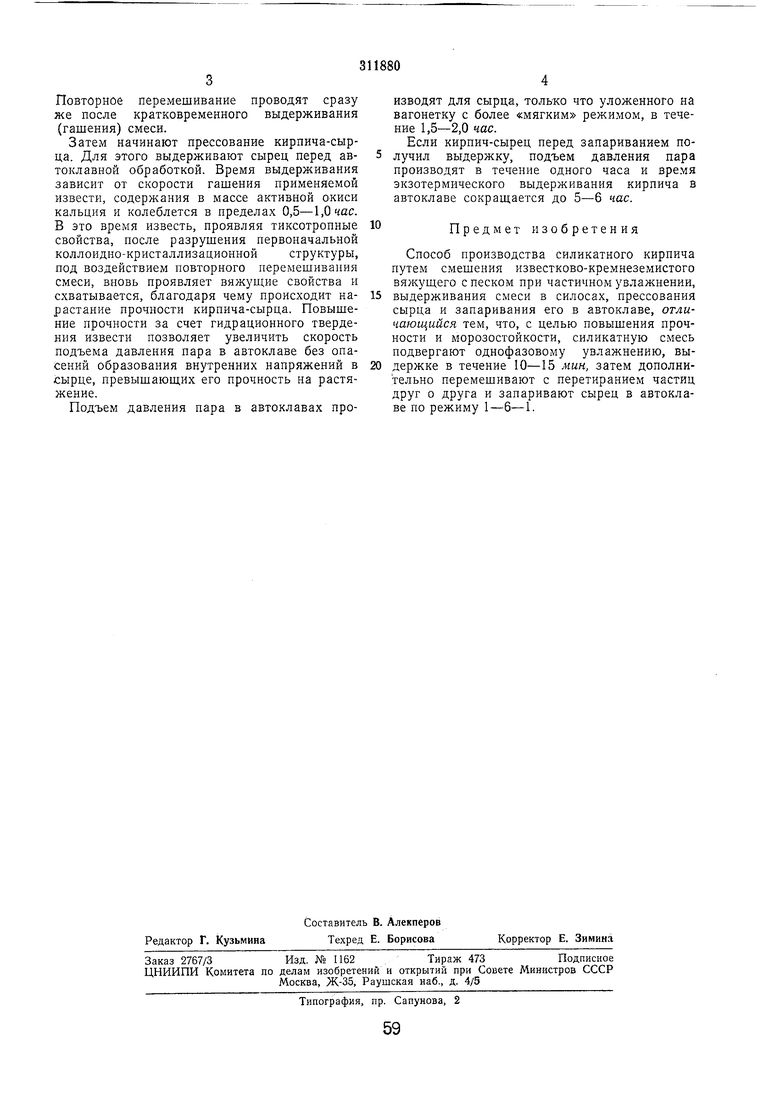

Силос (рис. 54) представляет собой цилиндрический сосуд из дерева, листовой стали или железобетона высотой 8— 10 м и диаметром 3,5—4 м. В нижней части силос имеет конусообразную форму.

Силос 3 разгружают с помощью тарельчатого питателя 1, которым смесь подают на ленточный транспортер 4.

Для лучшей разгрузки силоса необходимо, чтобы смесь имела по возможности меньшую влажность. Силосы разгружаются удовлетворительно при влажности массы 3,5—4,5%.

Рис. 54. Силос для гашения сырьевой смеси: 1 — тарельчатый питатель, 2 — шибер, 3 — силос, 4 — ленточный транспортер

При выдерживании в силосах сырьевая смесь часто образует своды. Причина этого — относительно высокая влажность смеси, а также уплотнение и частичное схватывание ее при выдерживании. Наиболее часто своды образуются в нижних слоях смеси у основания силосов.

Для облегчения разгрузки периодически включают вибратор, укрепленный на стенке силоса, и этим уменьшают прилипание смеси к стенкам. Если это не помогает, то смесь выбивают ломами через разгрузочные окна.

В случае зависания сырьевую смесь в силосе рыхлят следующими способами: внутри силоса монтируют автоматические рыхлительные устройства в виде лопастей, которые приводятся в движение вибратором и периодически взрыхляют сырьевую смесь; в конусную часть силоса с двух сторон вводят воздух под давлением, который при периодическом его включении разрыхляет сырьевую смесь и не дает ей зависать..

Автоматические устройства для предупреждения и ликвидации зависаний сырьевой смеси состоят из датчика и исполнительного механизма, разрушающего зависание в силосах. Исполнительным механизмом могут служить вибратор или резиновая диафрагма. Датчик состоит из резинового диска, диафрагмы и микропереключателя типа ИП-1М.

Когда из силоса сырьевая смесь подается нормально, зависания нет, под давлением ее диск диафрагмы прогибается, нажимает на стержень микропереключателя, отчего электрическая цепь размыкается. Как только образуется зависание, то прекращается давление сырьевой смеси на диафрагму, последняя выпрямляется и отходит от стержня микропереключателя, замыкая электрическую цепь. Обрушитель включается в работу; если сводообрушителем является вибратор, то от воздействия вибратора зависание разрушается, давление силикатной смеси на диафрагму восстанавливается, электроцепь размыкается, а вибратор прекращает свое действие.

Для обрушения зависаний смеси сжатым воздухом на бункере или силосе устанавливают три диафрагмы, которые располагают в местах возможного образования зависания.

Каждая диафрагма состоит из стального и резинового дисков. В центре каждого диска имеются отверстия с патрубком. Патрубки соединяются между собой трубой — воздуховодом.

При включении устройства сжатый воздух из магистрали через воздухораспределитель вздувает диафрагму, затем воздух выпускается и диафрагма опадает. При повторении впусков воздуха в диафрагму и выпусков из нее диафрагма встряхивает зависшую смесь, которая обрушивается.

Для того чтобы такое пульсирующее встряхивание диафрагм происходило автоматически, воздухораспределитель включается и выключается датчиком через микропереключатель.

В настоящее время при проектировании заводов силикатного кирпича в схему производства вводят непрерывно действующие силосы.

Технология изготовления силикатного кирпича с помощью непрерывно действующих силосов имеет следующие преимущества перед технологией с периодически действующими силосами:

— производство организуется по непрерывно-поточной схеме;

— уменьшается общая емкость силосов сырьевой смеси; сокращается общая длина транспортеров; упрощается управление силосами. По этой технологической схеме можно выпускать цветной кирпич на любом прессе.