Что такое портландцемент, его характеристики и производство

Что такое портландцемент, его характеристики и производство

Портландцемент – это разновидность цемента, который представляет собой гидравлическое вяжущее вещество. Он состоит в большей степени из силиката кальция (белита и алита). Этот компонент достигает около 70-80% от общего состава. Этот вид цемента наиболее популярен во всем мире. Свое название он получил от острова, находящегося на территории Великобритании, поскольку каменные породы с Портланда имеют идентичный цвет.

Характеристики

В состав портландцемента входит измельченный клинкер, гипс и, при необходимости, минеральные добавки. Эти компоненты обеспечивают ему быстрый процесс затвердевания в воде и на воздухе. Клинкер получается в специальных печах, где все составляющие компоненты проходят процесс обжига и плавления.

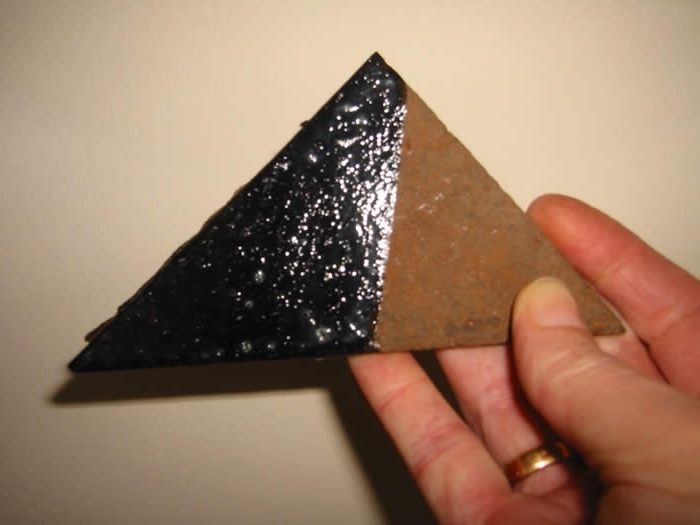

Когда процесс обжига завершен и клинкер полностью остыл, производят его тщательное измельчение. И далее добавляется гипс в определенном количестве, чтобы оксид серы в готовом продукте содержался в определенных пределах (1,5-3,5%).

Они отличаются по сфере применения:

- М400 — изготовление железобетона, для конструкций любого типа.

- М500 и М550 — сборные конструкции из железобетона; изделия из асбестоцемента; дорожная сфера строительства.

- М600 — изготовление железобетона для сборных конструкций, когда требуется сырье высоких марок.

- М700 — для строительства напряженных конструкций; изготовление высокопрочного бетона.

На примере портландцемента марки М400 можно выделить основные свойства и характеристики,присущие данному строительному материалу:

- Состав клинкера насчитывает следующие химические составляющие: CaO, FeO, AlO, МgО, ТiO и SiO. Он также имеет сложный минеральный состав: алит, белит, алюмоферрит и алюминат. Суммарное содержание минеральных компонентов достигает 95-97%.

- Удельный вес данного цемента – это относительная величина, поскольку материал имеет сыпучую структуру. Между его частичками расположено пространство воздуха. В данном случае на удельный вес будет влиять несколько факторов: транспортировка, условия хранения, марка цемента и т. д. Средний показатель веса может колебаться от 1200 до 1300 кг/куб. м.

- Плотность отличается в зависимости от марки стройматериала и имеющихся в нем добавок (2,9-3,2 т/куб. м). В рыхлом состоянии он имеет плотность 1-1,1 т/куб. м, а в уплотненном – 1,5-1,7 т/куб. м.

- Скорость и сроки схватывания фиксируется на специальном приборе с температурными показателями 18-22оС. Обычно этот процесс приходит в действие спустя два часа и заканчивается на 4-6 час. На данный показатель может влиять ряд факторов: степень помола, наличие минералов, требуемая густота раствора и прочее. Полное затвердевание происходит на 25-27 день.

- Средняя цена на портландцемент будет зависеть от завода и страны-производителя, объема упаковки и марки продукции. Для портландцемента М400 цена может варьироваться от 150 до 250 рублей.

Как уже говорилось, портландцемент является одной из разновидностей цемента. В свою очередь он имеет достаточно большое количество подвидов , которые отличаются сферой применения, ценовой политикой и своими свойствами.

Особенности производства

Для того чтобы изготовить портландцемент необходимы такие карбонатные горные породы, как мел, известняк, кремнезем и глинозем. Не исключено использование мергелей (смеси глинистых и карбонатных пород).

Сам процесс заключается в измельчении сырья, тщательного его перемешивании в особых пропорциях и обжиг в печах. Температура 1300-1400оС обеспечивает обжиг и оплавление сырья. Продукт, получаемый на данном этапе производства, называется клинкером. Для получения готовой продукции, цементный клинкер хорошо измельчается и в него добавляется гипс.

Готовая продукция обязательно должна проходить проверку качества и иметь сертификат соответствия установленного образца.

Чтобы в конечном итоге получить портландцемент, существует четыре способа его производства:

- сухой;

- полусухой;

- смешанный;

- мокрый.

Наиболее востребованными являются два способа: мокрый и сухой. В конечном итоге сырье, произведенное таким образом, будет отличаться по физическим свойствам и характером его дальнейшей переработки.

Получение портландцемента на заводе:

Чем отличается портландцемент от цемента

Портландцемент – определяется как один из видов цемента. В большинстве случаев его используют при производстве бетона. А он, в свою очередь, необходим в строительстве конструкций монолитного и сборного типа из железобетона, высоковольтных линий, в покрытии дорог и аэродромов.

Отличия от обычного цемента состоят во внешнем виде, свойствах и характеристиках. Так портландцемент за счет добавок может иметь более высокую степень морозоустойчивости и прочности. У остальных разновидностей цемента эти показатели немного ниже.

Разница в оценочных характеристиках материала представлена в таблице:

| Материал | Цена | Практичность | Внешний вид | Простота изготовления | Трудоемкость | Экологичность |

| Портландцемент | «4» | «5» | «5» | «4» | «5» | «5» |

| Цемент | «5» | «4» | «5» | «5» | «5» | «5» |

Области применения

Бездобавочный портландцемент общестроительного назначения является неотъемлемым материалом в любой строительной области. И его крупнейшими потребителями считается нефтяная и газовая промышленность. Материалы, которые из него изготавливаются, успешно заменяют дерево, камень, известь и прочие природные компоненты, имеющие ограниченное количество.

Как разводить портландцемент

Данный вид цемента продается в любых строительных магазинах. Процесс приготовления раствора достаточно прост, чтобы самостоятельно его выполнить. Для этого потребуется от 1,4 до 2,1 литра воды на каждые 10 кг цементной смеси. Более точный объем воды рассчитывается в зависимости от необходимой густоты раствора.

Преимущества и недостатки

Главными преимуществами материала является его высокая прочность, устойчивость к низким температурным показателям и водонепроницаемость. Для малоэтажного строительства чаще всего применяется его марка М400 с минеральными добавками, а без добавок ее сферой использования являются железобетонные конструкции и монолитные строения.

Портландцемент имеет высокую скорость схватывания и устойчивости к воде. Этот показатель определяется тонкостью помола цементного клинкера и минеральным составом. Высококачественный цемент имеет низкий показатель водопотребности при создании раствора. Также этот фактор обеспечивает отсутствие осадочной деформации и образования мелких трещин.

Если в состав портландцемента входят дополнительные добавки для улучшения водостойкости и коррозии, то при этом у него уменьшается морозоустойчивость. Для влажного климата обычный портландцемент не подходит, возможно использование шлакопортландцемента.

Видео расскажет о том, как правильно выбрать качественный портландцемент для строительных работ:

Шлакопортландцемент

Шлакопортландцементом называется искусственно полученное гидравлическое вещество, обладающее вяжущим эффектом.

Состав шлакопортландцемента

Шлакопортландцемент получают из портландцементного клинкера, глины, шлака и известняка. Стоит отметить, что при производстве цемента крайне важная роль отводится именно химическому составу материала, а не его физической структуре, в связи с чем, исходное сырье выбирается очень тщательно. Поэтому, при производстве данного цемента может быть использован как основный, так и кислый доменный шлак. Шлаки также могут быть гранулированные и не гранулированные, однако, зачастую используются именно гранулированные шлаки. Это обусловлено двумя причинами. В основе первой причины лежит экономический аспект. А вторая причина основывается на самом процессе производства шлакопортландцемента, который существенно усложняется при использовании не гранулированном типе шлака. Однако, те шлаки, которые добавляются уже после обжига, являются гранулированными в обязательном порядке. Процентное содержания шлака в портландцементе не должно выходить за пределы 30-60%. Максимальное содержание гипса в данном цементе составляет 5%.

Технология производства шлакопортландцемента относительно несложная. Она состоит всего из двух этапов. На первом этапе осуществляется просушивание шлака, для чего используются специальные сушильные камеры. После высушивания, шлак должен иметь максимальную влажность 1%. Второй этап заключается в измельчении и смешивании всех составляющих шлакопортландцемента. Для этого используется бункер цементной мельницы, в которую загружаются шлак, гипс, клинкер, известняк. В данной мельнице происходит измельчение всех составляющих до консистенции гомогенного тонкодисперсного порошка, а также смешивание этих компонентов. Стоит отметить, что подобным образом происходит приготовление минерального порошка, используемого в производстве асфальтобетона. В зависимости от размера частиц входящих в состав веществ шлакопортландцемента, в настоящее время на рынке существуют следующие марки данного материала: м150, м200, м250, а также м300. Фракция помола порошка влияет на прочность, активность, а также на время застывания уже готовой смеси. Так, чем мельче помол, тем быстрее застывает раствор. Если сравнивать данное вещество с обычным цементом, то стоит сказать, что благодаря более тонкому помолу шлакоцемента, он обладает более выраженным эффектов. Обычно, чтобы получить очень высокие вяжущие качества данного вещества, рекомендуют использовать именно двухступенчатый или сепараторный помол. В связи с этим, шлакопортландцемент перемалывается практически до той же фракции, что и обычный портландцемент.

Порландцемент – это искусственный материал зеленовато-серого цвета, состоящий из измельченного клинкера и глины. Такое название данный материал унаследовал от природного камня, добыча которого осуществляется на острове Портленд. По мнению первооткрывателей порландцемента, материал, благодаря, в первую очередь, своему окрасу, очень похож на этот природный камень.

Таким образом, портландцемент и шлакопортландцемент являются двумя схожими по своему составу и свойствам материалами. Это обуславливает практически одинаковые сферы их применения.

Отличия портландцемента и шлакопортландцемента

- В отличие от портландцемента, кроме глины и клинкера, шлакопортландцемент в своем составе содержит еще и шлаки. Это является первым и наиболее явной отличительной особенностей двух схожих материалов.

- Разный набор прочности в момент начала затвердевания материалов. Так, у шлакопортландцемента этот процесс протекает существенно медленнее, чем у портландцемента.

- Несмотря на предыдущий пункт, шлакопортландцемент спустя некоторое время (как правило, два-три месяца) демонстрирует существенно большую прочность, чем портландцемент.

- Однако, в отличие от шлакопортландцемента, портландцемент имеет преимущество в том, что он менее подвержен негативному воздействию окружающей среды, особенно если это касается температурного режима. Смесь, в которой присутствуют шлаки, при понижении температуры до отметки в 4 0 С застывает гораздо медленнее. Это, в свою очередь, приводит к необходимости применения теплвлажностной обработки для более быстрого застывания шлакопортландцемента.

- Портландцемент имеет больший удельный вес, чем шлакопортландцемент. Следовательно, объемный его вес также больше.

- Шлакопортландцемент выигрывает у портландцемента в стоимости, которая гораздо ниже. Это связано с тем, что дорогой клинкер частично заменяется гранулированным шлаком, который является более дешевым материалом. Таким образом, количество шлака в составе цемента напрямую влияет на его стоимость – тем она ниже, чем больше содержание шлака.

- Шлакопортландцемент хранится хуже, чем портландцемент.

Учитывая отличительные особенности материалов, можно сказать, что данные два вещества являются ближайшими «родственниками» и вполне могут называться взаимозаменяемыми материалами.

Свойства шлакопортландцемента

- Низкая морозостойкость.

- Высокая устойчивость к высоким температурам.

- Устойчивость к воздействию как сульфатных, так и пресных вод.

- Во время затвердевания выделяет значительно меньшее количество тепла, в сравнении с другими подобными материалами. Данное свойство позволяет шлакопортландцементу быть использованным в качестве основного материала при строительстве массивных сооружений из бетона.

- Обладает значительно меньшей степенью объемной деформации.

- Чем дольше застывает материал, тем он становится прочнее. На начальном этапе застывания шлакопортландцемент обладает очень низким показателем нарастания прочности. Таким образом, приближенную к цементу прочность, шлакопортландцемент приобретает спустя 6-12 месяцев, в зависимости от температурно-влажностных условия застывания. Чтобы ускорить данный процесс применяется клинкер, содержащий большое количество алюмината и силиката, а также шлаки, содержание большое количество глинозема.

- Проявляет свои лучшие свойства при застывании во влажной среде с повышенным температурным режимом. Стоит сказать, что преждевременное высыхание шлакопортландцемента имеет крайне негативное влияние на дальнейшее проявление его свойств.

Таким образом, стоит отметить, что благодаря своим свойствам наряду с относительной дешевизной, шлакопортландцемент нашел свое активное применение во многих сферах человеческой деятельности.

Где используется шлакопортландцемент?

- Данный материал является основным веществом во время производства сборного бетона и железобетона;

- С участием быстротвердеющего шлпкопортандцемента изготавливаются сборные конструкции и монолитные изделия.

- При применении тепловлажностной обработки, что ускоряет затвердевание материала при этом не ухудшая его свойств, он используется во время изготовления сборных конструкций.

- Железобетонные трубы, шпалы, отдельные мостовые элементы также изготавливаются с участием шлакопортландцемента.

- Штукатурные и кладочные растворы, становые блоки, бетонные смеси, как правило, изготавливаются при использовании двух «родственных» материалов – шакопортландцемента и портландцемента.

Таким образом, шлакопортландцемент является качественным и доступным материалом одновременно, чем и обуславливается его популярное использование во многих областях деятельности человека.

Статьи по теме

Свойства графита

Слово графит в переводе с греческого обозначает «пишу». Минерал с таким названием у природе образуется при высокой температуре в вулканических горных породах.

Характеристики тантала

Обнаружение тантала датируется 1802 годом. Впервые миру он был представлен ученым А. Г. Экебергом. Он обнаружил в Финляндии и Швеции два минерала. Именно в их составе было это вещество.

Оксидированная медь

Обращает на себя внимание тот факт, что крыши многих старинных сооружений, изготовленные из меди, хорошо сохранились до сегодняшнего дня. Всё дело в том, что медь естественным образом подвергается окислению.

Подготовка стен под покраску

Комфортную обстановку в доме создают многие вещи, очень важно грамотно подойти к обустройству своего жилища. Во многих случаях создание обстановки начинается с обустройства стен. В основном, хозяева выбирают поклейку обоев или окрашивание.

Грунтовка по ржавчине

Грунтовка в своем составе содержит: растворитель, связующий компонент и различные добавки для придания ей особых свойств. Цвет грунтовки обычно прозрачный или мутно белый.

Портландцемент

| Портландцемент | |

|---|---|

Портландцемент в мешках на палете |

|

| Названо в честь | Портленд |

| Дата открытия | 1845 |

| Давление пара | 0 ± 1 мм рт.ст. [1] |

| Код PGCH | 0521 |

| Временное среднее значение предела допустимого воздействия | 5 ± 1 mg/m³ [1] и 10 ± 1 mg/m³ [1] |

| IDLH | 5000 ± 1000 mg/m³ [1] |

| Медиафайлы на Викискладе | |

Портландцемент (англ. Portland cement ) — гидравлическое вяжущее вещество, получаемое путём совместного помола цементного клинкера, гипса и добавок, в составе которого преобладают силикаты кальция (70-80 %). Это вид цемента, наиболее широко применяемый во всех странах.

Впервые получен англичанином Джозефом Аспдином (Joseph Aspdin) в 1824 году; 21 октября 1824 года он запатентовал портлендский цемент.

Название получил по имени острова Портленд в Англии, так как получаемый с его добавками искусственный камень (бетон) по цвету похож на добываемый там природный камень.

Основой портландцемента является силикат (алит и белит).

Содержание

- 1 Процесс производства

- 2 Объём производства

- 3 Примечания

- 4 Ссылки

Процесс производства [ править | править код ]

Портландцемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция (3СаО∙SiO2 и 2СаО∙SiO2 70-80 %).

Самые распространённые методы производства портландцемента — так называемые «сухой» и «мокрый». Всё зависит от того, каким способом смешивается сырьевая смесь — в виде водных растворов или в виде сухих смесей.

При измельчении клинкера вводят добавки: 1,5…3,5 % гипса СaSO4∙2H2O (в перерасчёте на ангидрид серной кислоты SO3) для регулирования сроков схватывания, до 15 % активных минеральных добавок — для улучшения некоторых свойств и снижения стоимости цемента.

Сырьём для производства портландцемента служат смеси, состоящие из 75…78 % известняка (мела, ракушечника, известнякового туфа, мрамора) и 22…25 % глин (глинистых сланцев, суглинков) либо известняковые мергели, использование которых упрощает технологию. Для получения требуемого химического состава сырья используют корректирующие добавки: пиритные огарки, колошниковую пыль, бокситы, пески, опоки, трепелы.

При мокром способе производства уменьшается расход электроэнергии на измельчение сырьевых материалов, облегчается транспортирование и перемешивание сырьевой смеси, выше гомогенность шлама и качество цемента, однако расход топлива на обжиг и сушку на 30-40 % больше чем при сухом способе.

Обжиг сырьевой смеси проводится при температуре 1470 °C в течение 2—4 часов в длинных вращающихся печах (3,6×127 м, 4×150 м и 4,5×170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы. Вращающуюся печь мокрого способа условно можно поделить на зоны:

- сушки (температура материала 100…200 °C — здесь происходит частичное испарение воды);

- подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2H2O → Al2O3∙2SiO2 + 2H2O; далее при температурах 600…1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

- декарбонизации (900…1200 °C). В этой зоне происходит декарбонизация известнякового компонента: СаСО3 → СаО + СО2, одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО и в конце жидкофазового синтеза образуется С3А), протекающих ступенчато;

- экзотермических реакций (1200…1350 °C). В этой зоне завершается процесс твёрдофазового спекания материалов, здесь полностью завершается процесс образования таких минералов как С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4-х основных минералов клинкера;

- спекания (1300→1470→1300 °C). В этой зоне происходит частичное плавление материала, в расплав переходят клинкерные минералы кроме C2S, который взаимодействуя с оставшимся в расплаве СаО образует минерал АЛИТ (С3S);

- охлаждения (1300…1000 °C). Здесь температура медленно понижается. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Узнать данный вид цемента можно по внешнему виду — это зеленовато-серый порошок. Как и все цементы, если к нему добавить воду, он при высыхании принимает камнеобразное состояние и не имеет существенных отличий по своему составу и физико-химическим свойствам от обычного цемента.

ПДК в воздухе (согласно ГОСТ 12.1.005-88): 6 мг/м3

Существуют следующие виды портландцемента:

- быстротвердеющий;

- нормальнотвердеющий;

- пластифицированный;

- гидрофобный;

- сульфатостойкий;

- дорожный;

- белый и цветной;

- с умеренной экзотермией;

- с поверхностноактивными органическими добавками.

Объём производства [ править | править код ]

По данным ROIF Expert, в 2019 году в России было произведено 57,3 млн. тонн портландцемента. По сравнению с 2018 годом продажи портландцемента в России выросли на 29,7 млрд рублей. [2] Основной объём потребляемой в России продукции производится внутри страны. Доля импорта в потреблении в последние годы колеблется в районе 2,5-3,5%. [3]

Область применения

Цемент, области применения, виды цементов.

ОПИСАНИЕ ИЗДЕЛИЯ

ОБЛАСТЬ ПРИМЕНЕНИЯ

Цемент м500

- «М» — буква, означающая максимальную степень нагрузки, что будет способен выдержать цемент после высыхания.

- Например, м400 показывает, что его максимальная нагрузка составляет 400 кг/м3. Широко используются цемент м400, м500.

- Для строительных работ применяются м400 и цемент м500 .

- «Д» — буква, обозначающая процент содержащихся в цементе добавок. Их количество и состав определяют прочностные характеристики и его дополнительные свойства.

- Маркировка м400 Д20 сообщает о том, выдерживающий нагрузку до 400кг/м3 цемент содержит 20% примесей. Используется такой бетон и в строительстве и для изготовления железобетона. Он обладает отличными морозостойкими и водостойкими показателями. Тонкость помола цемента определяется величиной остатка на сите, оснащенного сеткой установленного стандартами и техническими требованиями номера. Чем тоньше помол, тем выше скорость его схватывания и твердения, а так же прочность. Особенно это касается начального этапа твердения.

Цемент ПЦ500 Д0

Цемент ПЦ500 Д20

Цемент ПЦ400 Д0

Цемент ПЦ400 Д20

МАРКИРОВКИ ЦЕМЕНТОВ

ВИДЫ ЦЕМЕНТОВ

- Белый цемент;

- Водонепроницаемый расширяющийся цемент;

- Водонепроницаемый безусадочный цемент;

- Быстротвердеющий портландцемент;

- Пластифицированный портландцемент;

- Гидрофобный цемент;

- Глиноземистый цемент;

- Магнезиальный цемент;

- Портландцемент;

- Евроцемент;

- Сульфатостойкий цемент;

- Пуццолановый портландцемент;

- Тампонажный цемент;

- Шлаковый цемент;

- Цветной цемент;

- Кислотоупорный кварцевый кремнефтористый цемент.

Белый цемент (БЦ) (ГОСТ 965-78)

Белый цемент (БЦ) (ГОСТ 965-78) изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах). Для повышения белизны и устранения зеленоватых оттенков клинкер подвергается отбеливанию.

По вещественному составу подразделяют на белый портландцемент и белый портландцемент с минеральными добавками. Выпускают марки 400 и 500. Содержание минеральных добавок в белом портландцементе не допускается, а в портландцементе с минеральными добавками не должно быть более 20%, в том числе инертных — более 10% от массы портландцемента.

Водонепроницаемый расширяющийся цемент (ВРЦ)

Линейное расширение образцов из цементного теста, твердеющих в воде в течении 1 сут., должно быть в пределах 0,3-1%.

Водонепроницаемый безусадочный цемент (ВБЦ)

Быстротвердеющий портландцемент (БТЦ) (ГОСТ 10178-85)

Гидрофобный цемент (ГФЦ) (ГОСТ 10178-85)

Глиноземистый цемент (ГЛЦ) (ГОСТ 969-77)

Химический состав глиноземистого цемента характеризуется следующим содержанием оксидов, %:

- Оксид алюминия Al2O3 40

- Оксид кальция СаО 40

- Оксид кремния SiO2 10

- Оксид железа F2O3 10

Смешивать глиноземистый цемент с другими видами цемент с и известью нельзя, так как он разрушается даже слабыми растворами щелочей.

Обязательное условие нормального твердения глиноземистого цемента и длительного сохранения его прочности – пониженная положительная температура (ниже 25 °С) раствора (бетона) в пери, од твердения и при эксплуатации. В противном случае раствор (бетон) может потерять до 50 % прочности. Поэтому глиноземистый цемент не применяют в условиях жаркого климата, а изделия из него нельзя пропаривать.

Прочность глиноземистого цементного камня нарастает с большой скоростью. Уже через сутки сопротивление сжатию и растяжению достигает более 50 % проектной прочности.

Магнезиальный цемент (МГЦ)

Портландцемент (ГОСТ 10178-85)

Портландцемент (ГОСТ 10178-85) и его разновидности являются основными вяжущими веществами в строительстве. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцементного клинкера с гипсом, а также со специальными добавками.

Портландцементный клинкер — продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5-3,5% (по массе цемента в пересчете на SO3).

Химический состав клинкера портландцемента определяют по содержанию важнейших оксидов, которые должны находиться в следующих пределах, %:

- Оксид кальция СаО 62-68

- Оксид кремния SiO2 8-26

- Оксид алюминия А12О3 4-9

- Оксид железа Fe2O3 0,3-6

Трехкальциевый силикат химически очень активен в реакции с водой и обладает способностью быстро твердеть, развивая при этом высокую прочность. Двухкальциевый силикат значительно менее активен. Твердеет он очень медленно. Продукт твердения обладает невысокой прочностью. Трехкальциевый алюминат – наиболее активный минерал. Очень быстро твердеет, но продукт твердения имеет низкую прочность. Четырехкальциевый алюмоферрит по активности в реакции с водой, скорости твердения и прочности занимает промежуточное положение между трехкальциевым и двухкальциевым силикатами.

Взаимодействие цементного порошка с водой сопровождается выделением теплоты. Величина тепловыделения определяется в первую очередь минералогическим составом цемента и скоростью гидратации; меньшее влияние оказывают тонкость помола, сроки и условия хранения цемента.

Сульфатостойкий цемент (ГОСТ 22266-76)

Пуццолановый портландцемент (ГОСТ 22266-76)

Тампонажный цемент

Шлаковый цемент (ГОСТ 10178-85)

Цветной портландцемент (ГОСТ 15825-80)

Цветной портландцемент (ГОСТ 15825-80) получают из клинкера белого цемента, цветного клинкера, а также из отбеленных клинкеров путем тщательного смешивания или совместного помола с пигментами различных цветов (например, с охрой, железным суриком, оксидом хрома).

Кислотоупорный кварцевый кремнефтористый цемент получают путем совместного помола или тщательного смешивания раздельно молотых кварцевого песка и кремнефтористого натрия. Затворяют такой цемент водным раствором натриевого жидкого стекла. Цементный камень способен противостоять действию большинства минеральных и органических кислот. Однако он теряет прочность в воде, а в едких щелочах разрушается.

Кислотоупорный цемент используют для изготовления кислотостойких бетонов (растворов). При этом применяют мелкий и крупный заполнитель из кислотостойких пород (гранит, андезит, бештаунит).

Кислотоупорную бетонную (растворную) смесь, уложенную в конструкцию, в процессе твердения необходимо обработать какой-либо крепкой минеральной кислотой (откисловать), например соляной. При этом бетонная (растворная) смесь уплотняется за счет выделения новых количеств геля кремниевой кислоты и обезвоживания дегидрата Si(OH)4 концентрированной кислотой. Гель кремниевой кислоты переходит в твердый опаловидный кремнезем SiO2×Н2О.

КОРРОЗИЯ РАСТВОРА И МЕТОДЫ ЗАЩИТЫ ОТ НЕЁ

Коррозия раствора (бетона) почти всегда начинается с коррозии цементного камня, стойкость которого значительно меньше, чем заполнителей. Коррозия, поражающая раствор (бетон), может быть трех видов:

Как уже говорилось, портландцемент является одной из разновидностей цемента. В свою очередь он имеет достаточно большое количество подвидов , которые отличаются сферой применения, ценовой политикой и своими свойствами.

Как уже говорилось, портландцемент является одной из разновидностей цемента. В свою очередь он имеет достаточно большое количество подвидов , которые отличаются сферой применения, ценовой политикой и своими свойствами.