Состав и технология производства портландцемента

Состав и технология производства портландцемента

Портландцемент представляет собой гидравлический вяжущий продукт тонкого помола цементного клинкера, который получается путем обжига до спекания природного сырья или искусственной сырьевой смеси определенного состава. Сырье, пригодное для получения портландцемента должно иметь 75-78% карбоната кальция и 22-25% глины. Такое природное сырье встречается крайне редко, поэтому заводы производящие цемент отлично работают на искусственных смесях из карбонатных пород и глины. Спёкшаяся сырьевая смесь в виде зерен 40-50 мм называется клинкером.

Получение портландцемента хорошего качества зависит от содержания главнейших оксидов в клинкере, процент которых должен быть в пределах: CaO – 60-68%. SiO 2 – 19-25%, оксида алюминия 4-8%, оксида железа 2-6%.

При содержании в портландцементе серного ангидрида SO 3 более 3.5% или MgO более 4.5% наблюдается неравномерность изменения объема. Гидравлический модуль портландцемента 1.7 – 2.7. С целью увеличения содержания в портландцементе того или иного оксида в сырьевую смесь вводят корректирующие добавки, т.е. вещества, содержащие значительное количество того или иного оксида. При помоле клинкера добавляют до 5% гипса для регулирования сроков схватывания.

Улучшение некоторых свойств портландцемента и снижение его стоимости возможно путем введения до 15% активной минеральной добавки при измельчении клинкера. Портландцемент с активными минеральными добавками маркируют следующим образом: ПЦ 500Д15. Без добавок: ПЦ 500Д.

Технология получения цемента

Основные технологические операции выполняющиеся для получения цемента:

- Добыча сырья и приготовление сырьевой смеси.

- Обжиг сырьевой смеси и получение цементного клинкера.

- Помол цементного клинкера с добавкой

Добыча сырья является основной в ступени производства цемента. Сырьём для цемента служит слой известняка зеленовато – жёлтого цвета. Добыча ведётся открытым способом. Залегания цементного известняка располагается на глубину до 10 м. неравномерными слоями до 0,7 м. Из опыта геологоразведочных работ таких слоёв, как правило, четыре.

Первичная обработка

После добычи известняк транспортируют и производят специальную сушку и первичный помол с добавлением специальных добавок. В маркировке такого цемента добавляется обозначение Д20, например ПЦ500 Д0 обозначает 0% добавок, а ПЦ 400Д20 — 20% добавок. В конце прохождения этой стадии смеси подвергают обжигу – таким образом получается клинкер.

Конечная обработка

Далее полученный клинкер ещё раз размалывают и сушат с добавлением известкового камня и активными минеральными добавками. Полученный материал является готовым цементом с заданными свойствами.

Поскольку у каждого вида исходного сырья есть свои особенности: минеральный состав, влажность, прочность каждое производство имеет свою уникальную технологию, позволяющую добиться необходимых свойств цемента.

В основном при производстве цемента на второй стадии используют одну из трёх отработанных технологий:

Применяется при производстве цемента из сырья состоящий из мела, глины, железосодержащих добавок. Требование к глине по влажности не более 20%, к мелу – не более 29%. Измельчение сырья производится в воде. Полученная шихта в виде суспензии влажностью до 50% поступает в печь для обжига. Диаметр печи может составлять 7 метров и длиной более 200 метров. В результате обжига получаются небольшие шарики – клинкеры, которые после тонкого помола станут готовым цементом.

Сухой способ

Основным отличием данного способа является то, что сырьё после или во время измельчения не увлажняется, а наоборот сушится. Таким образом, порошкообразная шихта поступает на обжиг уже в сухом виде. Данный вид обработки является наиболее экономически целесообразным, поскольку позволяет экономить не только сырьё, но и энергию, которая при мокром способе тратится на удаления воды из шихты.

Комбинированный способ

Данный способ производства совмещает в себе два способа и предполагает две разновидности технологий.

Мокрым способом готовят сырьевую смесь – шлам. После чего шлам пропускают через фильтры, осушая смесь до 16-18%, а затем отправляют на обжиг.

Сухим способом готовят шлам. Затем добавляют воду до влажности смеси 10-14% и гранулируют в шарики. После обжига они становятся клинкерами. Размер клинкеров 10-15 мм

Регистрация Забыл пароль?

Найти вагон

Номер(а):

для получения информации введите логин и пароль или

зарегистрируйтесь

Постоянным клиентам и оптовым покупателям предлагаются различные программы скидок в зависимости от объема потребления.

Ж/Д тариф рассчитывается с учетом изменений, произведенных 10 января 2009г.

Задать ворос специалисту отдела сбыта, отдела снабжения, бухгалтерии

Набор необходимых документов, сертификаты, договоры, ГОСТы, приемка товара.

Задачи нашей компании:

— Организовать максимально удобные для каждого получателя поставки цемента.

— Продажа цемента по выгодным ценам.

Поставка следующих производителей цемента:

— «Евроцемент»

— «Новоросцемент»

Полезная информация

- Статьи

- ГОСТы на цемент

- Заказать портландцемент

Новости:

17.02.2016 «Мальцовский портландцемент» новая упаковочная линия

На предприятии «Мальцовский портландцемент» произведена поставка оборудования для нового упаковочного отделения.

26.09.2014 «БазэлЦемент» увеличил поставки газобетонных блоков

Объем отгрузки газобетона в августе стал максимальным за период работы производства в Усть-Лабинске

22.09.2014 «Евроцемент груп» модернизация.

«Евроцемент груп» планирует вложить в модернизацию производства.

11.07.2012

Цементники Магнитки достигли новых высот

Copyright 2002—2014 © «Компания РОСТ».

Все права защищены.

Производство цемента

Цемент широко применяется в строительстве. Все знают что это такое и для чего он нужен. Но мало кто из нас знает как же он производится и самое главное из чего.

В этой статье вы сможете узнать об изготовление цемента. Давайте рассмотрим его производство на примере самого распространенного вида цементов — портландцемент.

Портландцемент — представляет собой искусственное минеральное гидравлическое вяжущее, получаемое посредством тонкого измельчения клинкера, создаваемого посредством обжига сырьевой смеси до спекания.

Для производства цемента берут сырьевую смесь, состоящую из трех частей известняка (носитель основного окисла — окись кальция) с одной частью глины, содержащей окислы кремния, алюминия, железа.

Иногда такие смеси встречаются в природе — это так называемые известковые мергели-натуралы. Однако такие месторождения чрезвычайно редки. Гораздо чаще встречаются известняки, которые содержат большее или меньшее количество глины, чем это требуется.

Поэтому к ним приходится добавлять чистый известняк (например мел), либо глину.

На большинстве цементных заводов пользуются искусственными смесями. Иногда вместо глины используют диатомит, трепел, глинистые сланцы, мергелистую глину, лесс, а также доменные шлаки или золу горючих сланцев,которые близки по своему химическому составу к глине!

Производство портландцемента складывается из трех основных производственных процессов: приготовления смеси, ее обжига и размола обожженного продукта (клинкера) в порошок.

В настоящее время существуют два основных способа производства: мокрый и сухой. Мокрый — более применим. Приготовление по мокрому способу осуществляется измельчением и смешением исходного сырья с водой.

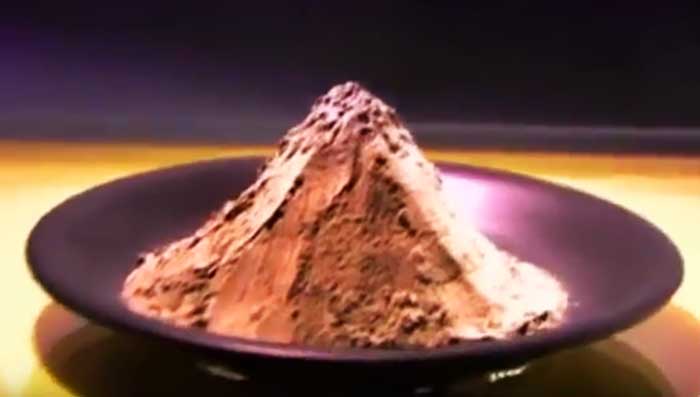

В результате получается сметанообразная жидкость — шлам с содержанием воды 32—45%. По сухому способу исходные материалы предварительно высушивают и смешивают. Полученный порошок называют сырьевой мукой.

Сырьевая смесь по мокрому способу обжигается во вращающихся печах, по сухому — как во вращающихся печах,так и в шахтных. Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Цилиндр установлен горизонтально, с небольшим наклоном в сторону от входного отверстия. С одной стороны в эту печь подается шлам (или сырьевая мука), с другой мощной форсункой, действующей сжатым воздухом, в печь (непрерывно подается топливо — нефть, угольная пыль или горючий газ.

Благодаря наклону и вращению печи смесь известняка и глины под действием своей тяжести непрерывно движется навстречу огню, все больше нагреваясь. При этом по мере продвижения вдоль печи смесь претерплевает следующие изменения. При 100 градусах (в зоне подсушивания) она теряет свободную влагу.

Когда она проходит через зону с температурой 450 — 500° (зону подогрева), из нее выгорают органические примеси — вещества органического или растительного происхождения, а также (удаляется химически связанная влага, содержащаяся в глине. При температуре около 900 градусов (в зоне кальцинирования) начинается разложение известняка.

Затем при 1100 — 1200 начинается соединение окиси кальция с окислами кремния, алюминия, железа (происходят реакции в твердых фазах) с образованием кальциевых алюминатов и ферритов некоторых других соединений. Избыточная окись кальция при этом остается свободной. Эта реакция является экзотермической, поэтому участок печи называется экзотермической зоной.

Наконец, при 1400 — 1450° начинается спекание, т. е. частичное плавление сырьевой смеси, а также заканчивается соединением окиси кальция с другими окислами.

В этой зоне (зоне спекания) процесс спекания сопровождается частичным плавлением материала. По окончании обжига образуется спекшаяся твердая масса — клинкер, зерна зеленовато-серого или темно-серого цвета величиной с орех или горошину. Но это еще не цемент, а лишь его полуфабрикат. Далее клинкер охлаждают. Для этого рядом с печами устанавливают особые вращающиеся барабаны — холодильники.

В них клинкер охлаждается встречной струей воздуха. Пройдя холодильники, он поступает на склад,а оттуда на мельницу,где измельчается чугунными шарами в мелкий порошок. При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

Производство цемента

В этой статье рассмотрено производство, пожалуй, самого популярного строительного материала — производство цемента. Именно этот материал применяется в абсолютнои большинстве строительных работ и, конечно, при производстве бетона на бетонных заводах.

Промышленный процесс изготовления цемента подразумевает две разновидности сырья – известняк, который добывают на глубинах до 10 метров, а также глиноземистое сырье. Дозируя определенный сырьевой материал в утвержденных пропорциях, получают конкретную марку цемента с определенными свойствами, посредством добавления различных добавок и присадок.

Цементом принято называть определенную порошкообразную группу веществ, параллельно обладающих вязкостью и способностью в условиях смешивания с водным раствором, а в редких случаях с водным раствором солей, создавать пластичную консистенцию, а впоследствии при высыхании – превращаться в камневидный материал. Нужно отметить, что данный процесс не имеет обратного хода. Цемент используют при производстве иных стройматериалов в качестве составляющей (бетон, железобетон, стройсмеси и т.д.). Определяющая характеристика цемента – прочность, не поддающаяся воздействию времени.

Что касается количества видов цемента – список велик. Более всего популярен портландцемент, в котором на долю силикатов кальция приходится 70-80% от общей массы. Данная разновидность цемента получила название от одноименного английского острова Portland, поскольку его окрас схож с камнем, добываемым на этом острове. Визуально Portland цемент – это порошкообразное вещество зеленовато-серого цвета, существенно не отличающееся от стандартного цемента.

Фаворит мирового рынка по производству цемента – Китай. На сегодняшний день в условиях отечественного рынка небольшие предприятия останавливаются, а полноценными игроками рынка становятся крупные компании, способные использовать энергосберегающие технологии, снижая при этом затраты на производство больших объемов.

Сырье, предназначенное для производства цемента, подвергается высокотехнологической обработке при очень высоких температурах – первоначальное сырье достигает полной или частичной стадии плавления. Подобный продукт, полученный в результате обжига — принято называть клинкером (перевод – застывшая лава). В состав клинкера входят четыре минерала: алит (3-хкальциевый силикат); белит (2-хкальциевый силикат); 4-хкальциевый алюмоферрит; 3-хкальциевый алюминат. Все клинкерные минералы обладают своими индивидуальными свойствами, влияющими на характеристики финишного продукта – присутствие алита увеличивает прочность и быстроту твердения массы (цемента). 3-хкальциевый силикат образует высокомарочный портландцемент. Зная минералогический состав Portland- цементного клинкера и учитывая свойства составляющих минералов, можно уже предварительно точно иметь представление об основных характеристиках Portland цемента и нюансах процесса твердения в различных ситуациях.

Стадии производства цемента

Процесс производства цемента включает ряд технологических стадий:

- процесс производства клинкера

- дробление клинкера в сочетании с гипсом и прочими добавками – в результате – цемент.

Процедура обжига исходного материала (шихты) и финишное создание клинкера состоит из большого количества стадий. Главные из них:

- Процесс сушки исходного материала.

- Процесс распада компонентов исходного сырья. В условиях высоких температур известняк разлагается на углекислый газ и известняки. Глина же разлагается на алюминий оксид кремния

- Процесс экзотермических реакций. Для этих процессов характерно выделение тепла – происходит дополнительный прогрев массы, в которой происходят реакции

- Процесс спекания массы. Эта стадия очень важна в связи с тем, что в момент связывания на этой стадии происходит формирование будущей структуры клинкера. Одновременно на данной стадии происходит связывание свободной извести

- Процедура охлаждения. Этот процесс необходимо осуществлять резко

Во все применяемые технологии производства цемента обязательно включены вышеперечисленные стадии – разница возможна лишь в способах приготовления шихты.

В случае использования мокрого сырья или неоднородного по составу, рекомендуется применение мокрого способа создания клинкера – исходное сырье разбавляется водой до консистенции сметаны, измельчают и далее идет подача на обжиг. Данный способ требует использовать большие энергозатраты, поскольку введенная в шихту вода должна быть удалена путем испарения. На сегодняшний день на отечественном рынке в производстве цемента преобладает мокрый метод (87%), но начинается широкое применение в цементном производстве сухого метода. В случае, если исходное сырье сухое и однородное по своему составу, рациональнее применить сухой метод – процесс сушки и доработки происходит в сухом виде. В данном случае энергозатраты значительно меньшие, нежели при мокром способе, но встает вопрос кондиционности исходного сырья. При стремительном росте цен на энергоносители сухой метод стал теснить мокрый, в силу его оптимальности.

В определенных ситуациях сухая сырьевая смесь гранулируется с добавлением воды. Подобный способ именуют полусухим.

Комбинируемый метод основывается и на сухом и на мокром. В случае применения сухого метода, сырьевая смесь готовится по сухому, затем гранулируется с помощью добавления воды. Далее подают на обжиг. При мокром способе – смесь готовится по мокрому методу в качестве шлама, далее обезвоживают, а уже затем наполовину сухую смесь — на обжиг.

Для глиноземистого цемента характерно большое вхождение алюминатов кальция. Главный – однокалиевый алюминат. Для получения стандартного качества глиноземистого цемента используются бокситы, а для производства чистого ВГЦ применяется чистая окись алюминия. Наряду с бокситами возможно использование бокситовых железных руд с добавлением известняка, а также возможен железный лом.

Получение клинкера при производстве цемента

Процесс спекания очень напоминает технологию производства Portland-цементного клинкера, только применяемые температуры ниже. Получение высококачественного клинкера возможно лишь с применением способа плавления — затраты на способ спекания ниже. Хотя оба способа имеют свои плюсы и минусы, поэтому в каждом отдельном случае необходимо анализировать достоинства и недостатки. На мировой арене предпочтение отдают способу плавления. Технология производства глиноземистого цемента сложна, поэтому его производит небольшое количество предприятий: Россия — «Пашийский металлургическо-цементный завод», Уралцемент.

Помимо традиционных способов, связанных с рядом недостатков, существует альтернативная технология создания бесклинкерного цемента. При этом способе из технологического процесса вычленяется этап прокалки клинкера при высокой температуре, которая реализуется в очень дорогих барабанных печах, что сопровождается огромными финансовыми расходами. Альтернативный способ в значительной степени сокращает энергозатраты – практически в 33 раза снижается себестоимость продукции.

Производство бесклинкерного цемента

Производство бесклинкерного цемента на базе гидравлического шлака имеет 3 стадии:

- процесс плавления исходного сырья для получения шлака

- процесс охлаждения и помол

При резком охлаждении получают шлак с высочайшей потенциальной способностью реакции. Изготавливают цемент смешивая три компонента: сухой и гранулированный шлак; дополнительный материал в виде порошка; активизатор в малом количестве (2-5% от массы).

Бесклинкерный цемент получают еще перерабатывая гранулированные доменные шлаки, являющиеся отходами металлургического производства. Главными этапами при производстве цемента из шлаков являются: помол шлака, процесс добавления щелочной субстанции. На предприятиях страны накапливаются большие запасы металлургических шлаков. Одним словом – существуют многочисленные источники сырья для альтернативного производства.

Бесклинкерный цемент производят на базе нефелинового шлама. Данный цемент – продукт переработки элеолитовых (нефелиновых) концентратов. Нефелиновый цемент характеризуется небольшим тепловыделением, медленным увеличением прочности.

Известняк сырье для производства цемент

Наиболее распространённый в мире портландцемент состоит из высокоосновных силикатов кальция.

Менее распространен и более дорог алюминатный (глинозёмистый) содержащий преимущественно низкоосновные алюминаты кальция. На основе клинкера, а также на доменных гранулированных шлаков, с добавками изготовляется шлакопортландцемент, пуццолановый пластифицированный и гидрофобный портланцементы и др.

При применении цемент смешивают с водой (иногда с водными растворами хлористых и других солей) для получения цементного теста, а в большинстве случаев также и с заполнителями — песком и т.п. для получения раствора строительного и, кроме того с щебнем, гравием и т. п. для получения бетона. В других случаях цемент смешивают с водой, распушенным асбестом (при изготовлении асбестоцементных изделий), древесной стружкой (при изготовлении с фибролита) и т. д.

Цемент изготовляется на заводах цементной промышленности из минерального сырья (необходимого химического состава) дроблением, перемешиванием и тонким помолом, обжигом в печах до спекания (реже — до плавления) для получения цементного клинкера и тонкого помола клинкера в мельницах. При помоле клинкера обычно вводятся добавки, улучшающие свойства цемента или снижающие его стоимость. Простейшие виды цемента, например шлаковые, изготавливаются совместным тонким помолом 2—3 готовых компонентов (доменного шлака, извести, гипса и т. п.).

Для производства портландцементного клинкера сырье должно содержать приблизительного 75% углекислого кальция СаСО3, и 25% окислов Si02, АI20, и Fe2O3. В природе встречается известковый мергель, содержащий смесь этих веществ, но редко в необходимой пропорции, поэтому в сырьё добавляют другие горные породы.

Чаще сырьём служит искусственная смесь ивестняка (или мела) и глины (или глинистого сланца) иногда сырьевая смесь содержит 3—4 компонента в том числе плавни (окислы железа, фтористый кальций) облегчающие спекание; вместо глины, целиком или частично, используют отходы промышленности (доменные шлаки золу горючих сланцев); для производства глиноземистого цемента сырьём служит смесь известняка и боксита.

В зависимости от характера сырья производство портландцементного клинкера ведётся сухим (с высушиванием сырья) или мокрым (с добавлением воды) способом.

Добытый в карьерах известняк (или мел) предварительно дробят обычно здесь же в карьере; глину на карьере или в цеху завода разбалтывают с водой в бассейнах-мешалках и перекачивают насосом по трубопроводу в сырьевое отделение завода.

Здесь известняк проходит более мелкое дробление, а мел разбалтывается с водой в бассейне-мешалке. Далее производится точная весовая дозировка известняка (мела) и глины и совместный помол их в трубных (шаровых) мельницах.

Полученный шлам (содержащий ок. 35% воды) поступает в бассейны или силосы, где он перемешивается и хранится; здесь же корректируется его состав. Шлам обжигается во вращающихся печах, представляющих собой длинные слегка наклонные барабаны, вращающиеся со скоростью 1—2 об/мин.

Шлам равномерно перекачивается в верхний конец печи. Современные печи имеют длину до 185 м, диаметр до 5,3 м, производительность до 75 т цементного клинкера в час. В нижний конец печи вдувается по трубе через форсунку топливо или угольный порошок, природный газ, мазут. В процессе обжига сырьё движется в печи вниз по уклону навстречу сжигаемому топливу. Внутри вращающаяся печь футерована огнеупорным кирпичом, в верхней части— шамотом, а в нижней, наиболее горячей части, где температуpa обжига клинкера, необходимая для спекания, составляет 1450°—1500°,— особо стойким хромомагнезитом; снаружи зона спекания часто охлаждается водой.

При сухом способе производства сырьевая мука подаётся непосредственно во вращающуюся печь (более короткую, чем при мокром способе) или превращает сначала в специальном аппарате в гранулы, которые предварительно обжигаются (декарбонизируются) движущейся колосниковой решётке, а затем подают в печь для окончательного обжига и спекания. При другом варианте способа сырьевая мука (смешанная угольным порошком) брикетируется и подаётся для обжига в автоматические шахтные печи.

Во всех случаях обожжённый клинкер охлаждается в холодильниках, затем поступает на склад, где окончательно остывает, выдерживается и проверяется его качество.

После дробления клинкер и необходимые добавки поступают в трубные (шаровые) многокамерные мельницы (или в мельницы с сепараторами), где тонко размалываются. Обычная добавка (для замедления схватывания цемента) при помоле портландцементного клинкера — необожжённый гипс; для удешевления портландцемента средних марок вводят доменный гранулированный шлак, кварцевый песок или известняк.

При изготовлении пластифицированного цемента в мельницу вводят сульфитно-спиртовую барду, гидфобного цемента — мылонафт, асидол или окисленный петролатум. Из мельницы цемент транспортируется в силосы, где он остывает и выдерживается; проверяется его качество. Затем часть цемента поступает в упаквочное отделение для отправки потребителям в бумажных мешках, а другая часть отгружается в цементовозы.

По стандартам к цементу предъявляют требования в отношении состава, тонкости помола, сроков схватывания, равномерности изменения объёма, предела прочности при сжатии (эта величина, испытание и обычно через 28 дней твердения в нормальны: условиях, называется маркой цемента.), растяжении или изгибе, быстроты твердения.

Для производства сборных железобетонных конструкций и быстрого производства бетонных работ от цемента требуется высокая прочность, в короткие сроки (1—3 суток). Этим условиям удовлетворяет быстротвердеющий портландцемент.

По отношению к специальным цементам установлены ещё трбования:

- сульфатостойкости (для возведения coopужений в морской и др. агрессивных водах),

- малого тепловыделения (при строительстве массивных, например гидротехнических сооружений),

- кислотостойкости,

- повышенной пластичности цементного раствора (пластифицированный),

- гидрофобности (гидрофобный цемент выдерживающий длительную транспортировку и хранение без потери активности),

- безусадочности

- расширения при твердении,

- водонепроницаемости (водонепроницаемый безусадочный или расширяющийся),

- особого цвета (белый и цветные).

Цементация (в строительстве) — закрепление грунтов, каменных и бетонных кладок цементом путем нагнетания в трещины, пустоты и поры жидкого цементного раствора или цементного молока примечается для создания противофильтрационных запас в основании гидротехнических сооружений, укрепления оснований различных сооружений, придания водонепроницаемости породам при горных работах, повышения монолитностикаменной и бетонной кладки и т.д.

Подготовка сырья. В зависимости от свойств сырья и типа печей, в которых намечено вести обжиг цемента (шахтные и вращающиеся), применяют два различных способа подготовки сырья: сухой и мокрый

Характеристика печей для обжига цемента

Обжиг сырьевой смеси ведется в печах двух систем: шахтных и вращающихся. В шахтные печи загружается сырье, подготовленное сухим способом, в виде камня соответствующего состава, брикетов или «шнуров», сформованных из сырьевой смеси.

Обжиг сырьевой смеси

Для обжига цементного сырья применяются более совершенные автоматические печи с искусственным дутьем воздуха.

В автоматических шахтных печах процессы загрузки и выгрузки материала механизированы, благодаря чему облегчается обслуживание печей. Печи имеют производительность до 80—140 г цементного клинкера в сутки.

Больше всего на крупных цементных заводах применяются вращающиеся печи, представляющие собой длинные, расположенные слегка наклонно цилиндры (барабаны), сваренные из толстой листовой стали с огнеупорной футеровкой внутри. Длина печей от 40 до 150 м, диаметр 2,5—3,5 м (в зоне подготовки сырья до 4,5 м). Скорость вращения печей 1—2 об/мин.

В длинных печах лучше используется тепло, поэтому требуется меньший расход топлива для обжига цемента. Для улучшения теплообмена внутри печей, ближе к верхнему их концу, навешивают цепи, устраивают крестовины и т. п.

Сырье

Сырье в виде порошка (сухой способ) или в виде шлама (мокрый способ) загружается равномерно автоматическим питателем в печь с верхнего конца. Сырье занимает только часть печи по поперечному сечению и при ее вращении медленно движется к нижнему концу. Сюда через форсунку сжатым воздухом вдувается порошок каменного угля. На некоторых заводах применяют другие виды топлива: мазут (волжские заводы) и природный газ.

Топливо сгорает в виде длинного факела в нижней части печи; здесь и находится зона спекания цементного клинкера с наиболее высокой температурой. В этой зоне корпус печи снаружи охлаждается водой. Горячие газы идут навстречу сырью, подсушивают и нагревают его в верхней части печи, затем в средней ее части происходит декарбонизация известняка и, наконец, в нижней части соединение извести с глинистыми веществами (спекание);

Из печи обожженный клинкер поступает в холодильник, расположенный под печью, или в несколько холодильников, прикрепленных к барабану печи и вращающихся вместе с ней. В холодильник вдувается воздух, который нагревается за счет тепла остывающего клинкера и идет в печь для поддержания горения.

Ускорения спекания смеси

Для ускорения спекания в состав сырьевой смеси часто вводят небольшое количество плавикового шпата CaF2 или пиритных огарков, содержащих Fe2O3.

Вращающиеся печи выпускают более однородную продукцию, чем шахтные, так как обжиг в них протекает равномернее. Эти печи имеют высокую (зависящую от ее размеров, скорости вращения и мастерства машиниста печи) производительность — от 100 до 1000 т/сутки.

Температура спекания

Сырье обжигают до спекания материала, температура спекания составляет обычно около 1450°. В результате получается так называемый цементный клинкер твердый, камневиднцй, зеленовато-серого или темносерого цвета; из шахтных печей клинкер выходи в виде крупных кусков, а из вращающихся в виде мелких кусков — «горошка».

Клинкер подвергают тонкому помолу, предварительно выдержявая его на складе 1—2 недели. При этом свободная окись кальция, которая могла в небольшом количестве остаться в клинкере, частично гасится под действием влаги воздуха, и цемент, изготовленный из этого клинкера, приобретает свойство равномерно изменяться в объеме. Выдерживание клинкера уменьшает его твердость, чем облегчается помол; кроме того, замедляется схватывание цемента, что в известных пределах полезно.

Реакции происходящие при обжоге цемента

Состав портландцемента зависит от вида сырья и от химических реакций, происходящих при обжиге

По мере повышения температуры в обжигаемом сырье происходят следующие изменения при температуре до 105° испаряется свободная вода;

- при температуре до 750° отделяется вода, химически связанная в каолините, входящем в состав глины;

- при 800—910° разлагается углекислый кальций по реакции:

причем углекислый газ вместе с продуктами горения в трубу;

при температуре выше 1200° свободная окись кальция соединяется с глиноземом, окисью железа и кремнеземом; при этом по мере повышения температуры последовательно образуются клинкерные минералы: алюмоферриты кальция переменного состава хСаО • Аl2О3 • 2Fe2O3, трехкальциевый алюминат ЗСаО • А12О3, двухкальциевый силикат 2СаО • SiO2 и трехкальциевый силикат ЗСаО • SiO2 (последний рбразуется при 1450°).

Эти четыре соединения и являются основными составными частями цементного клинкера, но два последних (силикаты кальция) составляют 70—80% от веса клинкера.

Ориентировочное содержание различных соединений в портландцементе составляет (в %):

- ЗСаО • SiO2 (сокращенное обозначение C3S) . 37—60

- 2CaO • SiO2 (сокращенное обозначение C2S) . . . 15—37

- ЗСаО • Аl2Оз (сокращенное обозначение С3А) . . . 7—15

- алюмоферриты кальция, главным образом 4CaO • Al2O3 • Fe2O3 (сокращенное обозначение C4AF). 10—18

Последние два вещества являются плавнями, облегчающими спекание клинкера при обжиге.

В правильно приготовленном цементе не должно содержаться больше 0,5% свободной окиси кальция, так как пережженная СаО, так же как и MgO, очень медленно гасится, увеличиваясь в объеме и вызывая растрескивание затвердевшего цемента. Гашение окиси кальция и окиси магния особенно замедляется, если они заключены внутри клинкерных минералов.

Основное значение для цемента имеет трехкальциевый силикат так как он обычно содержится в наибольшем количестве и обладает свойствами быстро твердеющего гидравлического вещества высокой прочности. Двухкальциевый силикат — медленно твердеющее гидравлическое вяжущее средней прочности. Трехкальциевый алюминат и C4AF быстро твердеют, но имеют низкую прочность. Цементы высоких марок изготовляются с повышенным содержанием трехкальциевого силиката.

Профессором В. А. Киндом предложена характеристика химического состава цемента, названная им коэффициентом насыщения (Кн).

Коэффициент насыщения показывает, какая часть СаО может вступать в соединение с кремнеземом, образуя трехкальциевый силикат. При этом учитывается, что часть СаО должна пойти на соединение с глиноземом, окисью железа и серным ангидридом. На основании подсчета молекулярных весов легко убедиться, что после соединения с А12О3, Fe2O3 и SO3 останется следующее количество окиси кальция:

СаО -1,65Al2O3 — 0,35Fe2O3 — 0,7SO2.

Поэтому степень насыщения (Кн) кремнезема известью, способной вступить с ним в соединение, имеющее вид трехкальциевого силиката, может оыть выражена формулой:

К — CaQ -1,65Al2O3 — 0.35Fe3O3—0,7SO3

Из общего содержания извести и кремнезема вычитают свободную СаО и свободный 2,8 SiO2.

Во всех приведенных выше формулах содержание окислов выражается в весовых процентах.

Искусственные минералы, содержащиеся в цементном клинкере, названы алитом, белитом и целитом — по первым буквам латинского алфавита — а, Ь, с.

Алит состоит главным образом из трехкальциевого силиката ЗСаО • SiOa и, следовательно, является наиболее ценной частью цемента. Цемент с высоким содержанием алита называется алитовым. Это — быстротвердеющий высокопрочный цемент.

Белит представляет собой главным образом двухкальциевый силикат 2СаО • SiO2. Цемент с высоким содержанием белита называется белитовым.

Целит — минерал переменного состава, колеблющегося от 2СаО • Fe2О3 до более сложного соединения хСаО • yА12О3 • zFe20’3.