Кольцевая печь для обжига кирпича горелки

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Обслуживание газового хозяйства предприятий

Перевод кольцевых печей для обжига кирпича на природный газ, осуществленный на некоторых заводах Московской области и Украинской ССР, показал значительные преимущества этого мероприятия. Так, уже на первой кольцевой печи Черемушкинского кирпичного завода время обжига изделий сократилось с 47 до 39 часов, максимальная температура в печи была повышена с 900—950 до 980—1000 °С, что способствовало доведению химического недожога до минимальной величины. При увеличении съема кирпича на 20—25% с кубометра обжигательного канала выход изделий первого сорта повысился с 69 до 78%, а брак сократился на 1—2%; механическая прочность кирпича повысилась с 97 до 110 кг/см2. Удельные расходы топлива по разным заводам снизились на 20—25%. При переводе заводов на природный газ использовался опыт работы на кирпичных заводах в Румынской Народной Республике и газовой печи в г. Бугуруслане.

Газ из подземного газопровода с давлением 0,35 ати поступает в кольцевой газопровод печи диаметром в 100 мм, разделенный на два полукольца задвижками. За входными задвижками устанавливают электромагнитные клапаны для отключения газопровода в случае остановки дымососов печи.

Из газопровода печи газ поступает в коллекторы и из них в нижние и верхние горелки, каждая из которых имеет свои отключающие и регулирующие краны; коллекторы снабжены продувочными трубками, соединенными с общим газопроводом на свечу.

Нижние горелки являются основными и рассчитаны на обеспечение нормальной работы печи, а верхние применяются при необходимости выровнять температуру по высоте печи.

Нижние горелки состоят из коллекторов с приваренными к ним тремя муфтами; в муфты ввертываются трубки с наконечниками — соплами, через которые газ вытекает наружу. Горелки укладываются в каналах пода печи, по три штуки в ряду, затем засыпаются сухим песком и перекрываются кирпичом, установленным на ребро, и сверху шамотными плитами с двумя отверстиями; плиты предохраняют сопла горелок от засорения и, разбивая пламя на две струи, способствуют смягчению его удара о садку кирпича.

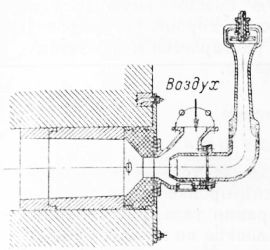

Рис. 1. Схема газового оборудования кирпичной обжигательной печи.

1 — газопровод; 2 — коллектор; 3 — нижние горелки: 4— верхние горелки; б — продувочные газопроводы на свечу; в — плиты нижних горелок.

Верхние горелки состоят из трубы длиной от 1,5 до 3 м с дырчатым наконечником на конце, присоединяемым к трубе при помощи муфты. Другой конец горелки имеет штуцер для присоединения резинового шланга, соединяющего горелку с распределительным газопроводом. На средней части горелки имеется подвижной диск, которым устанавливается глубина опускания горелки в топливные трубки и их перекрытие; в диске имеется глазок для наблюдения за работой горелки, прикрываемый крышкой.

Давление газа перед горелками поддерживается от 85 до 110 мм рт. ст. Рассредоточение горелок по всему сечению печи способствует равномерному распределению и поддерживанию температуры, например, в зоне сушки в 130° с отклонениями в ±2%, в то время как на твердом топливе колебания температуры составляли от 80 до 150° С. Разрежение в печных каналах, при переводе их на газ, снизилось с 12—15 до 6—7 мм вод. ст., что уменьшило подсосы холодного воздуха и снизило на 6% расход топлива и расход электроэнергии на дымососы.

На Корчеватском кирпичном заводе (г. Киев) в топливные трубки опускаются инжекционные горелки, работающие на давлении 0,25—0,3 ати с подсосом первичного воздуха 30—35%.

Рис. 2. Туннельная печь для обжига блоков, оборудованная для сжигания природного газа.

Вторичный воздух обеспечивается в печи за счет тяги, создаваемой дымососами.

Длинное вялое пламя этих горелок хорошо обтекает кирпич, и нижние горелки (диффузионные) включаются в работу после того как верхние горелки прогреют слой кирпича в 1,5—2 м до красного каления, затем они переносятся вперед для прогрева новых рядов кирпича.

Применение инжекционных горелок полного смешения оказалось нецелесообразным, так как их факел высокой температуры создает местные перегревы и оплавление кирпича.

Для подсушки кирпича полусухого прессования горячими газами после загрузки его в печь применяются переносные инжекционные горелки неполного смешения, устанавливаемые во временных отверстиях в ходках печи. Производительность печи в 1957 г. была повышена почти вдвое.

Применение природного газа для обжига керамических блоков в туннельной печи Бескудинского завода (Московская область) осуществлено с помощью применения инжекционных горелок неполного смешения, с принудительной подачей вторичного воздуха в дополнительную смесительную головку горелки, что позволяет хорошо регулировать температурный режим печи. Горелка разбирается и может быть быстро переключена для работы на мазуте.

Навигация:

Главная → Все категории → Обслуживание газового хозяйства предприятий

Повышение эффективности горения угольного топлива в кольцевой печи для обжига строительного кирпича

АННОТАЦИЯ

В работе приводятся результаты проведенных исследований по оптимизации процесса сжигания угольного топлива в кольцевой печи для обжига строительного кирпича. С этой целью была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии его измельчения в специально созданной установке, которая дает возможность повысить сортность твердого топлива, сжигать его подобно газу с достижением полноценного его горения с минимальным остатком золы и улучшить условия эксплуатации кольцевой печи.

ABSTRACT

The paper presents the results of studies to optimize the process of burning coal in a ring furnace for firing building bricks. For this purpose, the furnace was modernized with the stage of its grinding included in the fuel preparation scheme in a specially designed installation, which makes it possible to increase the grade of solid fuel, burn it like gas, achieve its full combustion with a minimum ash residue and improve the operating conditions of the ring furnace.

Kлючевые слова: Топливо, угольное топливо, бурый уголь, пылеугольная установка, мельница, вентиляторный эффект, тонкий помол, высокодисперсное состояние, кольцевая печь, зола-остаток, сжигание топлива, теплотворная способность,керамический кирпич, лессовая глина, марка, обжиг, прочность.

Keywords: fuel, coal fuel, brown coal, pulverized coal plant, mill, fan effect, fine grinding, finely dispersed state, ring furnace, ash residue, fuel combustion, calorific value, ceramic brick, loess clay, grade, firing, strength.

Введение. Задачи по снижению энергоемкости продукции строительного комплекса с одновременным сокращением объема вредных выбросов не могут быть решены без кардинально технического перевооружения отрасли с использованием последних достижений науки и техники.

Строительный керамический кирпич является наиболее надежным и эффективным видом строительных материалов с высокими эксплуатационными свойствами и в общем балансе применения стеновых материалов занимает более 30%. В производстве керамического кирпича процесс обжига считается весьма трудоёмкой и энергоёмкой технологической операцией и требует серьезного отношения как к выбору и эксплуатации производственных печей, так и к процессу эффективного использования доступного вида топлива для сжигания в печи. Для обжига строительного кирпича до настоящего времени широко применяются кольцевые печи. Для отопления кольцевых печей наряду с газообразными также применяют твердые виды топлива, как бурый и каменный угли. Ископаемые угли являются главнейшим видом промышленного топлива, поскольку значение угля для индустриального развития Узбекистана при дефиците газа огромное.

Известно, что эффективность сжигания твердого топлива, в особенности угля с низкой теплотворной способностью в кольцевых печах недостаточно высока из-за большого количества золы-остатка, которая откладываясь на дне кольцевой печи, создает большие проблемы. В этой связи, изыскание путей повышения эффективности использования местных бурых углей, способных заменить дорогостоящее и дефицитное газовое топливо в кольцевых печах в производстве строительного кирпича является актуальным.

Методы проведенных исследований. В ходе проведенных исследований применялись стандартные методы изучения свойств керамического строительного кирпича такие как марка кирпича, водопоглощение, механическая прочность, морозостойкость и др. согласно методикам, указанным в ГОСТе 530-2012. Теплотехнические расчетные работы связанные с горением топлива с целью оценки тепловых затрат на обжиг изделий в кольцевой печи выполнялись согласно традиционной методики теплотехнического расчета топлива и кольцевых печей, приведенных в [1].

Для определения минералогического состава керамического черепка из обожженного кирпича использовался рентгенографический метод анализа. Съёмки проводились на дифрактометре ДРОН-3 с CоKα c отфильтрованным (Fe) излучением в режиме: I = 25-30 mA; U = 30 kV; Vдетект = 20 мм/мин; Vдифр. ленты = 600 мм/ч; предел измерений 1х10 3 имп./с, τ=0,5 сек щели 1х4х1мм.

Область съемки составляла 2Ө=2-75.

Исследования возможностей использования твердого топлива подобно газообразному при обжиге строительного керамического кирпича в кольцевых печах проводились на примере одного из кирпичных заводов Узбекистана, где налажен выпуск полнотелого строительного керамического кирпича производительностью 8000 усл. кирпича в сутки методом пластического формования.

Сырьем для производства кирпича служат местные лессовые глины, в состав которых другие сырьевые компоненты не вводятся. Обжиг кирпича на предприятии осуществляется в кольцевой печи при температуре 1080 0 С, время обжига составляет 54 часа.

Полученные результаты и их обсуждение. Как известно, в процессе обжига кирпича под влиянием высоких температур происходят сложные физико-химические процессы, в результате которых обожженные изделия приобретают высокие эксплуатационные свойства. Кольцевые печи до настоящего времени широко применяются для обжига строительного кирпича. Они отличаются высокой тепловой экономичностью, возможностью использования низкосортных видов топлива, перехода с одного вида топлива на другое без каких- либо значительных переделок, высокой удельной и общей производительностью.

На предприятии в качестве топлива преимущественно применяется бурый уголь рядовой Ангренского месторождения, иногда по необходимости используется уголь месторождения Ташкумир, доставляемый из соседнего Киргызстана, что объясняется низкой теплотворной способностью местных углей. Бурый уголь для сжигания подаётся без предварительного размола с преимущественным размером в 10- 30 мм . В таблице 1 приводится химический состав бурого рядового угля Ангренского месторождения.

Таблица 1.

Химический состав бурого угля Ангренского месторождения

Ангренский бурый, рядовой

QH p ,

ккал/кг

Рабочая масса топлива, в %

Горелки для печей обжига кирпича, керамики, фарфора и др.

Сводовые горелки ИМПУЛЬС-10 ФАКЕЛ. Туннельная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Камерная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-25 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

Сводовые горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Горелка ИМПУЛЬС-10 ФАКЕЛ. Блочное исполнение. Вентилятор со встроенным ЧРП.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Кольцевая печь. Обжиг кирпича ручной формовки.

Горелки ИМПУЛЬС-5 ФАКЕЛ. Камерная печь. Обжиг терракотовой плитки.

Горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Модернизация, реконструкция кирпичных заводов, особенно старых предприятий, – необходимый и крайне важный процесс в непростых экономических реалиях. Оборудование кирпичных заводов подвергается серьезным нагрузкам и, следовательно, нуждается в ремонте да и просто устаревает как физически, так и морально.

Например, многие производители склоняются к строительству новых сушилок и туннельных печей для сушки и обжига керамического кирпича вместо устаревших кольцевых и камерных печей. Но, даже если реконструкция и модернизация кирпичного завода не зашли столь далеко, купить новую горелку для печи обжига кирпича – экономически оправданный поступок.

Современная газовая горелка значительно повысит энергоэффективность завода за счет существенной экономии газа и поможет повысить качество продукции благодаря равномерному распределению тепла в садке кирпича, а также позволит более точно соблюсти температурные режимы, используя импульсный режим горения и современную автоматику для регулирования процессов сушки и обжига кирпича.

Инженеры и специалисты ООО «Газтехаппарат», опираясь на богатый опыт производства газовых горелок для самых разнообразных печей и сушил, считают, что с точки зрения экономии газа, простоты управления, равномерного нагрева и обжига самым лучшим образом себя зарекомендовала высокоскоростная газовая горелка серии ИМПУЛЬС-ФАКЕЛ.

Газовые промышленные горелки от производителя ООО «Газтехаппарат» многие годы надежно работают на сотнях предприятий. Современные технологии, качественные комплектующие, опытный персонал и высокая ответственность всех подразделений компании гарантируют высокое качество продукции – газовых горелок.

Компания ООО «Газтехаппарат» разрабатывает, изготавливает и осуществляет доставку газового оборудования во все областные центры и города: Москва, Московская область, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Самара, Омск, Орел, Оренбург, Челябинск, Ростов-на-Дону, Уфа, Волгоград, Красноярск, Пермь, Воронеж, Саратов, Краснодар, Тольятти, Тюмень, Ижевск, Барнаул, Ульяновск, Иркутск, Владивосток, Ярославль, Хабаровск, Махачкала, Новокузнецк, Томск, Кемерово, Рязань, Астрахань, Пенза, Набережные Челны, Липецк, Тула, Киров, Чебоксары, Калининград, Курск, Крым, Улан-Удэ, Ставрополь, Магнитогорск, Брянск, Иваново, Тверь, Белгород, Сочи, Нижний Тагил. В Украину: Киев, Донецк. В Беларусь: Минск. В Азербайджан: Баку. В Узбекистан: Ташкент. В Татарстан: Казань. в Молдавию: Кишинев.

Печи для обжига кирпича

Влажность свежеформированного кирпича даже после предварительной сушки может достигать 12%. Для полного избавления от влаги, органических примесей и укрепления его структуры производят обжиг с поэтапным поднятием температуры. В процессе нагрева изделий до 350 º С из них удаляется (выгорает) углерод. Последующий нагрев и выдержка до 600 – 800 º С делает их прочными, стойкими к воздействию воды, перепадам температур. Обжигают кирпич в печах различной конструкции.

О чем эта статья

Кольцевая печь

Это занимающая большую площадь, сложная конструкция непрерывного действия. Кольцевые печи со сводами наиболее распространены в масштабном промышленном производстве. Некоторые мелкие производители сооружают их заглубленными в землю и оставляют без свода, накрывая временным настилом.

Принцип обжига

Рабочее пространство кольцевой печи организовано в виде замкнутого, вытянутого эллипса с окнами на боковой поверхности, служащими приемными отверстиями для загрузки материала или его выгрузки. Промежуток между окнами называют камерой.

Главная особенность технологического процесса — стационарное положение кирпича при перемещающейся от камеры к камере зоны огня (взвара). Она непрерывно движется вперед , по кольцу обжигательного канала. Топливо забрасывают непосредственно на кирпичи, и оно воспламеняется от их накала. После прохождения огня через всю камеру процесс отжига считается завершенным , и огонь передвигается на следующий отсек.

На розжиг кольцевых печей требуется 3—4 дня. Топки для разведения огня устраивают во временных поперечных кирпичных стенках. В начале процесса разогрева топливо поступает через отверстия в своде. Когда ближайшие к топкам подсадки кирпича накаляются докрасна, начинается прямая подача. После продвижении разведенного огня на 4 – 5 камер вперед , разбирают стены с временными топками, и печь начинает функционировать в непрерывном режиме.

Огонь движется одновременно с садкой и выемкой. Количество новых подсадок сырца должно соответствовать количеству готовых, выгруженных кирпичей.

Другие особенности технологии:

- Процесс отжига длится до 4 суток .

- Тяга создается благодаря устройству центрального дымового канала, проходящего по периметру конструкции и подводящегося к каждой из зон обжига с помощью перекидного короба из металла.

- Воздух в дымовой канал поступает уже разогретым, так как засасывается в зоне выгрузки отожженных изделий.

- Предварительная досушка и подогрев сырца осуществляются под действием отходящих дымовых газов.

Достоинства и недостатки

Основные преимущества печей такой конструкции — высокая производительность, простота процессов обслуживания и эксплуатации, экономичность. Снижение себестоимости продукции возможно за счет :

- использования недорогих теплоносителей (низкосортный антрацитовый штыб, фрезерный торф и прочие топливные отходы) .

- небольшого расхода топлива (в 2 — 3 раза меньше, чем для туннельных печей) .

- возможности менять вид топлива без остановки печи .

- экономии теплоносителей (эффективного использования дымовых газов с высокой температурой , в том числе и для сушки сырца).

К недостаткам печей кольцевого типа относят:

- сравнительную дороговизна постройки .

- большую длительность технологического цикла, обусловленную существенной величиной камеры;

- неравномерность обжига (кирпичи в глубине садки не дожигаются) .

- низкий КПД .

- преобладание ручного труда над механизированными процессами .

- невозможность полной автоматизации.

Туннельная печь

Печами такого типа оборудовано большинство кирпичных заводов, выпускающих одинарный полнотелый кирпич и керамические камни. Они представляют собой тоннель, по которому передвигаются вагонетки или конвейерная лента с сырцом. Их рабочее пространство может иметь один или два канала, расположенных на прямой линии или имеющих замкнутую, кольцеобразную форму.

Принцип работы

В отличие от кольцевых установок, здесь все происходит наоборот : материал продвигается сквозь остающиеся неподвижными, четко разграниченные зоны подогрева, отжига и охлаждения. Материал последовательно передвигается из зоны в зону. В такой печи лишь один вход и одна зона выгрузки. Они размещаются в противоположных торцах туннеля и оснащены механизмами, герметически закрывающими внутреннее пространство печи во время загрузки и выгрузки материала. Герметизация происходит автоматически, что позволяет избежать перерасхода теплоносителя. Пространство над полом, под конвейером или дном вагонеток, также не прогревается, так как отгорожено песчаным затвором.

В качестве теплоносителя используется природный газ. Иногда их модифицируют для работы на мазуте, солярке, печном топливе, электрической энергии. Возможно совмещение вариантов.

Печь работает круглосуточно. Газовые горелки направляют факелы горящего газа на массив кирпича напрямую (в печах открытой конструкции) или через защитные экраны (в муфельных). Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Технология обжига максимально автоматизирована. Специальные компьютерные программы с помощью многочисленных датчиков следят за технологическим процессом и дают команды по регулированию:

- температурного режима во всех зонах .

- давления воздуха .

- скорости движения вагонеток.

Выбор режима работы печи осуществляется автоматически и зависит от исходных параметров кирпича — сырца (вид, форма, размер, уровень влажности, вид садки). Контроллер хранит в памяти все возможные режимы и выбирает наиболее оптимальный . Контроль качества готовой продукции также автоматизирован. Длительность технологического цикла для полнотелых изделий от 36 до 40 часов, пустотелые камни готовы уже через сутки.

Достоинства и недостатки

Важнейшее преимущество туннельных установок — возможность минимизировать ручной труд и автоматизировать процесс управления. Все рабочие, загружающие печь и разгружающие продукцию находятся в удалении от максимально раскаленной зоны обжига. Они трудятся в хороших санитарно- гигиеничных условиях (приемлемая температура воздуха, хорошее освещение). Автоматизированная система управления позволяет отрегулировать установку под выпуск продукции максимально высокого качества.

Недостатки туннельных печей:

- работа преимущественно на дорогостоящих теплоносителях .

- большие различия температур в соседних зонах, грозящие появлением дефектов материала .

- загрязнение изделий золой при использовании угля в печах открытого типа .

- большая стоимость некоторого производственного оборудования (защитных муфт, излучающих панелей) и системы автоматизации .

- быстрый выход их строя подвижного состава.

Хороший кирпич можно получить в печи любого из этих типов. В кольцевых установках высокое качество продукции обеспечивается тяжелым трудом и мастерством обжигателей , вручную подающих топливо и регулирующих процесс по своему усмотрению. В более современных туннельных сооружениях часто даже совершенная автоматика не может уберечь товар от деформаций, трещин, несоответствия заданным параметрам. Выбирая кирпич, не стоит уделять много внимания способу его обжига. Просто внимательнее рассмотрите материал.