ПРОИЗВОДСТВО КИРПИЧА / БЛОКОВ

ПРОИЗВОДСТВО КИРПИЧА / БЛОКОВ

(цикл — статей о лего кирпиче)

Краткий перевод части диссертации

Доктора технических наук Университета «Warwick»

Simion Hosea Kintingu

«DESIGN OF INTERLOCKING BRICKS FOR ENHANCED WALL

CONSTRUCTION FLEXIBILITY, ALIGNMENT ACCURACY AND LOAD BEARING»

Инженерная школа

май 2009

2.8

Процесс производства стеновых изделий, т.е. кирпича / блоков включает в себя либо прессование (обычно в изделиях, в которых в качестве вяжущего выступает цемент) или обжиг.

И в первом и во втором случае, процесс начинается с идентификации почвы и тестирования (на месте и в лаборатории), с последующей подготовкой (добыча/выемка грунта, измельчение и просеивание), смешивание и формование (вручную, машинным прессованием или уплотнением посредством вибрации), с последующими обработками для всех объектов – пропаривание для изделий содержащих цемент и обжиг для изделий из глины. Эти различные процессы хорошо освещены Montgomery (2002), Kerali (2001), Norton (1997), Craig (1997), Houben and Guillaud (1994), Gooding (1993), Stulz and Mukerji (1993) and ILO (1987).

В этом конкурентном мире, собственно сам процесс производства кирпича является одной из наиболее важных частей промышленного изготовления строительных материалов. В свою очередь, это гарантирует стандартизированное качество и соответствующее количество материалов для удовлетворения потребностей рынка при строительстве от дорогостоящих проектов до самых дешевых домов под ключ. В данной работе мы будем рассматривать производство Лего-кирпичей (IB), с применением в качестве основного сырья природные материалы имея в виду, что «..использование почвы, которая легко доступна для строительства, в экономическом спектре и на различных этапах социально-технологического развития, делает доступной соответствующую и устойчивую технологию для создания искусственной среды» (Моррис и Booysen (2000)).

2.9 ВЫБОР ПОДХОДЯЩЕГО СОСТАВА СМЕСИ ДЛЯ ПРЕССОВАНИЯ

Низкое качество прессованных изделий является результатом отсутствия контроля или мониторинга материалов и всего производственного процесса. Отбор пород включает в себя идентификацию распределения гравия, песка и мелких частиц (ила и глины) в образце. Чтобы ограничить размер гравия и удалить другие крупные частицы, будучи сначала измельченной, породу пропускают через стандартизированное сито с отверстиями в 4-6 мм. Важным фактором при прессовании инертных является степень уплотнения породы, которое зависит от фракционного состава. Выбор породы часто воспринимается как разовый процесс тестирования, для подтверждения, что такая порода отвечает всем необходимым критериям для прессования и определения наилучшего соотношения гранулометрического состава для наилучшего уплотнения. Однако для обеспечения стабильного результата в ходе использования смеси, необходимо на практике постоянно контролировать свойства пород и учитывать любые изменения, которые происходят. Процедура испытания и последовательный план тестирования, описанные Гудингом (1993), для предварительного испытания на месте являются одним из основных этапов отбора пород. Хотя конус и линейные испытания усадки были рекомендованы в качестве «приблизительных лабораторных испытаний», автор считает, что такие испытания могут быть использованы на месте и способны быть надежным руководством для определения пропорций смешивания цемента и породы ( Gooding 1993, Houben & Guillaud 1994, Norton 1997, Burroughs 2001). Информация, отображенная в таблице 2.2 показывает, что породы с усадкой менее 2,5% или более чем на 9% не должна применяться для уплотнения, если это не может как-либо быть изменено для достижения лучшей плотности (содержание глины от 10% до 35% BRU — B 2 (1974).

— низкое уплотнение породы (высокое содержание песка) лучше уплотняется портландцементом (ПК) и прессуется высоким давлением (> 4 МПа) пресса, в то время как

— высокое уплотнение породы (с высоким содержанием глины) лучше уплотняется с применением извести и прессов малой мощности (до 2 МПа).

Таблица 2.2 Уровень усадки почвы с рекомендуемым давлением сжатия

(Данные получены с помощью термоусадочного ящика Alcock — 600x40x40 мм)

Лего Кирпич

Сырьем для нашего гиперпрессованного лицевого кирпича являются отсевы твердых камней, образующиеся при разработке карьеров.

Технология, которую мы используем, является экологически чистой. Наши линии не дают ни твёрдых, ни жидких, ни газообразных отходов. Сырьевая база для наших линий многообразна, легко доступна и практически неисчерпаема.

Как правило, в состав прессуемой смеси входят:

— заполнитель — отсев дробления известкового щебня,в количестве 85–92%;

— вяжущее — портландцемент, например марки ПЦ 500, в количестве 8–15% от общей массы прессуемой смеси;

— пигмент железоокислый, или другой подходящий для применения в цветных бетонах и растворах, в количестве 2–7% от массы цемента.

Заполнитель (далее «отсев») загружается из оперативного склада фронтальным погрузчиком или грейфером в расходный бункер отсева. Вяжущее поступает в цементный приемный бункер. После того, как оператор нажимает кнопку «пуск» на весовом контроллере, начинается процесс дозирования, при котором материал подается в передвижной контейнер, заранее установленный на весовую платформу. Точность дозирования контролируется электронным весовым терминалом и составляет ±0,5% по массе каждого компонента. Аналогичным способом происходит дозирование пигмента на отдельном весовом терминале. По окончании процесса дозирования на индикаторе высвечивается полученное весовое значение компонентов. Оператор может в любой момент проконтролировать фактическое значение веса на индикаторе весового терминала, а также сравнить его с тем значением, которое было запрограммировано.

В процессе дозирования отсев проходит через вибросито, установленное между бункером и ленточным питателем, для дополнительного отсева крупных фракций сырья.

Дробление и смешивание.

Дозированная смесь подается в смеситель-дробилку, в которой происходит процесс смешивания, дробления и активации прессуемой смеси. Важно отметить, что для получения качественного кирпича все компоненты, входящие в состав смеси, должны быть перемешаны с максимальной тщательностью. Высокая степень гомогенности смеси (влияющая на прочность, цветовую однородность и водопоглощение изделий) достигается с помощью скоростного ротора, который вращается со скоростью 1480 об/мин. При необходимости в смеситель-дробилку через дозировочный насос подается необходимое количество воды. Полученная смесь направляется по транспортеру в приемный бункер пресса.

Чтобы получить высококачественный фасадный кирпич. в процессе формования необходимо контролировать основные параметры: давление прессования и высоту изделия-сырца. Формование изделий в прессе происходит в автоматическом режиме, с одновременным контролем параметров качества прессуемого изделия. Электронный контроллер пресса позволяет следить за высотой изделия и значением давления прессования одновременно. Если фактические параметры не соответствуют заданным, то контроллер останавливает автоматическую работу и выводит на индикатор сообщение о таком несоответствии. В этом случае оператор отправляет некачественное изделие на переработку в смеситель-дробилку. Помимо этого, контроллер может автоматически изменять работу пресса для достижения заданных параметров, не прерывая рабочего процесса.

Свежие отформованные изделия укладываются на технологические поддоны оператором пресса. После укладки изделий поддоны помещаются в пропарочные камеры и выдерживаются при температуре 40–70С в течение 8–10 часов. После пропаривания изделия набирают 50–70% марочной прочности, их можно рустировать, укладывать на транспортные поддоны и отправлять на стройплощадку. Окончательную прочность тульский гиперпрессованный кирпич набирает в течение 30 дней при плюсовой температуре уже в кладке.

В зимнее время года рекомендуется увеличить время пропаривания, а перед отправкой выдержать изделия в течение 2–3 суток в помещении при плюсовой температуре. Это позволит набранной влаге испарится, и избежать разрушения кирпича при замораживании.

Видео: Лего кирпич «LECO» Полезные советы

Можно ли присоединить балкон к комнате

Какая температура должна быть в комнате новорожденного

Как наклеить панели в ванной

Как приготовить гуляш из свиного сердца

Пароизоляция изоспан в инструкция по применению

Особенности кирпича «Лего», технология изготовления и кладки, отзывы

История кирпича насчитывает не одно тысячелетие. На протяжении многих веков этот строительный материал совершенствовался, изменялась технология его производства, улучшались технические характеристики. В настоящее время существует более 10 разновидностей кирпича, каждая из которых имеет свою область применения.

Кирпич «Лего» появился на отечественном рынке строительных материалов относительно недавно, но уже успел завоевать широкую популярность, особенно у частных застройщиков. Простота укладки, прочность и высокие эксплуатационные показатели позволяют использовать материал как для возведения перегородок, так и при капитальном строительстве.

Что такое лего кирпич?

Изобретателем лего конструкций считается датский плотник Оле Кирк Кристиансен. В 1932 году он изготовил простую деревянную игрушку, послужившую прототипом для создания кирпича «Лего». В строительстве зданий данный вид кирпича был впервые применен в Дании в 1949 году, а уже начиная с 50-х годов изделие начали широко применять все ведущие европейские и американские строительные компании.

В современной интерпретации, лего-кирпич представляет собой параллелепипед, полученный в результате спрессовывания рабочей смеси. На верхней грани кирпича имеются фиксирующие выступы, чаще всего, круглой формы, а на нижней – соответствующие углубления. Некоторые модификации могут иметь дополнительные центрирующие элементы на боковых гранях.

Виды и размеры

Наиболее распространенной модификацией «Лего» кирпича являются блоки прямоугольной формы с двумя сквозными цилиндрическими отверстиями.

В зависимости от диаметра пустот, различают перфорированные (площадь отверстий больше 25% площади кирпича) и полнотелые (площадь отверстий меньше 25%) блоки. Кроме того, строительный материал классифицируют по некоторым другим признакам.

По типу фиксации

- Исключено как продольное, так и поперечное смещение блоков.

- Возможно продольное смещение блока.

По фактуре

- Лицевая поверхность имитирует природные материалы (камень, дерево, пластик и т.д.).

- Лицевая поверхность не имеет никакой фактуры.

По типу замка

- Пазогребневые блоки (T&G).

- С фиксацией шип – паз (P&D)

- С топологическим пространственным замком.

Состав и характеристики

Рабочая смесь для приготовления кирпича «Лего» включает в себя следующие элементы:

- очищенный песок;

- глина;

- минеральный отсев мелких фракций;

- портландцемент марки 400;

- красители и пластификаторы.

Массовая доля портландцемента составляет от 8 до 15%, остальной объем (от 80 до 90%) занимают песчано-глиняная смесь, минеральные компоненты и пластификаторы.

В таблице приведены основные рабочие характеристики монолитного керамического кирпича и «Лего»:

Единицы измерения

Монолитный керамический кирпич

Кирпич «Лего»

Число циклов замерзания/оттаивания

Масса одного кирпича

Примечание: прочностные характеристики взяты исходя из возможности использования материала для капитального строительства.

Особенности производства

Залогом качества и прочности кирпича является строгое соблюдение рецептуры в процессе приготовления рабочей смеси. Именно от ее состава будут зависеть технические и эксплуатационные параметры готовой продукции.

После замешивания рабочей смеси, переходят к формовке изделий. Полученная вязкая масса помещается в специальные формы, где с помощью пресса происходит окончательное формирование кирпича.

Технология производства лего-кирпичей предусматривает использование как ручных, так и электрических станков. К преимуществам первого типа оборудования можно отнести простоту конструкции и возможность автономной работы, однако производительность электрических станков в 2 – 3 раза выше чем у механических аналогов.

Что касается рентабельности производства, можно отметить следующее: ручные установки с механическим приводом и одной матрицей могут обеспечить выпуск 600 – 700 единиц продукции за 8 – 10 часов. Использование полуавтоматических установок позволит изготавливать за смену порядка 2000 кирпичей. Производительность полностью автоматизированного комплекса составляет около 10 000 изделий за смену.

Как сделать кирпич «Лего» в домашних условиях

Поскольку технология изготовления строительного материала не отличается особой сложностью, можно наладить производство лего-кирпича в домашних условиях, например, в гараже или сарае.

Приступая к изготовлению кирпича в домашних условиях, необходимо четко представлять себе объем будущего производства. Если планируется изготовление кирпичей исключительно для личного пользования, вполне достаточно ручного станка, установленного в любом подсобном помещении. Если речь идет о последующем сбыте продукции, целесообразно использовать более производительное оборудование.

Этапы производства

Технология изготовления кирпича «Лего» в бытовых условиях мало чем отличается от промышленной и включает в себя следующие этапы:

- Заготовка и очистка ингредиентов (песка, цемента, минерального отсева, пластификаторов, пигментов и т.д.).

- Приготовление сухой рабочей смеси. На этом этапе важно четко придерживаться рецептуры: массовая доля цемента, входящего в состав смеси должна быть не менее 8 – 10%, это позволит обеспечить необходимую механическую прочность изделий.

- Перемешивание полученной смеси с добавлением 4-5% воды. Для эффективного смешивания ингредиентов можно использовать ручную или электрическую бетономешалку.

- Формовка блоков.

- Пропаривание кирпича.

При соблюдении дозировки, использовании качественных материалов и добросовестном выполнении работ, качество самодельного кирпича вполне сопоставимо с промышленными изделиями. Изготовленные в домашних условиях блоки можно использовать не только для возведения перегородок, но и для кладки несущих стен.

Преимущества и недостатки

Для любого строительного материала характерны свои плюсы и минусы. К преимуществам кирпича «Лего» можно отнести следующее:

- простоту и высокое качество кладки;

- высокую прочность, позволяющую использовать данный кирпич, как для устройства перегородок, так и для кладки несущих стен;

- возможность работы в широком температурном диапазоне, в том числе, и в условиях амплитудных колебаний температур;

- возможность использования блоков в качестве облицовки и финишной отделки;

- наличие пустот существенно упрощает процесс прокладки коммуникаций;

- широкий выбор цветовых и фактурных решений;

- длительный срок службы: качественная кладка из лего-кирпича может прослужить от 30 до 50 лет, в зависимости от условий эксплуатации;

- приемлемую цену блоков.

Основным недостатком лего кирпича является наличие на строительном рынке большого количества кустарных блоков, изготовленных с нарушением технологии и не соответствующих требованиям ГОСТов и СНиП.

Технология укладки

Несмотря на то, что кладка лего кирпича не требует никаких специальных навыков и инструментов, существует несколько правил и рекомендаций, соблюдение которых позволит добиться высокого качества укладки и прочности постройки.

Как и при любой другой кладке, особое внимание следует уделить укладке первого ряда. Поскольку ошибки, допущенные на этом этапе, неизбежно отразятся на качестве всей постройки, укладку первого ряда необходимо производить с особым вниманием, контролируя расположение каждого блока с помощью строительного уровня. Особое внимание следует уделить перевязке углов.

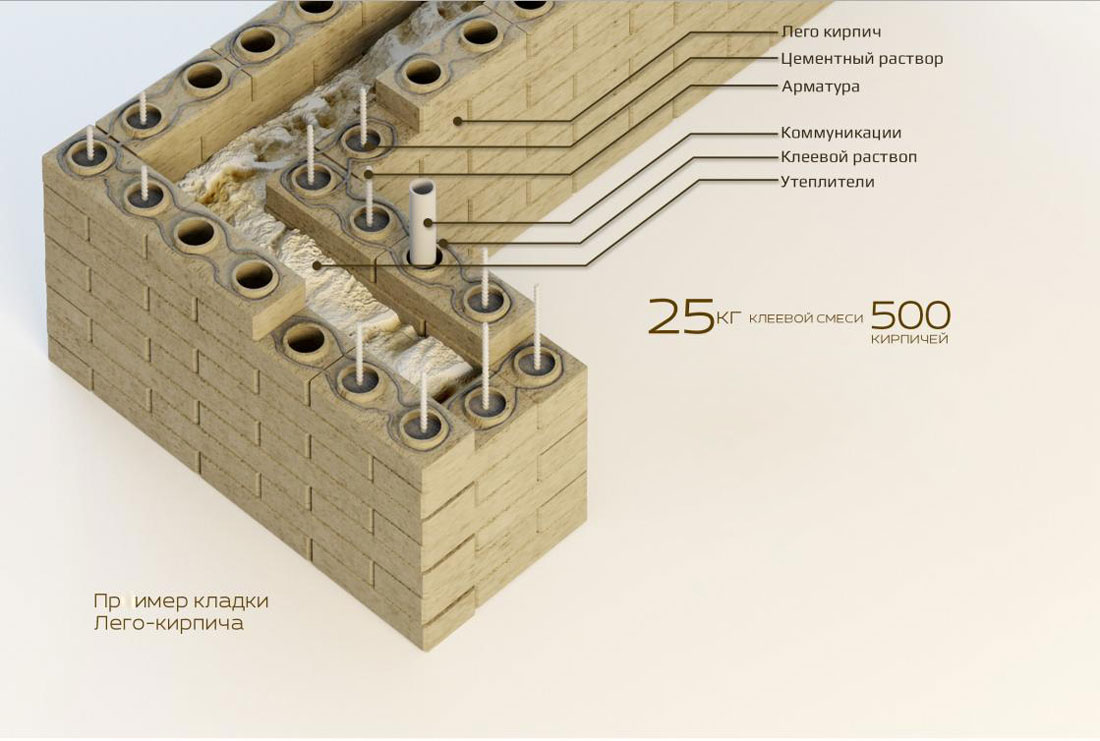

В качестве связующего компонента при укладке кирпича «Лего» используется не цементный раствор, а специальный клей, приобрести который можно в строительном супермаркете. Для увеличения жесткости кладки в цилиндрические отверстия устанавливают армирующие стержни.

Вместо нанесения клеевого состава, можно заливать сквозные полости бетоном. Этот метод значительно увеличивает прочность и жесткость конструкции, однако снижает тепло- и звукоизоляционные характеристики материала. Кроме того, при заполнении полостей бетоном, исключается возможность прокладки коммуникаций.

Для увеличения жесткости конструкции, через каждые 3 – 4 ряда производится армирование кладки металлической проволокой.

Увеличить теплоизоляционные свойства стен можно, укладывая «Лего» кирпичи в два ряда, оставляя между ними зазор в 15 – 20 мм, который впоследствии заполняется керамзитом или минеральным утеплителем. Такой метод кладки позволяет значительно увеличить тепло- и звукоизоляцию постройки.

Соблюдение этих несложных правил позволит самостоятельно построить прочный и комфортабельный дом с минимальными затратами.

Дома из «Лего» кирпича: отзывы владельцев

Чтобы окончательно убедиться в целесообразности использования данного вида кирпича для строительства жилых домов, можно ознакомиться с приведенными ниже отзывами владельцев жилья, на практике оценивших достоинства кирпича «Лего».

Андрей, г. Минск

К строительству дачного домика решили подойти со всей серьезностью. Внимательно изучили все существующие материалы и технологии строительства, оценили финансовые затраты и учли возможность самостоятельного выполнения работ. Оптимальным вариантом оказался «Лего» кирпич собственного изготовления. Работа оказалась интересной и творческой, особенно когда дело дошло до кладки и прокладки коммуникаций. Дом у нас небольшой, поэтому со строительством справились довольно быстро, результатом полностью довольны. Еще один положительный момент: по окончанию строительства собственного дома, начали понемногу приторговывать кирпичом среди соседей. Не то чтобы большой бизнес, но все же определенная выгода есть.

Дмитрий, Московская обл.

О «Лего» кирпиче слышал давно, и когда пришло время строиться решил выбрать именно этот материал. Подкупили простота кладки и возможность избежать утомительного и пыльного процесса резания штроб. Строили вдвоем с племянником, дом площадью примерно 120 м 2 выложили за месяц не сильно напрягаясь. Впечатления от работы остались только положительные, это как конструктор для взрослых: никакой грязи и пыли, все ровно и красиво! Первая же зима показала, что дом получился теплый и уютный, а внешний вид просто замечательный!

Николай, г. Челябинск

Всегда мечтал самостоятельно что-нибудь построить, а тут теще понадобилось возвести на даче небольшой флигель. Вместо обычного кирпича знакомый посоветовал купить «Лего». Очень благодарен ему за этот совет. Думаю, что обычный кирпич на цементный раствор хоть раз в жизни пробовал класть каждый, но «Лего» — совсем другое дело, даже заканчивать работу не хотелось! Как будто в детство вернулся к любимому конструктору. Что касается самого флигеля – получился очень теплый и красивый. Удобный в работе и прочный материал, всем рекомендую.

Дмитрий, г Краснодар

Мне нужно было срочно возвести перегородку в общежитии, причем без лишней пыли и грязи. Посмотрев в интернете все возможные варианты, решил использовать кирпич «Лего». Кроме того, что все прошло легко и быстро, не пришлось ни шпатлевать, ни обои клеить – и так красиво! Результатом более чем удовлетворен, очень перспективный материал.

Олег, г. Самара

От родителей остался старенький двухэтажный дом, требующий ремонта как внутри, так и снаружи. Облицевать старую кладку из красного кирпича решили «Лего» блоками с фактурой «дикого» камня. Просмотрев в интернете видео инструкцию. Решил не платить деньги строителям и сам взялся за дело. Работа оказалась совсем несложной, самым утомительным и неприятным было устройство подмостьев для кладки верхних рядов. Между старой кладкой и облицовкой засыпали керамзит, теперь не замерзнем в любой мороз. По поводу внешнего вида нет никаких претензий, возможно потому, что предъявить их некому.

Несмотря на то, что появился кирпич «Лего» на российском рынке относительно недавно, можно смело прогнозировать рост популярности этого строительного материала, особенно в области частного строительства. Это обусловлено, прежде всего, простотой и высоким качеством кладки, высокими прочностными и эксплуатационными характеристиками «Лего» блоков. Кроме того, технология производства этой разновидности кирпича не предусматривает высокотемпературного обжига, что позволяет самостоятельно изготовить необходимое количество блоков любой расцветки.

Особенности материала Лего кирпич, характеристики, состав, изготовление своими руками

Лего кирпич – это тот случай, когда детская игрушка становится реальным конкурентом многовековой строительной технологии. На протяжении многих веков, в течение которых в строительстве используется кирпичная кладка, предпринимаются шаги по модернизации этого стройматериала. Конструкция Лего является очередным шагом в этом направлении, способствующим повышению качества кирпичных строений.

Сущность материала

В чем состоит основной принцип конструктора Лего? В нем подобраны элементы, которые плотно стыкуются между собой за счет определенных профилей, что позволяет собрать достаточно прочные, идеально ровные конструкции, просто сочленяя их между собой в определенном порядке.

Лего кирпич разработан менее 100 лет назад и имеет тот же принцип, что и детская игрушка. Он прессуется из измельченных горных пород (обычно известкового типа), вулканической пыли и песка. Более простой вариант предусматривает применение сырья на основе щебневого рассева.

Однако основным отличием является не состав, а геометрия элементов. В них формируется 2 сквозных отверстия и профили по их краям, обеспечивающих соединение по системе «шип-паз».

При укладке такого кирпича отверстия совмещаются, образуя канал через всю конструкцию, а шип входит в паз, что позволяет ровно совместить элементы. Кладка, даже без излишнего контроля, автоматически осуществляется строго вертикально, а кирпичи не имеют возможность смещения относительно друг друга.

В результате применения Лего кирпичей обеспечивается практически идеальный внешний вид строения, а с учетом разнообразия расцветок, и с изысканным дизайном. Это обстоятельство и создает основную сферу применения – внешняя облицовка зданий, внутренняя отделка помещений, строительство привлекательных ограждений (заборов).

Сравнительные характеристики

- простота и точность кладки, доступная даже неподготовленному строителю;

- повышенная морозостойкость и стойкость к резким температурным колебаниям;

- высокая механическая прочность на сжатие – более 310 кг/см²;

- идеальные формы каждого элемента, отсутствие трещин и других дефектов;

- более быстрая кладка;

- возможность обустройства коммуникаций в кладке без пробивания каналов, а используя формируемое отверстие диаметром до 7,5 см;

- пониженная влагопроницаемость (менее 5%);

- сейсмостойкость кладки, пожарная и экологическая безопасность;

- малый вес – плотность составляет в среднем 1560 кг/м³.

Среди минусов приводятся такие факторы:

- повышенная сорбционная способность;

- абразивные свойства сырья требуют изготовления формовочного оборудования из высокопрочных сталей;

- теплосберегающие параметры уступают пенобетонам и керамзитовым блокам.

Особенности кладки

Кладка Лего кирпича имеет свои специфические нюансы. Первый ряд на основание закрепляется с помощью цементно-песчаной смеси, а все последующие ряды укладываются на клей. Для этих целей обычно используется клей, предназначенный для керамической плитки.

При кладке он должен иметь консистенцию достаточно жидкой сметаны. Расход составляет 22-25 кг на 500 кирпичей. Наносить массу лучше всего с помощью специального клеевого пистолета.

Кладка осуществляется в следующем порядке.

Укладка первого ряда

От качества укладки первого ряда зависит качество всей конструкции. Для этого четко контролируется линия поверхности и горизонтальность ряда.

Первый ряд укладывается на фундамент, поверхность которого предварительно покрывается утеплителем и гидроизоляций, с помощью цементного раствора. Между кирпичами по торцам сцепление обеспечивается тонким слоем клея.

Стыкуются все элементы так, чтобы элементы следующего ряда вошли в замковое зацепление с учетом смещения на половину кирпича. Уплотнение обеспечивается киянкой.

Последующая кладка

Клей наносится с помощью клеевого пистолета на низ кирпича зигзагообразным валиком шириной 10-12 мм. Прежде всего, клеем покрываются шипы зацепления.

Наносится клей также на торец элемента. Каждый слой укладывается с увязкой, т.е. со смещением ровно на половину кирпича. Шип совмещается с пазом и небольшим усилием плотно загоняется в него.

Формирование проемов

Лего кирпич способен сам стать балкой перекрытия, что устраняет необходимость монтажа железобетонного элемента, искажающего кладку. Проем делается следующим образом:

- устанавливается опалубка;

- укладывается один ряд Лего кирпича, в котором просачиваются продольные каналы и укладывается стальная арматура;

- кладется еще 2 ряда кирпича на клее;

- в отверстия заливается бетон.

После застывания раствора образуется достаточно прочное перекрытие.

Изготовление армопояса

Для крепления кровли на стене из Лего кирпича изготавливается армированный пояс, который равномерно перераспределяет нагрузку.

Для этого последний ряд стены выкладывается из кирпича с готовыми продольными пазами. В них параллельно ложится стальная арматура. В отверстия в кирпиче вставляются деревянные заглушки и по всему периметру сооружения заливается слой бетона.

Технология производства

Лего кирпич изготавливается путем гиперпрессования измельченного сырья в специальной форме (матрице). Производство его можно освоить своими руками, но пресс и формовочную матрицу придется приобрести. Для их самостоятельного изготовления необходимы профессиональные навыки и токарное оборудование (читайте: самодельные станки и приспособления).

Процесс изготовления кирпича сводится к проведению таких операций:

- тщательное измельчение породы и просеивание всех ингредиентов смеси;

- развешивание и дозирование компонентов;

- приготовление смеси путем тщательного перемешивания ингредиентов;

- формование заготовки в матрице и прессование кирпича в станке.

Смесь для Лего кирпича можно приготовить самостоятельно. Можно рекомендовать такие составы:

- Наиболее качественный кирпич получается при использовании отсева и пыли, полученного при распиливании известняка. Рецепт смеси: известняковый отсев (84-91%), портландцемент (9-16%), красители и вода для доведения до нужной консистенции (не более 5 %).

- Глиняно-цементная смесь – глина (78-91 %), портландцемент (до 12 %), вода.

- Цементно-песчано-глиняная смесь – глина (28-42%), мелкий песок (49-63%), цемент (не более 9-11%), вода (при необходимости).

Для повышения водостойкости в состав смеси могут вводиться пластификаторы. В качестве красителей рекомендуются железоокисные пигменты и окись титана.

Дом из лего кирпича

Популярность приобрела такая конструкция:

- Стены возводятся из двух кирпичных рядов с прослойкой. Толщина одного ряда – половина или один кирпич в зависимости от региона.

- В зазор между рядами заливается утеплитель вспенивающего типа – полистирол, полиуретан, специальный бетон. Можно просто засыпать керамзитом.

- В отверстия, образованные в стене, вертикально закладывается стальная арматура, что значительно укрепляет конструкцию.

Приведенная технология позволяет обеспечить внутри дома нужный микроклимат, а снаружи привлекательный внешний вид без дополнительной облицовки. Такая конструкция обладает повышенной надежностью и долговечностью, хорошо противостоит действию воды и резким климатическим изменениям.

Строительство заборов

Лего кирпич позволяет возвести солидный, прочный забор с эстетической привлекательностью. Кладку его можно осуществлять вообще без клея или раствора. Фиксация обеспечивается замковым соединением самих кирпичей.

Для упрочнения системы в отверстия помещается стальная арматура диаметром 12-16 мм и производится заливка бетона. После его застывания формируются прочные, монолитные, бетонные столбы по всей высоте забора.

[stextbox defcaption=»true»]Для того чтобы раствор не сместил элементы кладки, его надо заливать частями – через каждые 5-6 рядов.[/stextbox]

Лего кирпич можно отнести к современным стройматериалам, которые оказывают достойную конкуренцию стандартным материалам. Он позволяет возводить постройки разного назначения повышенной прочности с теплосберегающими способностями. Строить можно своими руками и очень быстро, а сэкономить можно еще и на самостоятельном изготовлении лего кирпичей.