Водоотделение цементного раствора

Водоотделение цементного раствора.

Водоотделение характеризует седиментационную устойчивость раствора, это способность раствора не расслаиваться в состоянии покоя. Определяется по водоотделению в течению 0,5 часа из раствора объемом 250 мл, причем количество выделенной воды не должно превышать 8 мл. В состоянии покоя частицы цемента оседают, а вода, поднимаясь вверх, может промывать в твердом растворе каналы, которые не зарастут при дальнейшем твердении раствора. В затрубном пространстве твердые частицы накапливаются над муфтой обсадной трубы, образуя зону с пониженным В/Ц. При измерении водоотделения в наклонных цилиндрах его величина в 2-3 раза превышает показания в вертикальном цилиндре. Причиной может быть образование пристенного канала. Еще большие проблемы с водоотделением может оказаться при креплении горизонтальных скважин, когда по всей длине ствола может образоваться сквозной канал. Для снижения водоотделения рекомендуются те же приемы, что и при уменьшении водоотдачи.

55. Свойства цементного камня и методы определения.Не хватает.

К основным свойствам цементного камняотносятся пористость, предел прочности, проницаемость, объемные изменения при твердении [3, 4, 7, 23, 24].

1. Пористость – это доля объема пор в цементном камне. Может выражаться в долях единицы или в процентах.

В общем случае пористость цементного камня зависит от времени твердения, водоцементного отношения, удельной поверхности цемента, температуры твердения и др.

2. Механическая прочность цементного камня является основной оценочной характеристикой цементного камня. Механические свойства цементного камня характеризуются пределами прочности на изгиб и сжатие образцов стандартного размера.

Предел прочности на изгиб σизопределяется по схеме трехточечного нагружения на образцах размером 4416 см или 228 см, прочность на сжатие определяется с помощью пресса (рисунок 14.14). Как правило, прочность на сжатие выше прочности на изгиб, т.е. σсж = (2–4) σиз.

| Рисунок14.14, а — Схема испытания образцов цементного камня на изгиб | Рисунок 14.14, б — Схема испытания образцов цементного камня на сжатие 1, 4- верхняя и нижняя плиты пресса; 2 — Пластины; 3 – половинка образца-балочки |

В общем случае прочность цементного камня определяется уравнением

где σ – прочность;

σ0 – прочность камня при нулевой пористости, т.е. прочность отдельных кристаллов (продуктов твердения);

П – пористость;

n – эмпирический коэффициент ( n = 2,5-3,5 ).

Отсюда следует, что одним из важнейших факторов, определяющих прочность камня, является его пористость, зависящая, главным образом, от водоцементного отношения цементного раствора. Влияние В/Ц на прочность цементного камня приведена на рисунках 14.15-14.16. Так- же прочность цементного камня зависит от времени твердения (рисунок 14.17), удельной поверхности цемента (рисунок 14.18), температуры твердения (рисунок 14.19).

Рисунок 14.15 — Влияние водоцементного отношения на прочность цементного камня при изгибе (τ = 2 сут., Т = 20 0 С)

| Рисунок 14.16 — Схема, поясняющая влияние В/Ц на прочность цементного камня | Рисунок14.17 — Схема, поясняющая влияние времени твердения на прочность цементного камня | Рисунок 14.18 — Схема, поясняющая влияние удельной поверхности цемента на прочность цементного камня |

Зависимость механической прочности камня из портландцемента от его химико-минералогического состава начинает заметно проявляться при длительных сроках твердения. В начальные сроки твердения рост прочности цементного камня обеспечивается трех-кальциевым силикатом (C3S). В более поздние сроки прочность цементного камня зависит от двухкальциевого силиката (C2S).

Механическая прочность тампонажного камня быстрее нарастает при использовании высокой удельной поверхности. В этом случае ускоряются реакции гидратации. Однако бес-предельно увеличивать удельную поверхность цементного порошка нельзя, так как это требует увеличения количества воды для приготовления цементного раствора.

Ускорители сроков схватывания цементных растворов в большинстве случаев способствуют повышению начальной механической прочности, однако с увеличением срока твердения прочность цементного камня обычно снижается несколько раньше, чем у необработанных образцов. Замедлители сроков схватывания снижают прочность цементного камня в начальные сроки твердения.

Добавки могут оказывать положительное и отрицательное влияние на прочность портландцементного камня в зависимости от условий твердения.

При обычных условиях наполнители (содержащие 80-95% кремнезема, кварцевый песок, опока и др.) не способствуют увеличению начальной прочности цементного камня, хотя с увеличением возраста прочность повышается. При температурах выше 110-120 °С указанные наполнители становятся активными материалами и повышают прочность цементного камня.

Глинистые материалы и смеси их с водой практически во всех случаях снижают прочности цементного камня.

Температура оказывает существенное влияние на прочность камня из тампонажного портландцемента. С повышением температуры прочность камня в ранние сроки твердения (1-7 суток) возрастает. Однако в более поздние сроки твердения (месяцы и годы) прочность камня может снижаться из-за термической коррозии, механизм которой будет рассмотрен позже. Причем чем выше температура твердения, тем раньше начинается снижение прочности. Поэтому температурный интервал чистого бездобавочного портландцемента не превышает 1000С.

На рисунке14.19 — приведены данные, полученные В.С. Данюшевским [3, 7], показывающие влияние температуры на прочность портландцементного камня.

Рисунок 14.19 — Кривые изменения прочности цементного камня из портландцемента во времени при различной температуре (В/Ц = 0,5)

| № кривой на рис. | ||

| Давление, МПа | 0,1 | 0,1 |

| Температура, о С |

3. Проницаемость – это способность цементного камня пропускать через себя жидкости и газы и является одной из его основных характеристик.

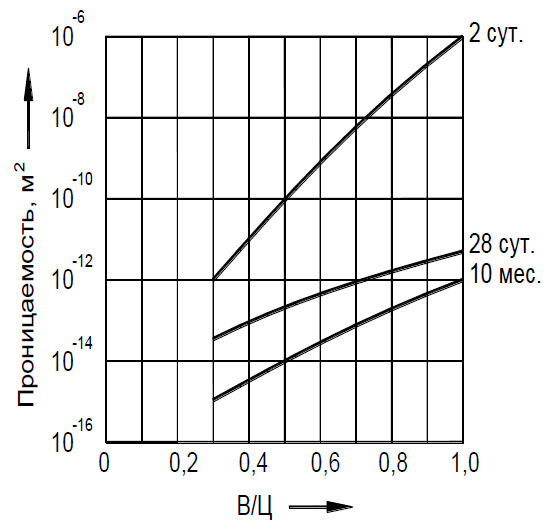

Она зависит от ряда факторов, среди которых наиболее важными являются природа цемента и наполнителей, водоцементное отношение, темпера-тура и сроки твердения, т.е. проницаемость, зависит от тех же показателей, что и прочность цементного камня (рисунки 14.20 – 14.22) .

| Рисунок 14.20-Влияние водоцементного отношения на водопроницаемость цементного камня | Рисунок 14.21 — Влияние водоцементного отношения на проницаемость цементного камня (по данным Данюшевского В.С.) | Рисунок 14.22 — Влияние температуры и времени твердения на водопроницаемость цементного камня 1 – 22 о С (S=2560 см 2 /г); 2 – 22 о С (S=3600 см 2 /г); 3 – 75 о С; 4 – 200 о С |

На рисунке 14.22 показано изменение проницаемости цементного камня, твердеющего при различных условиях и в различные сроки. При всех температурах проницаемость с увеличением сроков твердения уменьшается, причем с повышением температуры твердения темп снижения проницаемости возрастает. При температуре 75°С и выше проницаемость портландцементного камня после некоторого времени начинает возрастать из-за термической коррозии.

На практике водоцементное отношение растворов может изменяться в широких пределах, а оно оказывает значительное влияние на изменение проницаемости цементного камня. Проведенные исследования показывают, что через 7 сут твердения при нормальной температуре проницаемость цементного камня из раствора с водоцементным отношением 0,5, составляет 10-2-10-1 мкм2. С увеличением удельной поверхности цементов темп снижения проницаемости возрастает.

4. Объемные изменения при твердении цементного раствора. При твердении в воде цементный камень несколько увеличивается в объеме, при твердении на воздухе или в другой среде пониженной относительной влажности дает усадку. Ориентировочные данные о величине усадки и набухания в различных условиях даны на рисунке14.23.

| Рисунок 14.23. Кривые изменения объема твердеющего цементного камня во времени: 1- в условиях неограниченного поступления воды из окружающей среды; 2 — в условиях, исключающих потерю воды в окружающую среду; 3 — в условиях потери воды в окружающую среду при относительной влажности w = 80%; 4 — то же при w = 60 %; 5 — то же при w — 40 % |

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Большая Энциклопедия Нефти и Газа

Механическая прочность — цементный камень

Механическая прочность цементного камня является важнейшей характеристикой и оценивается пределом прочности при сжатии, изгибе и растяжении. Существующие ГОСТ 10178 — 76 и 310 — 76 регламентируют испытание цементов и определение их свойств. [1]

Механическая прочность цементного камня зависит от факторов, основными из которых являются химико-минеральный состав цемента, В / Ц, удельная поверхность цемента, наличие наполнителей и химических добавок, условия твердения и др. Существенное влияние на прочность цементного камня оказывает также температура и давление. [2]

Механическая прочность цементного камня характеризуется временным сопротивлением сжатию, растяжению или изгибу. С этой целью изготовленные определенной формы образцы цементного камня испытывают на прочность, причем определяют напряжение, соответствующе разрушению образца. [3]

Механическая прочность цементного камня зависит от факторов, основными из которых являются химико-минеральный состав цемента, В / Ц, удельная поверхность цемента, наличие наполнителей и химических добавок, условия твердения и др. Существенное влияние на прочность цементного камня оказывает также температура и давление. [4]

Механическую прочность цементного камня определяют, испытывая его образцы на разрыв, изгиб и сжатие. [5]

Нормировать механическую прочность цементного камня очень сложно. Мнения зарубежных и советских исследователей по этому вопросу противоречивы. [6]

Для повышения механической прочности цементного камня и снижения его проницаемости рекомендуются следующие мероприятия: снижение водоцеменгного отношения ( частично можно достигнуть введением водосвязывающих добавок в небольших количествах, например, глинопорошка); без изменения водоцемент-ного отношения введение активных кремнеземистых материалов при температурах до 100 С и кварцевого песка при температурах свыше 100 С и высоком давлении. [7]

Данные изменения механической прочности цементного камня из новороссийского портландцемента с добавками хлоридов кальция, натрия и калия, твердевшего в пресной воде при температуре 22 и 75 С, приведены на рис. 17.1. Начальная ( 2-суточная) прочность при изгибе образцов как без добавок, так и с добавками, твердевших при 22 С ( см. рис. 17.1 в), находится в пределах 2 8 — 4 МПа. Отмечается резкий рост прочности при изгибе у образцов из портландцемента без добавок до 240 сут хранения ( см. рис. 17.1 в, кривая /); она остается стабильной до конца исследования. [9]

Из результатов испытаний механической прочности цементного камня из шлакопесчанобаритовых смесей ( см. рис. 16.9) видно, что прочность образцов всех составов в начальный период твердения ( через 2 сут) находится в пределах 1 8 — 4 5 МПа при сжатии. Прочность при изгибе образцов составов I и II растет до 225-суточного срока автоклавирования ( см. рис. 16.9, кривые I, II), к концу исследования она незначительно снижается. [11]

При температуре 110 С механическая прочность цементного камня с увеличением срока твердения возрастает, но темп роста и абсолютные значения прочности понижены. Давление практически не оказывает влияния на изменение механической прочности портландцементного камня. [12]

Установлено, что на механическую прочность цементного камня влияет не только количество, но и природа кремнеземистой добавки. Лучшие результаты получены с добавками молотого кварцевого песка, худшие — с добавкой аморфно-дисперсного кремнезема. При известных условиях автоклавной обработки на каждый процент трехкальциевого силиката Сз5 портландцемента следует вводить до 1 5 % молотого песка. Показано, что в процессе автоклавного твердения цементного камня связывается кварца значительно больше, чем необходимо для полного взаимодействия Са ( ОН) 2, и даже несколько больше количества, необходимого для перевода высокоосновных гидросиликатов в однокальциевый гидросиликат. Этот вывод доказывает возможность и целесообразность введения повышенных количеств кварцевого песка в тампонажные портландцемента. [13]

Увеличение содержания СаС12 вызывает повышение механической прочности цементного камня и сокращает сроки схватывания цементного раствора. [14]

Сроки схватывания тампонажных растворов и механическую прочность цементного камня определяют на основании методик, приведенных в настоящей главе. [15]

ГЛАВА 1. Портландцемент

Механическая прочность цементного геля

Существуют две классические теории твердения и роста прочности цемента. Так, Ле Шателье в 1882 г. открыл, что продукты гидратации цемента имеют меньшую растворимость, чем исходные компоненты, вследствие чего гидраты выделяются из пересыщенного раствора. Выделившиеся из раствора гидраты представляют собой переплетенные удлиненные кристаллы с высокими адгезионными и когезионными свойствами.

По коллоидной теории, выдвинутой Михаэлисом в 1893 г., кристаллический гидроалюминат, гидросульфоалюминат и гидроокись кальция обеспечивают первоначальную прочность. Насыщенная известью вода взаимодействует с силикатами с образованием почти нерастворимого гидросиликата кальция в виде студенистой массы. Эта масса постепенно затвердевает вследствие потери воды как за счет внешнего высыхания, так и за счет гидратации внутренних негидратированных ядер цементных зерен.

В свете современных знаний представляется, что эти обе теории содержат элементы истины и не противоречат одна другой. Так, в частности, специалисты в области коллоидной химии выяснили, что многие, если не большинство, коллоиды состоят из кристаллических частиц. Эти частицы имеют малые размеры и, как следствие, большую площадь поверхности, что придает им свойства, отличающие их от обычных твердых веществ. Коллоидные свойства в большей степени определяются площадью поверхности частиц, а не неоднородностью их внутреннего строения.

Было установлено, что после перемешивания портландцемента с большим количеством воды образуется в течение нескольких часов раствор, пересыщенный Са(ОН)2 и содержащий гидросиликат кальция в метастабильном состоянии. Этот гидрат быстро выделяется согласно теории Ле Шателье; последующее твердение может быть следствием удаления воды из продуктов гидратации, как полагал Михаэлис.

Для удобства считают, что термин «цементный гель» охватывает и кристаллическую гидроокись кальция. Таким образом, гель означает связную массу гидратированного цемента в виде максимально плотного цементного камня, т. е. содержащего в себе только поры геля; характерная пористость геля составляет около 28%. Истинная природа прочности геля не полностью раскрыта, но, вероятно, ее суть заключается в наличии двух типов когезионных связей.

Первый тип связей — физическое притяжение между твердыми поверхностями, разделенными только небольшими порами геля диаметром 15—20 А; это притяжение обычно вызывается ван-дер-ваальсовыми силами.

Источником второго типа когезии служат химические связи. Так как. цементный гель является ограниченно набухающим веществом (т. е. частицы не могут диспергироваться при добавлении воды), то, по-видимому, частицы геля перекрестно соединены химическими связями. Эти связи намного сильнее ван-дер-ваальсовых сил, однако химические связи охватывают только небольшую часть пограничных частиц геля. С другой стороны, большая площадь поверхности, такая, как, например, у цементного геля, не является необходимым условием получения высокой прочности, что показывает, например, развитие чрезвычайно высоких гидравлических свойств в цементном камне с небольшой удельной поверхностью, полученной при автоклавной обработке.

Таким образом, мы не можем установить относительную роль физических или химических связей, но нет сомнения в том, что и те и другие способствуют получению высокой прочности цементного камня.

Образование цементного камня

Оно связано с образованием трехкальциевого гидроалюмината. Процесс условно происходит в два этапа. В начальный момент затворения он интенсивно взаимодействует с водой. Мельчайшие частицы растворяются, более крупные гидратируются с растворением вещества поверхности. Затем происходит период замедления этих реакций. В это время цементный раствор – это пластическая масса. На поверхности частичек образуются сольватные оболочки и положительные электрические заряды. Между ними возникают силы отталкивания.

Наряду с этим зерна цемента в массе раствора настолько сконцентрированы, что между ними возникают силы взаимного притяжения. Так как на острых краях цементных зерен толщина сольватных оболочек меньше, чем на остальных участках поверхности, то плотность электирического заряда здесь меньше, следовательно, меньше сила отталкивания. Одновременно, в результате химического взаимодействия составляющих цемента, появляются гидратные новообразования. В системе образуется коагуляционная структура. Завершается первый этап (индукционный).

К этому времени пластическая прочность низка, темп нарастания ее медленный и зависит от связывания вод, степени дисперсности цемента в воде и накапливания гидратных новообразований. Такая система тиксотропна, связи между частицами в ней обеспечиваются через гидратные оболочки и поэтому слабы. После механического разрушения системы связи восстанавливаются. Разрушение структуры при перемешивании не приводит к необратимым последствиям.

Второй этап характеризуется возникновением и развитием кристаллизационной структуры трехкальциевого гидроалюмината. Поверхность и объем частиц увеличивается настолько, что возникают молекулярные связи между ними. Этот процесс сопровождается интенсивным нарастанием прочности структуры. Связь между частицами очень прочная и характер разрушения необратим, т.е. разрушение приводит к уничтожению контактов срастания и резкому снижению прочности. Если перемешать раствор в поздний период твердения, то тампонажный камень может не образоваться.

Длительность каждого этапа и скорость перехода первого во второй обусловлены скоростью накопления гидратных новообразований, которая зависит от В/Ц, качества цемента и воды затворения, наличия добавок и реагентов, условий приготовления и цементирования.

При постоянном перемешивании происходит непрерывное разрушение образующейся структуры с увеличением концентрации мельчайших частиц продуктов гидратации. Это интенсифицирует процесс структурообразования. В результате сопротивление перемешиванию возрастает и в некоторый момент происходит лавинообразное нарастание сопротивления.

Время от затворения до этого момента называется временем загустевания цементного раствора.

Превращение цементного раствора в камень сопровождается контракцией – сокращением суммарного объема цемента и воды в процессе гидратации. Это обусловлено перестройкой кристаллических решеток исходных минералов клинкера из атомных в молекулярные при их гидратации. Внешне контракция проявляется поглощением воды или газа, находящейся в контакте с твердеющим цементным раствором. При полной гидратации цементных зерен поглощение прекратится. Максимально количество поглощенной воды составляет 7-9 мл на 100 г и зависит от активности цемента.