Обечайка для цементной печи

Обечайка для цементной печи

(Ю.С. Шлионский, И.П. Цибин)

Наиболее важным процессом в производстве строительных материалов (извести, цемента, керамзита) является обжиг исходного сырья. При этом в сырье происходит множество физических и химических превращений, таких, например, как сушка, дегидратация, декарбонизация (кальцинация), спекание, вспучивание и др.

Ввиду схожести основных сырьевых материалов

(в производстве извести известняк, в производстве цемента известняк и глина, в производстве керамзита глина), а также процессов при их термической обработке в этих производствах применяется однотипное Лабораторное оборудование. Это Лабораторное оборудование отличается только размерами и набором вспомогательных устройств, входящих в состав печного агрегата.

Основным агрегатом для обжига является вращающаяся печь. В дальнейшем рассматривается вращающаяся печь для производства цементного клинкера, а различия в расчете вращающихся печей для производства извести и керамзита отражены в соответствующем разделе.

19.3.1. Вращающиеся печи для производства цементного клинкера

(Ю.С. Шлионский)

Существуют два способа производства цемента мокрый и сухой. При мокром способе сырьевая смесь получается в виде сметанообразной массы (шлама) путем тонкого измельчения сырьевых материалов и корректирующих добавок с водой и содержит преимущественно 3545 % воды.

По сухому способу сырьевые материалы предварительно высушиваются и измельчаются и сухая сырьевая смесь (сырьевая мука) подается в печной агрегат.

Сухой способ производства является более экономичным в отношении расхода топлива, поэтому цементная промышленность высокоразвитых стран Европы и Японии практически полностью использует сухой способ производства. Мокрый способ производства существует преимущественно в России, странах бывшего СССР и в США.

Цементный клинкер полуфабрикат для производства цемента обжигается во вращающихся печах, являющихся основным Лабораторное оборудованием печных агрегатов. Кроме печи печной агрегат включает в себя устройство для сжигания топлива, питатели, холодильник, пылеулавливающие аппараты и др.

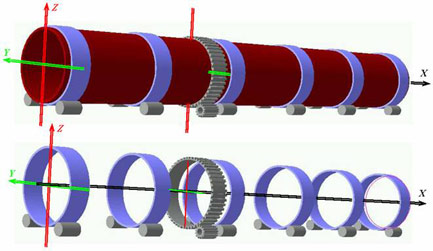

Вращающаяся печь (рис. 19.3.1.1) это полый барабан, сваренный из стальных обечаек, выложенных изнутри огнеупорным кирпичом (футеровкой). Корпус печи расположен наклонно (под углом 34°) к горизонту и вращается вокруг продольной оси с частотой вращения 13 мин 1 . В верхнюю загрузочную часть подается сырьевая смесь, а в нижней разгрузочной части устанавливается топливосжигающее устройство. Во вращающихся печах преимущественно сжигается природный газ, пылевидное топливо (уголь или сланец) и мазут. Благодаря вращению наклонного барабана сырьевая смесь движется по направлению к головке печи и обожженный клинкер через соединительную камеру поступает в холодильник, установленный за печью. Если холодильник устанавливается на самой печи, то клинкер попадает в него через разгрузочные окна. Холодильники вращающихся печей имеют самостоятельный привод, частота вращения составляет 36 мин 1 . Холодильник располагают или под вращающейся печью, или по одной линии ниже печи. Угол наклона холодильников 57°.

Рис. 19.3.1.1. Схема вращающейся печи мокрого способа производства:

1 шламовая течка; 2 фильтр-подогреватель; 3 цепная завеса; 4 теплообменник;

5 бандаж; 6 подбандажная обечайка; 7 венцовый привод; 8 охлаждающее устройство;

9 горячая головка печи; 10 клинкерный холодильник

Основные конструктивные характеристики вращающейся печи это ее диаметр D и длина L.

Применяемые в цементной промышленности вращающиеся печи подразделяются на печи мокрого и сухого способа производства. Для мокрого способа применяются длинные вращающиеся печи с отношением

Для сухого способа производства применяются вращающиеся печи с запечными циклонными теплообменниками и вращающиеся печи с декарбонизаторами.

Печи с декарбонизаторами в свою очередь подразделяются на печи с выносными декарбонизаторами

и встроенными декарбонизаторами.

Выносные декарбонизаторы представляют собой самостоятельный агрегат, соединенный с запечной системой теплообменников. Эти декарбонизаторы оснащены топкой, в которой сжигается либо такой же вид топлива, как и во вращающейся печи, либо низкосортное топливо, например промышленные отходы. Продукты сгорания топлива поступают в систему теплообменников.

Во встроенных декарбонизаторах топка размещена в нижней части газохода, соединяющего теплообменник с печью.

В соответствии с протекающими во вращающейся печи физико-химическими процессами она разбивается на ряд технологических зон. Между зонами нет строгих границ, в отдельных зонах протекающие реакции частично перекрывают друг друга или идут параллельно. В печи мокрого способа различают следующие зоны, показанные в табл. 19.3.1.1.

Зонная структура вращающихся печей для мокрого способа производства клинкера

Длина зоны,

% от общей

длины печи

Наименование зоны (ее функции)

Температура

материала

в зоне, С

Зона сушки (удаление около 90 % физической влаги)

Зона дегидратации и подогрева (испаряется остаточная влага; протекает химическая реакция распада каолинита с выделением химически связанной воды; получается аморфный глинозем и кремнезем; происходит разложение карбоната магния)

Зона декарбонизации (разложение углекислого кальция и частичное протекание реакции образования алюмосиликатных минералов и двухкальциевого силиката)

Реакционная зона. В этой зоне происходит частичное плавление ранее образованных минералов (образование жидкой фазы) и образование основного минерала цементного клинкера: трехкальциевого силиката

Вращающаяся печь

Изобретение относится к конструкциям вращающихся печей для обжига сыпучих материалов, преимущественно цементного клинкера. Может быть использовано в промышленности строительных материалов. Задачей изобретения является повышение эксплуатационных возможностей устройства, упрощение конструкции, уменьшение расхода воздуха, а также обеспечение возможности использования горючих топливосодержащих отходов, угля и материалов с упругими деформирующими свойствами (резинотехнические отходы, обрезки шин и т.д.). Вращающаяся печь, преимущественно для получения цементного клинкера, включает корпус и установленный вокруг него кольцевой кожух с загрузочным устройством в виде патрубков с ковшами, входящими внутрь корпуса. Кольцевой кожух закреплен на печи и снабжен направляющим элементом, перед которым установлен герметизирующий неподвижный щит с входящей в него загрузочной течкой, а ковши загрузочного устройства выполнены в виде дугообразных пластин, являющихся продолжением стенок патрубков, соединенных с обечайкой и ограниченных с одной стороны диском, а с другой — сегментом. 2 ил.

Изобретение относится к конструкциям вращающихся печей для обжига сыпучих материалов, преимущественно в промышленности строительных материалов.

Известна вращающаяся печь, которая содержит корпус, установленный вокруг него с зазором неподвижный кольцевой кожух и прикрепленные к корпусу печи и входящие внутрь его загрузочные патрубки с ковшами, которые установлены со смещением относительно друг друга по длине печи [1] Недостатками указанной конструкции являются: накопление материала так называемого «мертвого остатка» в накопителе, что особенно небезопасно при подаче горючих топливосодержащих отходов, т.к. возможно возгорание; повышенные износ и энергопотребление, возникающие из-за черпания материала из накопителя, особенно при повышенной смерзаемости и слеживании материалов; повышение нагрузки на строительные конструкции из-за накопления и взаимодействия ковшей и материала.

Наиболее близкой по технической сущности является вращающаяся печь, которая содержит корпус и установленный вокруг него кольцевой кожух с загрузочным устройством в виде патрубков с ковшами, входящими внутрь корпуса [2] Недостатками указанного устройства являются такие же недостатки, а также дополнительный расход воздуха, необходимый для создания давления и противодавления в камерах, а также переток воздуха внутрь печи, что крайне нежелательно.

Задачей изобретения является повышение эксплуатационных возможностей устройства, упрощение конструкции, уменьшение расхода воздуха, а также обеспечение возможности использования горючих топливосодержащих отходов угля и материалов с упругими деформирующими свойствами (резинотехнические отходы, обрезки шин и т.д.) Задача достигается тем, что во вращающейся печи, преимущественно для получения цементного клинкера, включающей корпус и установленный вокруг него кольцевой кожух с загрузочным устройством в виде патрубка с ковшами, входящими внутрь корпуса, кольцевой кожух закреплен на печи и снабжен направляющим элементом, перед которым установлен герметизирующий неподвижный щит с входящей в него загрузочной течкой, а ковши загрузочного устройства выполнены в виде дугообразных пластин, являющихся продолжением стенок патрубков, соединенных с обечайкой и ограниченных с одной стороны диском, а с другой сегментом.

Сущность изобретения поясняется чертежами.

На фиг. 1 представлена вращающаяся печь, 3 продольный разрез; на фиг. 2 сечение А-А на фиг. 1.

Вращающаяся печь, преимущественно для получения цементного клинкера, содержит корпус 1, установленный вокруг него и на нем кольцевой кожух 2 с загрузочным устройством, которое выполнено в виде наклонных патрубков 3 с ковшами 4, входящими внутрь корпуса 1 и равномерно вставленными по окружности печи в отверстия корпуса 1 на высоту, превышающую отделки кругового сегмента обжигаемого материала 5. При этом ковши 4 выполнены в виде дугообразных пластин, которые являются продолжением стенок патрубков 3, соединенных с обечайкой 6 и ограниченных с одной стороны диском 7, а с другой сегментом 8.

Стенка кожуха 2 со стороны подачи материала выполнена в виде ограничительного кольца 9. Кольцевой кожух 2 снабжен направляющим элементом 10, который установлен на внутренней поверхности обечайки 6 кожуха 2 между ограничительным кольцом 9 и сегментом 8 ковшей 4.

Направляющий элемент 10 может быть выполнен, например, в виде винтовых пластин, которые образуют многозаходный трубошнек. Перед направляющим элементом 10 со стороны загрузки с торца установлен неподвижный щит 11, который содержит внутри в верхней половине прямой (условно) 12, а в нижней — обратный 13 конусы.

Снаружи и сбоку со стороны размещения материала 5 при вращении печи в щите 11 имеется течка 14 для подачи дополнительного питания печи.

Для обеспечения герметизации устройства в целом между подвижными и неподвижными его частями установлены уплотнения 15.

На корпусе 1 печи имеется ложная обечайка 16, обеспечивающая просмотр корпуса 1 печи и уменьшение температур под уплотнениями 15.

Устройство работает следующим образом.

Периферийное дополнительное питание в виде подаваемого материала, например, неразмолотого гранулированного шлака, топливосодержащих отходов и др. через течку 14 неподвижного щита 11 в основном попадает в зону действия загрузочного устройства на внутреннюю поверхность обечайки 6 в зону действия ковшей 4.

Благодаря созданию единой подвижной (вращающейся) системы (кольцевой кожух 2 и ковши 4) при вращении печи круговой сегмент подаваемого материала пересыпается в каждый ковш 4 и затем через патрубок 2 попадает внутрь печи на поверхность обжигаемого материала 5, смешиваясь с ним и далее совместно обжигаясь.

Часть подаваемого материала из течки 14, попавшая на поверхность обратного конуса 13, отбрасывается в зону действия ковшей 4, а часть материала, попавшая в зону действия прямого трубошнека, также при вращении печи транспортируется в зону действия ковшей 4. Прямой конус 12 в верхней части способствует возврату возможной просыпи с трубошнека 10 снова в зону загрузочного устройства.

Предложенная конструкция вращающейся печи позволяет повысить ее эксплуатационные возможности, упростить конструкцию, а также использовать горючие топливосодержащие отходы угля и материалов с упругими деформирующими свойствами (резинотехнические отходы, обрезки шин и т.д.).

Вращающаяся печь преимущественно для получения цементного клинкера, включающая корпус и установленный вокруг него кольцевой кожух с загрузочным устройством в виде патрубков с ковшами, входящими внутрь корпуса, отличающаяся тем, что кольцевой кожух закреплен на печи и снабжен направляющим элементом, перед которым установлен герметизирующий неподвижный щит с входящей в него загрузочной течкой, а ковши загрузочного устройства выполнены в виде дугообразных пластин, являющихся продолжением стенок патрубков, соединенных с обечайкой и ограниченных с одной стороны диском, а с другой сегментом.

Выверка вращающихся печей

Специалисты ООО «Промышленная геодезия» разрабатывают и внедряют новые технологии выверки вращающихся печей, которые гарантируют требуемую точность и высокую эффективность для конкретных условий объекта Заказчика. Предлагаемые решения базируются на последних разработках в областях прикладной геодезии, информационных и компьютерных технологий. Современный приборный ряд позволяют обмерять такие крупногабаритные конструкции как вращающиеся печи с точностью до десятых долей миллиметра в реальных производственных условиях.

Выверка оси вращения печи

Трубчатая, барабанная вращающаяся печь — промышленная печь цилиндрической формы с вращательным движением вокруг продольной оси. Предназначена для нагрева сыпучих материалов с целью их физико-химической обработки. Длина вращающейся печи достигает 200 метров, а диаметр 6,5 метров.

Обязательным условием нормальной работы вращающейся печи является соосность бандажей задающих положение ее оси вращения.

Несоосность бандажей печи даже в пределах допуска (2 мм) вызывает повышенный износ рабочих поверхностей бандажей и опорных роликов их подшипников и увеличивают расход энергии, затрачиваемой на вращение печи. Ускоряют разрушение огнеупорной футеровки, металлического корпуса и могут привести к аварийной остановке технологической линии.

Для контроля взаимного положения бандажей вращающейся печи специалистами ООО «Промышленная геодезия» применяется координатоопределяющая технология, обладающая большой гибкостью и позволяющая с высокой точностью определять геометрические характеристики крупных объектов сложной формы. Определение координат выполняется лазерными трекерами и высокоточными тахеометрами. Реализованные в этих приборах современные алгоритмы поиска и захвата визирной цели позволяют эффективно работать даже в условиях значительного воздействия конвекционных потоков воздуха от рядом расположенных работающих печей, что особенно важно в реальных производственных условиях.

Анализ пространственных координат точек, определенных на рабочих поверхностях ответственных механизмов печи, позволяет судить о взаимном их расположении и ориентации, а также контролировать величину регулировочного перемещения в режиме реального времени.

Анализ пространственных координат точек, определенных на рабочих поверхностях ответственных механизмов печи, позволяет судить о взаимном их расположении и ориентации, а также контролировать величину регулировочного перемещения в режиме реального времени.

Состав работ при обследовании вращающейся печи включает в себя:

- Определение несоосности центров поперечных сечений бандажей

- Для плавающих бандажей определение несоосности центров поперечных сечений подбандажных обечаек

- Определение положения и ориентации осей вращения роликовых опор

- Определение межцентренного расстояния шестерен венцовой пары

- Определение неконцентричности венцовой шестерни и подвенцовой обечайки

- Определение радиальных и осевых биений венцовой шестерни

- Выработка рекомендаций по минимизации несоосности центров поперечных сечений бандажей с учетом последующих температурных расширений узлов и механизмов печи

- Контроль процесса юстировки в режиме реального времени

- Исполнительная съемка нового состояния корпуса печи

- Выверка газогорелочного устройства

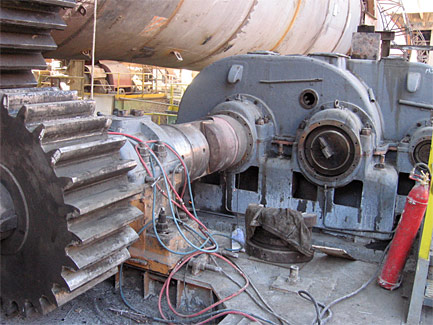

Выверка привода вращающейся печи

Для соблюдения нормативного срока службы и эффективности элементов привода вращающейся печи существенное значение имеет соблюдение номинальных параметров расположения и ориентации относительно оси печи, редуктора привода, промежуточного вала и подвенцовой шестерни.

Несоблюдение требований конструкторской документации приводит к повышенному износу и может стать причиной аварийной остановки печи.

Координатоопределяющая технология позволяет определить фактическое положение элементов привода печи в единой системе координат печи. После анализа этой информации возможно выработать рекомендации по минимизации непараллельности осей основных элементов привода оси вращения печи.

Состав работ при выверке привода вращающейся печи включает в себя:

- Определение положения оси печи;

- Определение межцентренного расстояния шестерен венцовой пары;

- Определение неконцентричности венцовой шестерни и подвенцовой обечайки;

- Определение радиальных и осевых биений венцовой шестерни;

- Определение положения и ориентации оси подвенцовой шестерни относительно оси вращения печи;

- Определение положения и ориентации оси тихоходного вала редуктора относительно оси вращения печи;

- Определение положения и ориентации оси промежуточного вала;

- Выработка рекомендаций по минимизации непаралельности осей основных элементов привода оси вращения печи;

- Контроль процесса выверки в режиме реального времени;

- Исполнительная съемка нового состояния привода печи.

Кроме статических наблюдений наши специалисты выполняют измерения в динамике.

Динамические измерения геометрических характеристик вращающейся печи

Динамическая методика определения геометрических характеристик элементов вращающихся печей позволяет выявлять проблемные места без остановки печи. Суть метода заключается в анализе результатов измерений расстояния до поверхности контролируемого элемента печи (бандажа, опорных роликов, венцовой и подвенцовой шестерен) предварительно закоординированными лазерными дальномерами. Измерения выполняются бесконтактно с частотой до 3 Гц и точностью 0,3-0,5 мм.

Анализ изменения расстояний измеренных отдельным дальномером позволяет оценить радиальные и осевые биения элементов, определить отклонения формы и эксцентриситет.

При наличии трех и более дальномеров производящих измерения синхронно, появляется возможность определить мгновенное положение центра поперечного сечения элемента в единой системе координат печи. При проведении измерений одновременно на нескольких бандажах появляется возможность получения реальной пространственной геометрии печи в рабочих условиях.

Выполняя регулярно подобное обследование или установив дальномеры постоянно, можно вовремя диагностировать недопустимые изменения геометрических характеристик корпуса и избежать связанных с этим аварийных остановок. Оригинальный статистический алгоритм разработанный Тюриным (доцентом Санкт-Петербургского государственного университета) позволяет разделить различные составляющие и выделить необходимые для анализа данные. Составленные на его основе программно-аппаратный комплекс может стать недорогим и надежным инструментом для специалистов подразделений выверки эксплуатирующих и ремонтных организаций.

Выверка положения заменяемых фрагментов обечайки

Важной задачей, способствующей скорейшему выводу печи из капитального ремонта, является контроль геометрии корпуса при замене обечаек.

Технология размерного контроля при стыковке обечаек включает в себя следующий состав работ:

- Контроль геометрических характеристик новой обечайки

- определение фактических диаметров сечений и отклонений от цилиндричности новой обечайки;

- определение неперпендикулярности относительно оси и неплоскостности кромок новой обечайки.

- Разметка линии реза корпуса

- подробный замер исходной геометрии корпуса печи в районе замены обечайки — контроль нецилиндричности, определение диаметров и прямолинейности оси;

- разбивка линий реза корпуса в соответствии с геометрическими характеристиками нового фрагмента обечайки;

- контроль геометрии кромки после удаления старой обечайки.

- Контроль положения новой обечайки на этапе стыковки

Оригинальная технология проведения бесконтактных измерений позволяет определять текущее положение и ориентацию нового фрагмента обечайки при монтаже в режиме реального времени- контроль взаимного положения центров окружностей кромок корпуса и новой обечайки;

- контроль ориентации новой обечайки относительно оси печи;

- исполнительная съемка нового состояния корпуса печи.

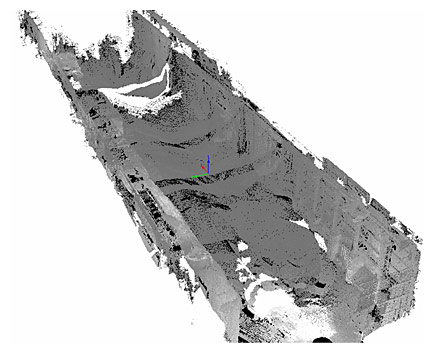

Лазерное сканирование

Современные высокопроизводительные наземные сканирующие системы определяют положение сотен тысяч точек на поверхности обмеряемого объекта. Так, например, точность лазерного сканера Surphaser достигает 0,1-0,5 мм, что позволяет применять этот прибор для решения и метрологических задач.

Результатом измерений является облако точек, по которому можно проводить измерения необходимых элементов здания, коммуникаций и газопровода, а также его моделирование для дальнейшей реконструкции. При подготовке к проведению реконструкции мы предлагаем заказчику создание 3D модели реконструируемого участка.

При сканировании корпуса печи появляется возможность составить детальную картограмму нецилиндричности обечайки. Выявить локальные участки деформаций корпуса и принять обоснованное решение об их исправлении для улучшения условий укладки футеровки.

-

-

Облако точек на поверхности обечайки, бандажа и роликов опор

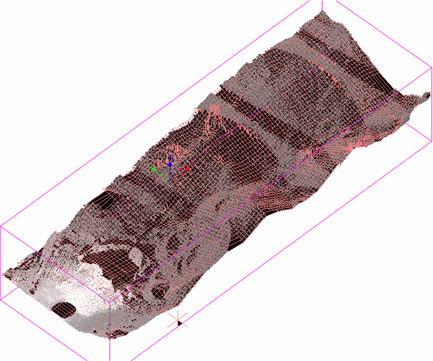

Определение объемов сыпучих материалов на складе

Оперативное определение объемов сыпучих материалов на складе — актуальная задача, которая может быть решена с применением современных сканирующих систем.

Лазерное сканирование дневной поверхности склада выполняется без остановки его работы. Для этого применяется специальная измерительная оснастка позволяющая разместить лазерный сканер рациональным образом и проводить измерения за минимальное время. Полученное облако точек обрабатывается в программе ScanIMAGER.

На точечную модель дневной поверхности склада накладывается регулярная сетка вертикальных сечений с заданным шагом.

Зная геометрические характеристики подстилающей поверхности насыпи, можно вычислить ее объем. Отличительной особенностью алгоритма вычисления объема в программе ScanIMAGER является отсутствие необходимости построения триангуляционной модели — регулярная сетка накладывается на облако точек — точечную модель, без какой либо дополнительной обработки что повышает оперативность получения результата. На основе этого алгоритма могут функционировать стационарные, автоматические системы мониторинга.

Кроме разработки оригинальных измерительных технологий мы предлагаем своим заказчикам сервисную и методическую поддержку при поставке измерительного оборудования и специализированной измерительной оснастки. Мы готовы предложить наш опыт в области промышленной метрологии для решения Ваших производственных задач как при выполнении разовых и регулярных работ, так и при поставке измерительного оборудования, обучении специалистов подразделений выверки.

-

Склад клинкера

-

Точечная модель дневной поверхности склада клинкера

-

Регулярная сетка на дневной поверхности насыпи склада клинкера

Барабанная печь

Бараба́нная печь (барабанная вращающаяся печь, трубчатая печь, барабанная сушилка) — промышленная печь для обжига и сушки сырья и полупродуктов.

Барабанная вращательная печь имеет форму горизонтально расположенного цилиндра диаметром 1,2−5 м и длиной 18−200 м, который медленно вращается вокруг оси. Предназначена для физико-химической обработки сыпучих материалов. Как правило, топливо сжигается внутри печи; менее распространены косвенный нагрев (через стенку муфеля) и комбинированный нагрев обрабатываемого материала. Во вращающейся печи сжигаются пылевидное, твёрдое, жидкое или газообразное топливо. Как правило природный газ. Как правило, в печи греющие газы движутся навстречу обрабатываемому материалу (противоток); менее распространены печи с параллельным током газов и материала.

Содержание

- 1 Назначение

- 2 Конструкция

- 3 Принцип работы

- 4 Обечайка печи

- 5 Огнеупорная футеровка

- 6 Бандажи и ролики

- 7 Ведущая шестерня

- 8 Внутренние теплообменники

- 9 Другое оборудование

- 10 Полезная отдача тепла

- 11 Технология

- 12 Примечания

- 13 Литература

Назначение [ править | править код ]

- спекание шихт в производстве глинозёма

- получение цементного клинкера(см. производство цемента)

- получение силикатной извести(см. производство силикатного кирпича)

- окислительный обжиг (сульфидных материалов)

- обжиг молибденового концентрата

- восстановительный обжиг

- хлорирующий обжиг

- прокалка гидроокиси алюминия, кокса, карбонатов, сульфатов и др.

- обезвоживание материалов (сушка)

- извлечения цинка и свинца (вельц-печи — вельцевание)

- получения железа или сплавов цветных металлов их прямым восстановлением из руд в твёрдой фазе (кричные печи)

- обжиг огнеупорного сырья и др.

Конструкция [ править | править код ]

- кожух (барабан)

- опорные ролики

- открытая зубчатая передача: венец, шестерня

- привод: электродвигатель, редуктор

- топочная головка (горячая)

- газоотводящая головка

- механический питатель

- горелка

- система газоочистки

- холодильник

Печь состоит из горизонтально расположенного цилиндрического кожуха (барабана), футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок — топочной и газоотводящей и холодильника.

Барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твёрдых и газообразных материалов в отдельные зоны печи через отверстия в кожухе. Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10—30 мм. Иногда диаметр изменяют по длине печи. При большом диаметре кожух усиливают кольцами жесткости. Изнутри кожух футерован шамотным, магнезитовым или высокоглинозёмистым кирпичом. Снаружи кожуха проложен теплоизоляционный слой. Толщина футеровки обычно 200—300 мм, толщина теплоизоляции 10—30 мм.

Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0,6—2 об/мин. Мощность электродвигателя 40—1000 кВт.

Принцип работы [ править | править код ]

Печь — это цилиндрическая ёмкость, слегка наклонённая по горизонтали, которая медленно вращается по своей оси. Вещество, которое будет обрабатываться, подаётся в верхний конец барабана. В то время как печь вращается, вещество плавно опускается в нижний конец и подвергается смешиванию и перемешиванию. Горячие газы проходят по печи, иногда в том же направлении, что и обрабатываемое вещество (параллельно), но обычно в противоположном обратном направлении. Горячие газы могут появляться в выносной топке, либо образуются от внутреннего пламени в печи. Это пламя выходит из трубы форсунки (печной форсунки), которая работает как горелка Бунзена. Топливом для этого может быть газ, масло, размельченный нефтяной кокс или молотый уголь.

Обечайка печи [ править | править код ]

Обечайка изготавливается из решеток прокатанной мягкой стали толщиной от 15 до 30 миллиметров, свариваемые для создания барабана 230 метров в длину, по диаметру 6 метров. Она будет располагаться на восточной/ западной оси для предотвращения вихревого потока. Верхние ограничения по диаметру установлены тенденцией обечайки к деформированию из-за собственного веса по овальному поперечному сечению с последующим прогибом во время вращения. Длина неограничена, но становится сложно справляться с изменениями в длине при нагревании и охлаждении (характерно для 0,1−0,5% длины), если печь слишком большая.

Огнеупорная футеровка [ править | править код ]

Цель огнеупорной футеровки состоит в том, чтобы изолировать стальную обечайку от коррозионных свойств обрабатываемого вещества. Она может состоять из огнеупорных кирпичей или литого огнеупорного бетона, либо может отсутствовать в зонах печи, где температура ниже 250°. Огнеупор выбирается в зависимости от температуры печи и химических свойств обрабатываемого вещества. В некоторых производствах, например в цементном производстве, срок службы огнеупора продлевается с помощью профилактики — обмазки обрабатываемого вещества на поверхности огнеупора. Толщина футеровки обычно в пределе 80−300 миллиметров. Обычный огнеупор будет способен поддерживать перепад температуры в 1000°. Температуру в обечайке нужно поддерживать ниже 350° чтобы сохранить сталь от повреждения. Инфракрасные сканеры непрерывной работы используются, чтобы послать предупреждение о месте прогара негодного огнеупора.

Бандажи и ролики [ править | править код ]

Бандажи, иногда называемые бандажными кольцами, обычно состоят из одинарной литой стали, подвергаются обработке гладкой цилиндрической поверхности, которая неплотно присоединяется к обечайке печи через различные кронштейны. Это требует изобретательности в проектировании, так как сам бандаж должен плотно устанавливаться на обечайку, а также предусматривать тепловое движение. Бандаж крепится на паре стальных роликов, обрабатывается гладкой цилиндрической поверхностью, и устанавливается почти на половину диаметра печи. Ролики должны поддерживать печь и обеспечивать безызносное вращение насколько это возможно. Хорошо спроектированная вращающаяся печь при отключении электроэнергии будет поворачиваться подобно маятнику множество раз перед остановкой. Все обычные печи 6×60 м, включая огнеупоры и устройство подачи весят около 1100 тонн и работают на 3 бандажах и комплекте роликовых механизмов, расположенных по всей длине печи. Самые длинные печи могут иметь 8 комплектов роликовых механизмов, в то время как самые короткие — всего 2 комплекта. Печи обычно вращаются от 0,5 до 2 оборотов в минуту, но иногда быстрее 5 оборотов в минуту. Печи на современных цементных заводах работают на скорости от 4 до 5 оборотов в минуту. Подшипники роликов должны быть способны противостоять большим статическим и внешним нагрузкам, а также должны быть тщательно защищены от тепла печи и проникновения пыли. В дополнение к поддерживающим роликам существуют низкие и высокие поддерживающие роликовые подшипники напротив бандажей, что предохраняет печь от соскальзывания поддерживающих роликов.

Ведущая шестерня [ править | править код ]

Печь обычно вращается при помощи единственной венцовой шестерни, окружающей холодильную часть печной трубы, но иногда вращается при помощи движущихся роликов. Шестерня соединена через движущийся механизм с электродвигателем с переменным числом оборотов. Для этого должен быть пусковой вращатель для запуска печи с большой эксцентричной нагрузкой. Печь в 6 x 60 метров требует около 800 киловатт для вращения на 3х оборотах в минуту. Скорость потока материала в печи пропорциональна скорости вращения, а для такого контроля нужен привод с регулируемой частотой вращения. Гидравлические приводы используются тогда, когда ролики приводятся в движение. У них имеются преимущество в улучшении высокого наддува. Во многих режимах опасно допускать остановку горячей печи при выходе из строя питания привода. Колебания температуры между верхней и нижней частью может вызвать деформацию и повреждение огнеупора. По этой причине предусмотрен дополнительный привод для использования во время отключения электроэнергии. Им может быть небольшой электродвигатель с отдельным электропитанием или дизельным двигателем. Он вращает печь очень медленно, но предотвращает повреждение.

Внутренние теплообменники [ править | править код ]

Теплообмен во вращающейся печи может происходить посредством теплопроводности, конвекции и теплового излучения. В низкотемпературных процессах, и холодильных частях больших печей имеется нехватка предподогревателей, так как печь зачастую снабжена внутренними теплообменниками чтобы способствовать теплообмену между газом и сырьём. Они могут состоять из воздухозаборников совкового типа или «лифтёров», которые последовательно включают подачу через газовый поток, либо могут быть металлическими вкладышами, нагревающими в верхней части печи, и передавать тепло в систему подачи, хотя и скрываются ниже поверхностной влажности в момент вращения печи. Самый простой теплообменник состоит из каналов, держащихся на подкладках поперёк потока газа.

Другое оборудование [ править | править код ]

Печь соединяется с выходным чехлом на штабель в нижнем конце и с газоходами выходящих газов. Для этого нужно газонепроницаемое уплотнение в другом конце печи. Выхлопной газ может отправляться в утиль, либо входить в предподогреватель с входящей подачей. Газы должны проходить через печь, в случае, если предподогреватель оснащён вентилятором, расположенным на выходном конце. Для установки предподогревателя, когда может происходить высокий перепад давления, нужна большая мощность для вентилятора. Зачастую, вентилятор является самым большим приводом в системе печи. Выхлопные газы могут содержать в себе пыль, и могут быть нежелательные составляющие, такие как, диоксид серы и хлористый водород. Оборудование устанавливается во избежание прохода газов в атмосферу.

Полезная отдача тепла [ править | править код ]

Полезная отдача тепла вращающейся печи составляет примерно 50-65% [1] .

Технология [ править | править код ]

Шихта и топливо поступают в печь обычно с противоположных концов печи. Шихта движется вследствие вращения и некоторого наклона самой печи (например, 1,5 %).

Облако точек на поверхности обечайки, бандажа и роликов опор

Облако точек на поверхности обечайки, бандажа и роликов опор

Склад клинкера

Склад клинкера

Точечная модель дневной поверхности склада клинкера

Точечная модель дневной поверхности склада клинкера

Регулярная сетка на дневной поверхности насыпи склада клинкера

Регулярная сетка на дневной поверхности насыпи склада клинкера