Искусственные каменные материалы (обжиговые и безобжиговые)

Искусственные каменные материалы (обжиговые и безобжиговые)

174. Определить, какое количество глины по весу и объему необходимо для получения 10000 шт. кирпича с объемным весом 1800 кг/м3 и 1000 шт. пустотелых керамических стеновых камней с объемным весом 1350 кг/м3.

Кирпич и камни должны отвечать всем требованиям ГОСТов. Объемный вес глины 1700 кг/м3, влажность ее 15%, а потери при прокаливании глины составляют 10% от веса сухой глины.

Во время изготовления, выгрузки и погрузки кирпича брак составляет 2% от всей партии кирпича и камней.

175. Какое количество обыкновенного красного кирпича (ГОСТ 530—54 *) можно приготовить из 5 г глины. Влажность глины 10%, потери при прокаливании 8% от веса сухой глины. Кирпич должен быть с объемным весом 1750 кг/м3.

176. Требуется получить 1000 шт. пористого кирпича с объемным весом 1000 кг/м3. Объемный вес обыкновенного кирпича из этой глины 1800 кг/м3. Рассчитать количество древесных опилок (по весу), необходимых для получения 1000 шт. пористого кирпича, если объемный вес опилок 300 кг/м3.

177. Сколько требуется глины на изготовление 1000 шт. плиток для пола размером 150Х 150Х13 мм, пористость плиток 4,0%, удельный вес спекшейся массы — 2,52 г/см3, а потери при сушке и обжиге составляют 15% от веса глины.

178. Определить марку кирпича согласно ГОСТ 530—54 *, если при испытании были получены следующие результаты: предел прочности при сжатии 180 кГ/см2-, минимальный предел прочности при сжатии отдельных образцов 130 кГ/см2-, предел прочности при изгибе 30 кГ/см2-, минимальный предел прочности при изгибе отдельных образцов 23 кГ/см2; кирпича с отклонениями по внешнему виду, превышающими допускаемые требования по ГОСТу, имеется 8%.

Таблица требований, согласно ГОСТ 530—54*, по прочности приводится в приложении 11.

179. Сколько нужно пёска и извести по весу для изготовления 1000 шт. силикатных кирпичей. Объемный вес силикатного кирпича 1750 кг/м3 при его влажности 6% (по весу). Содержание СаО в сухой смеси составляет 8,5% по весу. Активность извести, применяемой для изготовления силикатного кирпича — 80%.

180. Определить расход топлива для сушки 1000 шт. глиняного кирпича сырца. Температура сушки 75°. Начальная влажность сырца 20%, влажность после сушки Ю%. Сырец поступает в камеру с температурой 10°. Вес 1 шт. кирпича после обжига 3,35 кг. Коэффициент тепло- едщ>.сти сухого кирпича 0,20. Потери тепла с отходящими газами и другие потери 25% от общей затраты тепла.

Расчет топлива вести на условное топливо с теплотворной способностью 7000 ккал/кг.

181. Определить расход материалов на 1 м3 газобетона и коэффициент вспучивания газобетонной массы при объемном весе его уоб. сух—700 кг/м3.

Смешанное вяжущее взято в количество 28%, а количество молотого песка — 72 %. Смешанное вяжущее состоит из цемента и извести в соотношении 1 : 1,1. Активность извести 70% (содержание СаО), коэффициент использования алюминиевой пудры 6 = 0,80, удельные веса: цемента — 3,1; извести — 3,16; молотого песка —

Расход алюминиевой пудры определяется по эмпирической формуле

t — температура смеси при замесе газобетона;

1254 — количество газа, выделяемого в результате реакции извести с 1 г алюминиевой пудры при 0° (опытные данные).

182. Определить расход цемента и молотого песка для изготовления 1 м3 автоклавного пенобетона, если объемный вес (в сухом состоянии) пенобетона 600 кг/м3. Химически связанной воды в пенобетоне—18% от веса цемента и молотого песка. Отношение веса цемента к весу песка: 1:1. Определить плотность и пористость пенобетона. Удельный вес цемента 3,1, молотого песка — 2,60.

183. Вычислить расход топлива на запарку 1000 шт. силикатных кирпичей, если к. п. д. парового котла составляет 70%; котел для запарки имеет размеры: длину 20 м, диаметр 2 м железные стенки котла изолированы:

1) слоем асбеста с трепелом толщиной 1 см, Я=0,10;

2) слоем очесов с глиной толщиной 2 см, Я=0,30; 3) слоем асбестового картона толщиной 4 мм, оклеенного материей, Я=0,08.

В котел загружается 11 000 шт. кирпичей при температуре 40°. Запарка продолжается 10 ч при давлении па — pa 8 atu й температуре 170°. Выгрузка кирпича происходит при температуре 100°. Неучтенные потери тепла составляют дополнительно 50%. Во время выгрузки котел остывает до 40°. Температура в цехе и кирпича 20°. В качестве топлива применен каменный уголь с теплотворной способностью 7000 ккал/кг.

184. Определить количество материалов для приготовления газобетонной плиты для перегородок размером 100x50x40 см и высоту заливки формы газобетонной массой при условии, что горбушка занимает 15% ее высоты. Расход материалов на 1 м3 газобетона и коэффициент вспучивания газобетонной массы определены в задаче 181.

185. Определить количество каолинита и песка в глине, имеющей следующий химический состав: Si02—

55,48%, А120з-20,50%, Fe203 —8,10%, СаО-3,00%, MgO —2,36%, Na20 — 2,56%, К20 — 1,00%, п. п.п,—

Можно предположить, что СаО полностью входит в состав СаС03, Na20 — в состав полевого шпата (пла — гиаклаза), MgO — в состав слюды:

4 MgO • К20 • 2 А1203 • 6 Si02 • 2 Н20.

Атомные веса элементов даны в приложении 3.

186. Рассчитать количество материалов на 1 м3 гипсобетона, идущего на изготовление внутренних перегородочных плит. Определить объемный вес гипсобетона в плите с влажностью 10% и его прочность. Гипс применяется высокопрочный с удельным весом у=2,7 и прочностью при сжатии 75 кГ/см2. Заполнитель — древесные сосновые опилки. Объемный вес опилок в сухом состоянии уоб. 1 = 0,3 т/м3; объемный вес сухой древесины у0б. 2 = = 0,5 т/м3. Водогипсовое отношение В : Г = 1. Гипсоводное отношение для высокопрочного гипса Г! : Bi = l,24.

187. Рассчитать расход материалов для изготовления 150 м2 гипсо-шлаковых плит для перегородок толщиной 10 см. Состав гипсо-шлака 1:2 по объему. Объем пустот в шлаке 60%. Водогипсовое отношение 0,5. Объемный вес полуводного гипса 700 кг/м3.

188. Вычислить расход гипса на 1 м3 пеногипса, если объемный вес его при влажности (весовой) 8% составляет 600 кг/м3.

Незначительное Количество применяемой в технологии пеногипса пенообразующей эмульсии не принимается во внимание при расчете объемного веса.

189. Вычислить, насколько можно увеличить расстояние между брусками обрешетки на крыше здания, если уложить волнистую асбофанеру вместо плоской. Толщина листов одинаковая и равна Л=0,55 см.

Момент сопротивления поперечного сечения 1 м волнистого листа определяется по формуле

^ _ 3 81 + 2,6«) (Н + и)»- (/ — 2,6и) (Н-и)* см3

Длина волны асбофанеры =400 мм, высота ее h = 20 мм. Временное сопротивление изгибу обоих листов одинаковое. Вес волнистого листа больше веса плоского листа в

Рас. 6. Схема работы трубы на растяжение

190. Канализационная керамическая труба с внутренним диаметром 250 мм и толщиной стенок 25 мм при испытании разорвалась при внутреннем, давлении 4 ати. Определить, какой предел прочности при растяжении имеет материал трубы (рис. 6).

191. Определить временное сопротивление разрыву стенок асбестоцементной трубы диаметром 300 мм, имеющей стенки толщиной 40 мм, если труба

при испытании на внутреннее давление разорвалась при р= 10 ати.

192. Определить допустимую нагрузку на рядовую плоскую кровельную асбестоцементную плитку размером 400X400 мм, толщиной 4 мм и фризовую размером 400X200 мм и толщиной 4 мм, если предел прочности при изгибе должен быть не менее 240 кГ/см2, пролет между опорами плитки / = 30 см.

193. Определить предел прочности при изгибе глиняной плоской ленточной черепицы (ГОСТ 1808—54), размер которой 365×155 мм и толщина 12 мм. Разрушаю-

ший груз при испытании на излом равен 70 кГ. Расстод — илс между опорами равно 30 см.

194. Определить воздушную и огневую усадку глины, применяемой для производства грубой керамики. На лабораторном образце-сырце специально нанесенная линия длиной 200 мм после сушки при температуре 160° стала длиной 186 мм, а после обжига—180 мм (средние из пяти образцов).

195. Определить ориентировочно объемный вес керамзитового гравия, полученного из средневспучиваемых глин, если в лаборатории были получены гранулы керамзита с объемным весом 530 кг! мъ после обжига.

Пользоваться при решении задачи формулой, выведенной лабораторией Главмоспромстройматериалы:

где К — коэффициент, зависящий от К и Кі Кі==У2І1. и /(2 = ——;

у об. о — объемный вес керамзита в насыпном виде, полученного в производственных условиях;

Уоб. пр — объемный вес керамзита в куске, полученного в производственных условиях;

Уоб. Л объемный вес керамзита в куске, полученного в лабораторных условиях.

Заполнитель шамотный ЗША/ЗШБ

- Кирпич кислотоупорный

- Плитка кислотоупорная

- Плитка кислотоупорная ПК-4 и ПК-5

- Плитка кислотоупорная ПС

- Порошок кислотоупорный

- Насадки кислотоупорные

- Кольца Рашига

- Кольца с крестообразной перегородкой

- Седло Берли

- Седловидные насадки ИНТАЛОКС

- Замазка Арзамит 5

- Клей 88-CА

- Кирпич огнеупорный

- Кирпич огнеупорный легковесный ШЛ

- Кирпич огнеупорный шамотный ША

- Кирпич пенодиатомитовый КПД-400И

- Кирпич печной полнотелый М-200

- Смеси огнеупорные

- Глина шамотная огнеупорная

- Заполнитель шамотный ЗША/ЗШБ

- Мертель шамотный МШ

- Порошок шамота молотый ПШБМ

- Цемент глиноземистый огнеупорный

- Асбест хризотиловый

- Асбестовый шнур ШАОН

- Вата МКРР-130

- Войлок МКРВ-200

- Картон асбестовый КАОН-1

- Асбестовый лист

- Крошка пенодиатомитовая обожженная

- Мелющие тела

- Натрий кремнефтористый

- Пластина ПСГ-2,5

- Плитка базальтовая

- Плитка кислотоупорная шпунтованная

- Стекло жидкое натриевое

- Трубки керамические, трубки МКР

- Шамотно-волокнистые плиты ШВП-350

Заполнитель шамотный ЗША/ЗШБ

Заполнитель ЗШБ (ГОСТ 23037-99)

Заполнитель ЗША (ГОСТ 23037-99)

Шамотный заполнитель ЗША/ЗШБ — это насыпной огнестойкий материал, отсортированный по фракциям. Производится из каолиновой глины или боя огнеупорных изделий. Добавление шамота в строительные растворы многократно улучшает их свойства, обеспечивая максимальную устойчивость к высоким температурам. Заполнитель ЗША имеет невысокий удельный вес и нулевую пластичность. Это эффективная отощающая добавка для кладочных растворов, бетонов, обмазок, мертелей, а также для изготовления огнеупорных изделий.

Основные сведения

Алюмосиликатные заполнители производятся по ГОСТ 23037-99. Каолиновая глина обжигается в печах до полного выпаривания воды и спекания в черепок. Далее обожженная порода измельчается в щековых дробильных машинах. По величине зерен заполнитель шамотный ЗШБ/ЗША разделяется на молотый (порошок), мелкий (песок) и крупный (щебень). Гранулометрический состав шамотного заполнителя имеет существенное влияние на качество конечного продукта. Чем мельче фракция, тем выше класс добавки.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 |

| Фракции | 0-25 мм | 0-15 мм | 0-10 мм | 0-5 мм | 0-2 мм | 0-1 мм |

Материал делится на две категории — заполнитель ЗША с огнеупорностью 1690 градусов и выше, и заполнитель ЗШБ с огнеупорностью от 1630 градусов. ЗШБ изготовляется из лома огнеупоров — кирпичного боя, обмуровки теплоагрегатов, выработавших свой ресурс. На использование утиля также указывает литера «у» (ЗШБу). Марки шамота можно различить по цвету: заполнитель шамотный ЗША из первичного сырья имеет желтые оттенки, шамот из огнеупорного лома — цвета, близкие к черному.

Применение

Заполнитель ЗША крупнозернистый широко применяется для изготовления шамотобетонов. Насыпной материал занимает около 80% процентов от общей массы бетона, оказывая решающее влияние на технические характеристики строительных смесей.

Заполнитель ЗШБ мелких фракций — недорогой и качественный наполнитель. За счет его применения снижается усадка и увеличивается прочность бетонных конструкций и штучных огнеупоров — плитки и кирпича. Отощающие добавки также позволяют уменьшить расход вяжущих компонентов раствора — цемента, алебастра, извести.

Мелкий заполнитель ЗШБ является обязательным компонентом термостойких мертелей — сухих кладочных смесей. Мертели используются для кладки огнеупорного кирпича и создания обмуровки внутри теплоагрегатов. Сухой дробленый шамот используют для заполнения технологических полостей в промышленных печах, котлах, водогрейных колонках.

Заполнитель шамотный ЗШБ в составе бетонов и растворов показал хорошие результаты в условиях постоянного перепада температур. К примеру, футеровку закалочных печей и пиролизных установок по переработке нефтепродуктов проводят исключительно шамотными мертелями. ЗША вносят в состав торкрет-масс, предназначенных для обмуровки сталеплавильных печей, ковшей и желобов. Такое покрытие выдерживает длительную эксплуатацию при температуре свыше 1600 градусов Цельсия. Исходя из того, что себестоимость сухих смесей на 50% процентов зависит от цены заполнителя, применение недорогого шамота в строительстве и промышленности экономически выгодно.

Эффективные керамические материалы

Кирпич глиняный дырчатый пластического формования

Дырчатый кирпич изготовляется прессованием из глины с выгорающими и отощающими добавками или без них.

Для производства дырчатого кирпича масса обрабатывается более тщательно, чем для производства обыкновенного кирпича. Формование его желательно производить на вакуумных прессах со специальными приспособлениями (кернами) для получения а кирпиче отверстий. Керны устанавливаются внутри мундштука (при выходе глиняного бруса из пресса) на металлической гребенке, которая крепится к стенкам мундштука.

Сквозные отверстия в кирпиче располагаются перпендикулярно постели; количество отверстий может быть различным. В настоящее время изготовляется кирпич с 13; 19; 32 и 78 отверстиями.

В соответствии с Техническими условиями ГОСТ 6316-55 кирпич в зависимости от предела прочности при сжатии и при изгибе по сечению брутто (без вычета площади отверстий) подразделяется на четыре марки: 150; 100; 75; 50.

Поверхность граней кирпича может быть гладкой или рифленой. Кирпич одинарный должен иметь размеры 250X120X65 мм. полуторный – 250X120X103 мм.

Как правило, дырчатый кирпич должен выпускаться полуторного размера. Выпуск одинарного кирпича разрешается, если качество местного сырья не позволяет выпускать кирпич полуторный.

По объемному весу брутто кирпич разделяется на две группы: с объемным весом до 1 300 кг/м? включительно и с объемным весом более 1 300 кг/ж3, но не свыше 1 450 кг/ж3.

Водопоглощение должно быть не меньше 6% от веса кирпича. По морозостойкости к дырчатому кирпичу предъявляются те же требования, что и к обыкновенному кирпичу.

Дырчатый кирпич применяется для несущих кирпичных стен, стен малоэтажных зданий и для заполнения стен каркасных зданий.

Кирпич пустотелый

Кирпич пустотелый с четырьмя и большим числом несквозных пустот (рис. 1) формуется по полусухому методу. Размеры такого кирпича те же, что и у обыкновенного кирпича, или полуторного размера. Несквозные пустоты располагаются на нижней постели кирпича. Объемный вес его 1 400 кг/м3, пустотность – до 22%.

Согласно ГОСТ 6248-52, кирпич делится на три марки: 100; 75 и 50. Для определения предела прочности при сжатии образец составляется из двух кирпичей и испытывается плашмя (пустотами вниз).

Водопоглощение пустотелого кирпича от 8 до 18%. Предел прочности при изгибе составляет в зависимости от марки 16; 14 и 12 кг/см2. Все остальные требования к пустотелому кирпичу те же, что к обыкновенному.

Кирпич пустотелый применяется для кладки стен и перегородок.

Камни керамические пустотелые стеновые

Рис. 1. Кирпич пустотелый

Технология производства пустотелых стеновых керамических камней аналогична технологии производства дырчатого кирпича. Необходимая тщательность переработки массы на ряде вновь построенных заводов достигается сухой подготовкой массы с предварительной сушкой, помолом и увлажнением глины.

В зависимости от предела прочности при сжатии по сечению брутто (без вычета площади пустот) камни подразделяют на четыре марки: 150; 100; 75 и 50.

Камни изготовляются в форме прямоугольного параллелепипеда с прямыми ребрами и гладкими или рифлеными поверхностями, со сквозными пустотами, расположенными перпендикулярно к граням камней. Размер камней 250 X 120 X 138 мм.

Объемный вес брутто для камней должен быть не больше 1 400 кг/м3.

Камни должны иметь водопоглощение не менее 6%. По морозостойкости они должны удовлетворять тем же требованиям, что и обыкновенный кирпич.

Пустотелые камни применяют для кладки несущих стен, стен каркасных зданий, внутренних несущих стен и перегородок.

Черепица глиняная

Черепица глиняная представляет собой тонкие плитки, полученные из глины путем формовки, сушки и обжига. Цвет черепицы обычно красный, но ее можно покрывать и цветной глазурью.

Широкое распространение имеет черепица четырех видов: штампованная (рис. 1), пазовая ленточная (рис. 2),- плоская ленточная (рис. 3) и коньковая (рис. 4).

Сырьем для производства черепицы является пластичная легкоплавкая глина.

Рис.1. Пазовая штампованная черепица

Рис. 2. Плоская ленточная черепица

Рис. 3. Пазовая ленточная черепица

Рис. 4. Коньковая черепица

В настоящее время развивается механиированное производство штампованной черепицы. Штампованную черепицу формуют в металлических или гипсовых формах на салазочных или револьверных прессах. Для формования ленточной черепицы применяют специальные прессы, но можно также использовать ленточные кирпичеделательные прессы. Выходящую ленту режут на отдельные черепицы, сушат и обжигают.

По ГОСТ 1808-54 к глиняной черепице предъявляются следующие основные технические требования.

По форме и размерам черепица должна точно соответствовать чертежу, не иметь короблений и трещин. Искривление поверхности ребер допускается не более 4 мм.

Черепица всех видов при ударе молотком не должна издавать дребезжащего звука (такой звук получается при неудовлетворительном обжиге и наличии трещин).

При испытании на изгиб в воздушносухом состоянии черепица должна выдерживать нагрузку не менее 70 кг.

Черепица должна выдерживать в насыщенном водой состоянии 25-кратное замораживание при – 15°.

Глубина пазов (фальцев) черепицы должна быть не менее б мм, высота шипов для подвески у штампованной черепицы не менее 10 мм, а у ленточной – не менее 20 мм.

Черепица пазовая штампованная должна иметь на тыльной стороне ушко с отверстием для привязки ее к обрешетке. Черепица ленточная должна иметь для той же цели отверстие в шипе диаметром не менее 1,5 мм.

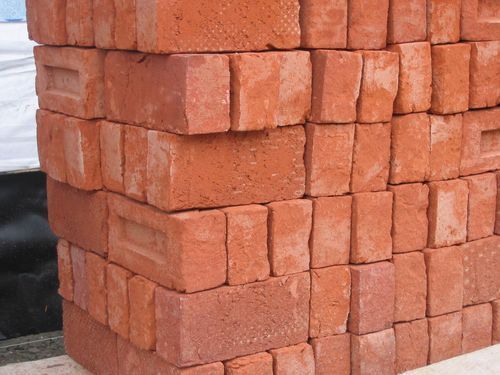

Сколько весит куб кирпичной кладки

Очень часто разного рода здания в России возводят из кирпича. Этот материал, хотя и стоит довольно-таки дорого, позволяет строить максимально надежные и долговечные сооружения. Разумеется, возводить здания из кирпича следует в точном соответствии со всеми положенными правилами и нормативами. В частности, под таким зданием обязательно следует заливать мощный фундамент. Вес м3 кирпичной кладки очень большой и может различаться в зависимости от вида использованного камня.

Зачем нужно знать вес

Одной из особенностей строительного материала этой разновидности является значительная масса. Весят кирпичи достаточно много. Соответственно, и очень большие нагрузки кладка оказывает на фундамент. Чтобы правильно рассчитать глубину заложения и мощность основания дома, нужно знать, в том числе и вес кирпичной кладки. Определить этот параметр можно путем несложных математических вычислений.

Какие виды кирпича могут использоваться при строительстве

Возводиться ограждающие конструкции зданий могут из кирпича:

Для украшения и укрепления фасадов может также использоваться облицовочный материал этого типа. Такой кирпич имеет максимально ровную геометрию и не отличается слишком уж большими размерами и весом.

Размеры силикатного и керамического кирпича

На рынок сегодня поставляются самые разные виды подобного материала. Зависит объемный вес кирпичной кладки от двух основных характеристик:

Размеры кирпича регулируют ГОСТ 530—2012 (для керамического) и ГОСТ 530—2012 (для силикатного). Большинство предприятий, специализирующихся на выпуске такого строительного материала, в нашей стране нормативов, предусмотренных этими документами, придерживаются. Иными словами, в плане геометрии в России сегодня продаются достаточно качественные кирпичи. Необходимым параметрам они в большинстве случаев вполне соответствуют.

Размеры и конфигурация силикатного кирпича

В настоящий момент на рынке имеется две разновидности такого материала. При необходимости можно приобрести кирпич силикатный:

Оба этих типа строительного материала пользуются у потребителей большой популярностью. Силикатный кирпич одинарный имеет размеры 250 х 120 х 65 мм. Габариты у полуторного материала такие же. Но высота кирпичей этой разновидности равна 88 мм.

Также современной промышленностью изготавливается и нестандартный силикатный материал. Размеры такого кирпича равны 250 х 120 х 138 мм.

По конфигурации силикатный материал классифицируется на:

Вес кирпича силикатного

Отличительной особенностью такого материала является то, что кладка из него имеет меньшую, чем из керамического камня, массу. Один пустотелый полуторный силикатный кирпич весит ровно 4 кг. Одинарный вариант при этом является, конечно же, более легким. Вес такого материала равен 3,2 кг.

Полнотелый силикатный кирпич, разумеется, имеет большую массу, чем пустотелый. Одинарный камень этой разновидности весит 3,6 кг. Масса полуторного кирпича при этом равна 4,8 кг.

Разновидности керамического материала

Кирпич этого типа используется в строительстве чаще силикатного. Такой материал отличается большей прочностью и устойчивостью к разного рода неблагоприятным факторам окружающей среды. К примеру, керамический кирпич, в отличие от силикатного, разрешается использовать, в том числе и для возведения подземной части фундамента.

Различаться такой материал также может как по конфигурации, так и по размерам. Во втором случае выделяют следующие основные разновидности керамического кирпича:

Габариты материала первой разновидности — 250 х 120 х 65 мм. Размеры кирпича двойного равны 250 х 120 х 138 мм. Полуторный камень отличается стандартными габаритами 250 х 120 х 88 мм. Соответственно, будет различаться и вес кирпичной кладки, в зависимости от вида материала по размерам.

По конфигурации такой камень бывает:

Керамический кирпич: вес

Такой материал отличается от силикатного, помимо всего прочего, еще и большей плотностью. Вес кирпичная кладка в данном случае будет, как уже упоминалось, иметь больший. Масса керамического полнотелого материала, в зависимости от разновидности, равна:

- одинарного — 3,2-3,6 кг, в зависимости от марки по плотности;

- полуторного — 4-4,4 кг;

- двойного — 6,6-7,2 кг.

Пустотелый материал этой разновидности весит:

- одинарный — 2,2-2,5 кг;

- полуторный — 3-3,3 кг;

- двойной — 4,7-5 кг.

Облицовочный кирпич имеет массу:

- одинарный — 1,32-1,6 кг;

- полуторный — 2,7-3,2 кг.

Вес 1 м3 силикатного кирпича

Закупают такой кладочный материал обычно в кубометрах. Знать вес такого количества кирпича, конечно же, очень полезно. В этом случае можно быстро определить стоимость материала, необходимого для кладки стен.

В 1 м 3 силикатного кирпича входит:

- одинарного — 513 шт. (512,8);

- полуторного — 378 шт.

Таким образом, несложно вычислить и вес кубометра такого материала в заводской упаковке:

- для пустотелого одинарного — 3,2 х 513 = 1641,6 кг;

- полнотелого одинарного — 3,6 х 513 = 1846,8 кг;

- полуторного пустотелого — 4 х 378 = 1512 кг;

- полуторного полнотелого — 4,8 х 378 = 1814,4 кг.

Вес 1 м3 керамического кирпича

Такой материал также в большинстве случаев закупается в кубометрах. В упаковку — в один 1 м 3 , керамического кирпича входит:

- одинарного — 511 шт.;

- двойного — 255 шт.;

- полуторного — 377 шт.

Вес 1 м 3 керамического кирпича в заводской упаковке будет составлять, соответственно:

- одинарного полнотелого — 1689,6-1843,2 кг;

- одинарного пустотелого — 1177,6-1280 кг;

- одинарного облицовочного — 675,84-819,2 кг;

- полуторного полнотелого — 1508-1621,1 кг;

- полуторного пустотелого — 1131-1244,1 кг;

- полуторного облицовочного — 1017,9-1206,4 кг;

- двойного полнотелого — 1683-1836 кг;

- двойного пустотелого — 1173-1275 кг.

Кирпичная кладка: вес 1 м3

Таким образом, масса кубометра кирпича силикатного или керамического зависит от конфигурации, размеров и плотности материала. Указанные выше цифры, однако, являются лишь приблизительными. Именно столько кирпичей обычно входит в заводскую упаковку. Однако при кладке на 1 м 3 кирпича расходуется все же меньше. Ведь часть объема возводимой конструкции в данном случае занимают швы. Кладется кирпич при строительстве разного рода сооружений обычно на цементный раствор.

Таким образом, вес кирпичной кладки 1 м 3 , к примеру, стены будет зависеть, в том числе и от способа возведения конструкции. Швы между отдельными камнями могут иметь разную толщину. Чаще всего по горизонтали этот показатель равен 1 см, а по вертикали — 80 мм. В 1 м 3 кладки, таким образом, в зависимости от вида материала, обычно содержится на 50-100 кирпичей меньше. Соответственно, и весить она будет меньше на 66-132 кг (для самого легкого облицовочного материла) и 330-660 кг (для двойного керамического).

Конечно, при расчетах нужно учитывать и вес цементного раствора. Кубометр такого материала имеет массу примерно в 1500 кг. На швы в 1 м 3 кладки при этом уходит раствора около 0,3 м 3 .

Другие цифры

В 1 м 3 в заводской упаковке, таким образом, может содержаться от 1512 до 1836 кг кирпича. Но каким же может быть вес кирпичной кладки м2. В зависимости от технологии возведения стен и вида самого кирпича, этот показатель в среднем составляет:

- для кладки «в полкирпича» — до 184 кг;

- «в кирпич» — до 367 кг;

- «в 1,5 кирпича» — до 551 кг;

- «в два кирпича» — до 735 кг;

- «в 2,5 кирпича» — до 918 кг.

Все цифры выше приведены с учетом швов в кладке. При строительстве частных домов, к примеру, в большинстве случаев используется метод кладки «в кирпич». Стена площадью, к примеру, 6 х 3 м, возведенная по этой технологии, будет весить примерно 6606 кг. При этом облицовка из керамического кирпича, выложенная ложком той же площади, получиться гораздо более легкой — 3312 кг.

Помимо объемного, при строительстве может учитываться и удельный вес кирпичной кладки. Этот показатель всегда отличается в большую сторону. Удельный вес определяют без учета пустот в материале. Для кирпича такая характеристика может быть равна, в зависимости от плотности, от 1600 до 2000 кг/м 3 .

При строительстве фундаментной плиты необходимо учитывать давление будущей постройки. Перед тем, как возвести стену, нужно выяснить – достаточна ли опорная способность построенного основания для того, чтобы выдержать нагрузку. Если деревянный дом не требует усиленного фундамента, то кирпичные стены обладают значительной массой, что обязательно отразится на избираемом типе фундамента.

Как рассчитать вес 1 метра кубического кирпичной кладки?

В эту цифру включается ведь не только масса самого камня, но и связующего раствора или клея.

Для устройства стен используются различные виды камня – полнотелый, пустотелый, силикатный, автоклавный. Размеры его тоже различны – одинарный, полуторный, и.т.д.

Вес цементного раствора

Разумеется, расход его зависит от множества параметров – размеров материала, ширины швов и т.д. Чем крупнее штучный материал, тем, соответственно, меньше понадобится кладочного раствора, и наоборот. При широких швах расход повышается. Также на массу раствора влияет марка цемента и его количество в готовой смеси. В среднем на 1 куб кладки расходуется около 0,3 м3 раствора, что составляет примерно 500 кг.

Масса кирпича в 1м3 готовой конструкции

Соответственно, оставшиеся 0,7 м3 остаются на долю кладочных материалов, т.е. кирпича. Вес обычного полнотелого керамического кирпича размерами 250х120х65 см – около 4 кг. Объем его равен 0,0019 м3, соответственно не сложно сосчитать, что в 0,7 м3 возведенной конструкции оказывается примерно 369 штук кирпичей. Если каждый из них весит примерно 4 кг, мы можем выяснить, что масса всех, находящихся в одном кубометре готового изделия, составляет 1476 кг.

Сложив массу кирпича и кладочного раствора, мы получаем результат:

1 м3 готовой кирпичной кладки весит приблизительно 1976 кг.

В данной статье представлена информация о масе и весе различных видов кирпича. Для удобства, вес различных видов кирпича представлен поштучно и в кубических метрах.

В таблице представлена масса различных видов кирпича поштучно.

По назначению и структуре

Вес 1 штуки, кг

Одинарный кирпич

Полуторный кирпич

Двойной кирпич

Рядовой полнотелый кирпич

Облицовочный пустотелый кирпич

Вес одного кубического метра рядового и лицевого кирпича составляет от 675 до 1848 кг, специального печного – 1 700 – 2 050 кг.

Вес 1 кубометра керамического красного кирпича.

Для полнотелого кирпича, который применяется для возведения несущих стен и перегородок, в зависимости от его параметров (ширины, высоты, длины) вес 1 кубометра керамического кирпича может быть в пределах:

- вес одинарного кирпича – 1693-1847 кг/м 3 ;

- вес полуторного кирпича – 1515-1630 кг/м 3 ;

- вес двойного кирпича – 1597-1742 кг/м 3 .

Рабочий пустотелый также имеет различные показатели:

- одинарный кирпич – 1180-1283 кг/м 3 ;

- полуторный кирпич – 1137-1250 кг/м 3 ;

- двойной кирпич – 970-1210 кг/м 3 .

- одинарный кирпич – 675-820 кг/м 3 ;

- полуторный кирпич – 1023-1630 кг/м 3 .

Вес 1 кубометра силикатного кирпича.

На вес кирпича значительное влияние оказывает его структура: полнотелый кирпич – 3,7 кг, а пустотелый кирпич – лишь 3,2 кг. Соответственно, отличаться будут и параметры 1 кубического метра кирпича. Для полнотелого рабочего кирпича показатели следующие:

- вес одинарного кирпича – 1900 кг/м 3 ;

- вес полуторного кирпича – 1592-1895 кг/м 3 .

Рабочий пустотелый кирпич немного легче:

- одинарный кирпич – 1640 кг/м 3 ;

- полуторный кирпич – 1400 кг/м 3 ;

- двойной кирпич – 1305 кг/м 3 .

detector

| Рядовой пустотелый кирпич | 3–2,5 кг. | 0–3,3 кг. | 6–5,0 кг. |

| Облицовочный полнотелый кирпич | 6–3,7 кг. | 2–6,0 кг. |