Окрасочная линия для грунтовки

Новости

Катафорезные грунты для окраски автомобилей и автокомпонентов

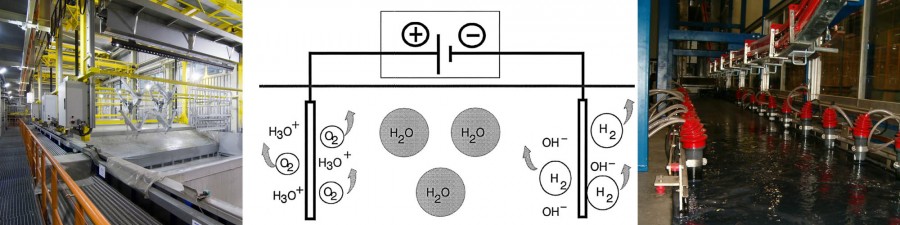

С тех пор, как в промышленности стало применяться нанесение покрытий методом электрофоретического осаждения (окрашиваемый объект погружается в специальную ванну с электрофорезным материалом, который осаждается на металлической подложке вследствие протекания электрохимических реакций), сменилось уже несколько поколений катафорезных грунтовок. Сегодня мы поговорим об AQUA EC 3000 – самой популярной и современной серии грунтовок.

Основной задачей использования катафорезных грунтовок в автомобилестроении является улучшение внешнего вида лакокрасочного покрытия и увеличение стойкости кузова и других металлических деталей к коррозии. Стойкость покрытия к воздействию солевого тумана при нанесении грунтовки AQUA EC 3000 по фосфатному слою составляет не менее 2000 часов, при этом ширина распространения коррозии от надреза составляет менее 2,0 мм, что значительно превышает показатели аналогичной продукции, представленной на рынке. Данная грунтовка значительно превосходит по стойкости к солевому туману анафорезные покрытия почти в 8 раз, стойкость к воздействию солевого тумана которых составляет около 275 часов.

Множество производителей автомобилей выбрали катафорезную грунтовку AQUA EC 3000 для обеспечения эффективной долговременной антикоррозионной защиты кузова. AQUAEC 3000 является проверенной временем технологией, применяемой заказчиками в течении ряда лет без каких-либо проблем. Среди интернациональных клиентов можно назвать Daimler Chrysler, Toyota, BMW, Volkswagen, Audi, Ford, GeneralMotors, Peugeot, Citroen, Renault и др., а с недавнего времени к этим компаниям присоединился и российский автомобильный завод КАМАЗ.

AQUA EC 3000 представляет собой 2-компонентную систему, состоящую из дисперсии пленкообразователя на основе эпоксимодифицированного полимера и пигментной пасты. В состав полимерной дисперсии включен катализатор, обеспечивающий постоянную плотность сшивки, даже при изменении соотношения пигмент/пленкообразователь. Это позволяет гибко варьировать соотношением пигмент/пленкообразователь без ухудшения свойств покрытия, получать покрытия различной толщины, оптимизировать дозировку компонентов и свойства рабочего раствора, легко соблюдать технологические режимы окраски.

Благодаря низкой плотности сухой плёнки грунтовки, сочетающейся с высокой массовой долей нелетучих веществ пигментной пасты, потребитель существенно снижает расход грунтовки на единицу окрашиваемой поверхности. Среднее потребление AQUA EC 3000 на квадратный метр составляет 66.4 г (материал в форме поставки)при толщине покрытия 20 мкм (рекомендуемая толщина покрытия для автомобильного кузова) и плотности сухой пленки 1.31 г/см 3 . При этом, возможно нанесение как стандартных покрытий с толщиной 20±3 мкм, так и покрытий с толщиной 35-40 мкм. Используя грунты черного и серого цвета, можно обеспечить окраску не только кузова, но и других деталей автомобиля, колесных дисков, рам, сохраняя при этом высокую коррозионную стойкость и отличные физико-механические свойства покрытия.

Для приготовления рабочего раствора грунтовки используется деминерализованная вода, доля которой составляет 82% в общем объеме ванны (см. диаграмму). При этом доля органических растворителей в рабочем растворе не превышает 3%, что свидетельствует о экологической полноценности материала. Для управления процессом электроосаждения прибегают к помощи добавок, которые поставляются вместе с катафорезной грунтовкой. Добавки служат для регулирования толщины пленки, в целях улучшения розлива и внешнего вида покрытия. Применяют также бактерицидные добавки и добавки, препятствующие образованию кратеров, регуляторы pH (кислотности ванны) и др. Все эти добавки могут применяться как на регулярной основе, так и периодически для исправления проблем непосредственно на окрасочной линии.

AQUA EC-3000, благодаря своему уникальному составу, обладает высокой устойчивостью к кратерообразованию, что особенно актуально в повседневной работе по обслуживанию ванны и конвейерной линии. Кузов автомобиля, пройдя этапы сварки, зачистки и фосфатирования нередко имеет на своей поверхности мелкие металлические частицы, окалину, технические масла и смазки, влияющие на конечное качество окраски. Для решения проблем с кратерообразованием в рецептуру AQUA EC 3000 введены специальные добавки, которые нейтрализуют негативное влияние масла, смазки и инородных жидкостей, попавших в катафорезную ванну, и препятствуют процессу кратерообразования. Высокая устойчивость к образованию кратеров, и биоцидная защита обусловлены рецептурой этой катафорезной грунтовки. На диаграмме приведена статистика одного из европейских автомобильных заводов по снижению уровня брака, связанного с кратерообразованием, после внедрения AQUAEC 3000 — постепенная замена применявшейся до этого грунтовки на AQUAEC 3000 привела к полному исчезновению дефекта по мере возрастания содержания AQUAEC 3000 в ванне.

Специалисты автомобильной отрасли по всему миру отмечают еще одно важное преимущество AQUA EC 3000. Это высокая проникающая способность, которая заключается в идеальном покрытии катафорезной грунтовкой скрытых полостей автомобильного кузова. Грунтовка равномерно распределяется по вертикальным и горизонтальным поверхностям. Кроме того, грунтовка образует гладкую однородную поверхность с высокой укрывающей способностью острых кромок автомобильного кузова, так как технические параметры и консистенция грунтовки разработаны специально для выполнения таких ответственных работ.

«Окно отверждения» позволяет проводить сушку покрытия грунтовки в широком диапазоне температурно-временных режимов, тем самым расширяя круг потенциальных потребителей грунтовки AQUA EC 3000. Из диаграммы видно, что оптимальный режим отверждения покрытия грунтовки — 12 минут при температуре металла 165 0 С, что на окрасочной линии соответствует приблизительно 25 минутам при температуре воздуха в печи 175 0 С. Широкое «окно сушки» позволяет не только оптимизировать время нахождения изделия в сушильной камере, но и варьировать параметры нагрева. Выбирая более низкую температуру сушки, можно сократить потребление энергоресурсов.

Срок хранения дисперсии пленкообразователя и пигментной пасты составляет 6 месяцев. В течение этого времени AQUA EC 3000 остается стабильным материалом, включая пигментную пасту, которая не расслаивается и не требует перемешивания перед применением. Кроме того, физические свойства грунтовки дают гарантию на восстановление однородности материала в течение 3 часов после прекращения циркуляции рабочего раствора грунтовки в ванне. Это особенно важно в случае отключения электроэнергии циркуляционных насосов катафорезной ванны.

Еще одним важным преимуществом применения катафорезной грунтовки AQUA EC 3000 является отсутствие необходимости в окончательной промывке осажденного покрытия деминерализованной водой после промывки чистым ультрафильтратом. Таким образом, исключение одного из этапов технологии стандартной окраски позволяет снизить объем потребляемой воды, а следовательно и объем сточных вод, что приводит к общему снижению затрат на процесс окраски и к повышению его экологичности.

Подобные решения возникают благодаря тесному сотрудничеству производителей материалов и сотрудников, отвечающих за окраску на стороне клиента. Совместная работа приводит к тому, что владение информацией о свойствах и технологии нанесения катафорезного материала объединяется со знанием бизнеса и запросами потребителей. Служба технической поддержки обычно включает представителей обеих сторон, так как мониторинг «здоровья» ванны осуществляется на основании ежедневных и периодических испытаний.

Катафорезная грунтовка AQUA EC 3000 является экологически полноценным материалом: он не содержит свинца и олова, имеет низкую токсичность, чрезвычайно низкое содержание органических растворителей. Эти характеристики полностью соответствуют самым высоким европейским директивам в области экологии, которые в будущем, по всей видимости, получат распространение и в нашей стране. Вследствие внимательного отношения к параметрам, влияющим на экологию, у производителей автомобилей и компонентов не возникает проблем ни с последующей переработкой техники, ни с утилизацией фильтров и мембран загрязненных катафорезной грунтовкой.

Производственная компания «СПЕЦКРАС» более 10 лет помогает своим клиентам решать проблемы с коррозией и предлагает широкий спектр лакокрасочных материалов. Одним из направлений является поставка материалов для катафорезного электроосаждения.

Окрасочная линия для грунтовки

ЗАО «Кронос-Челябинск» занимается комплексным предоставлением услуг, связанных с технологией нанесения современных антикоррозионных покрытий , гидроизоляционных материалов, а также традиционных ЛКМ с применением новых методов окраски, разработанных специалистами предприятия WIWA (Германия).

Нашим преимуществом является высокий технический и технологический потенциал партнеров, европейская сборка — гарантия качества. Индивидуальный подход к каждому клиенту, гибкие цены, широкий ассортимент современных покрытий, оборудования и услуг, профессионализм менеджеров и технического персонала сервисного центра — наше кредо. Специалисты ЗАО «Кронос-Челябинск» прошли обучение в Германии на заводах «WIWA» .

Безвоздушное распыление

На сегодняшний день гидроизоляционная и антикоррозионная защита поверхности требует применение сложных материалов, позволяющих воплотить в себе защиту от коррозии, пробоя (диэлектрическая сплошность) и др. Эти материалы характеризуются быстрым отвердением при взаимодействии с воздухом и для их нанесения требуются установки, работающие по принципу безвоздушного распыления. Сущность технологий безвоздушного распыления заключается в создании факела, формируемого только из покрывного материала под давлением без воздуха. При этом давление позволяет разбить покрывной материал до очень мелких частиц, размер которых определяет качество покрытия.

Достоинством безвоздушного распыления являются высокая производительность, простота в эксплуатации, возможность распыления материалов с высокой вязкостью, отсутствие «облака» лакокрасочной пыли и туманообразования, экономичность расходования покрывного материала и меньший отскок его от поверхности.

О наших партнерах

Техника фирмы WIWA применяется на заводах MERCEDES, BMW, MITSUBISHI, OPEL, FORD, судостроительных верфях, на строительстве нефтегазопроводов, больших окрасочных линиях, морских платформах, в вагоностроении и окрашивании контейнеров, резервуаров, в промышленном и дорожном строительстве.

Продукция лакокрасочного завода «Кронос-СПб» изготовляется по уникальным технологиям, которая успешно конкурирует с материалами известных производителей DUPON, JOTUN, AKZO NOBEL, STEEL PAINT, INTERNATIONAL. Гидроизоляционные материалы и антикоррозионные покрытия завода «Кронос-СПб» применяются в транспортном, химическом и тяжелом машиностроении, вагоностроении, нефтегазопроводах.

Наша компания имеет склад и сервисный центр в г.Челябинске.

Надеемся, что оценив по достоинству комплекс наших услуг Вы обретете в лице ЗАО «Кронос-Челябинск» стабильного и выгодного партнера.

С Уважением,

Генеральный директор ЗАО «Кронос-Челябинск» А.В. Карпусь

Перечень городов в которые осуществляются поставки продукции:

Москва, Екатеринбург, Новосибирск, Нижний Новгород, Казань, Казахстан, Уфа, Челябинск, Самара, Пермь, Иркутск, Красноярск, Тюмень, Саратов, Омск, Томск, Оренбург, Хабаровск, Владивосток, Тольятти, Сургут, Ижевск, Ульяновск, Кемерово, Киров, Пенза, Барнаул, Чебоксары, Ханты-Мансийск, Чита, Саранск, Якутск, Курган, Нижневартовск, Дзержинск, Благовещенск, Магнитогорск, Абакан, Новокузнецк, Улан-Удэ, Магадан, Бийск, Салехард, Находка, Петропавловск-Камчатский, Южно-Сахалинск, Братск, Йошкар-Ола, Набережные Челны.

Катафорез — окраска методом электроосаждения

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Получение равномерного слоя ЛКП по толщине

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

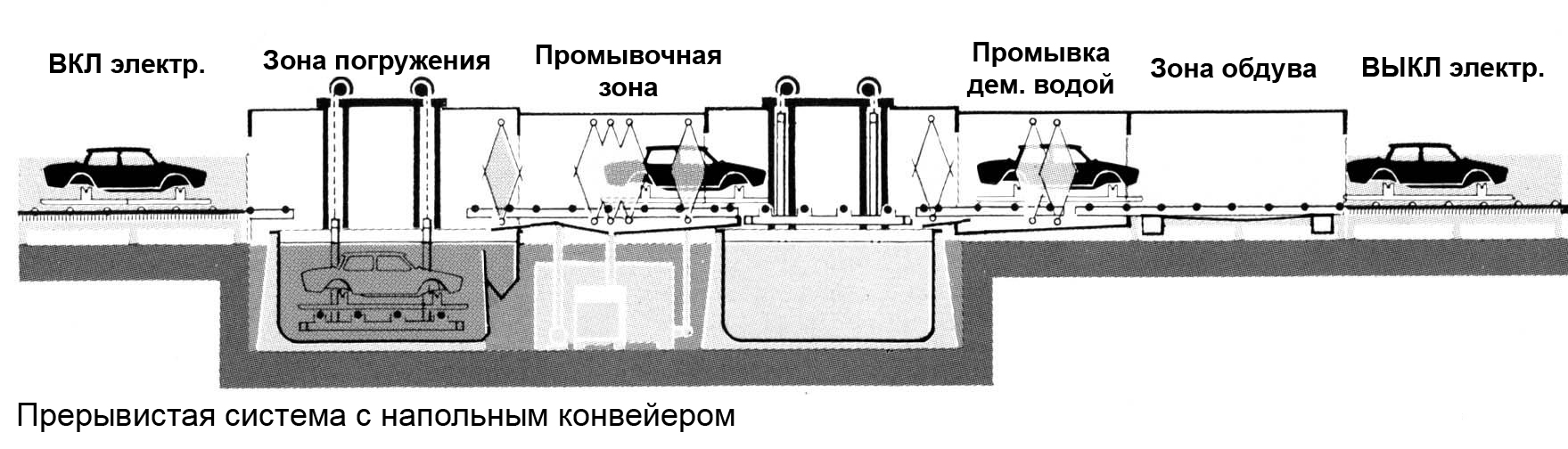

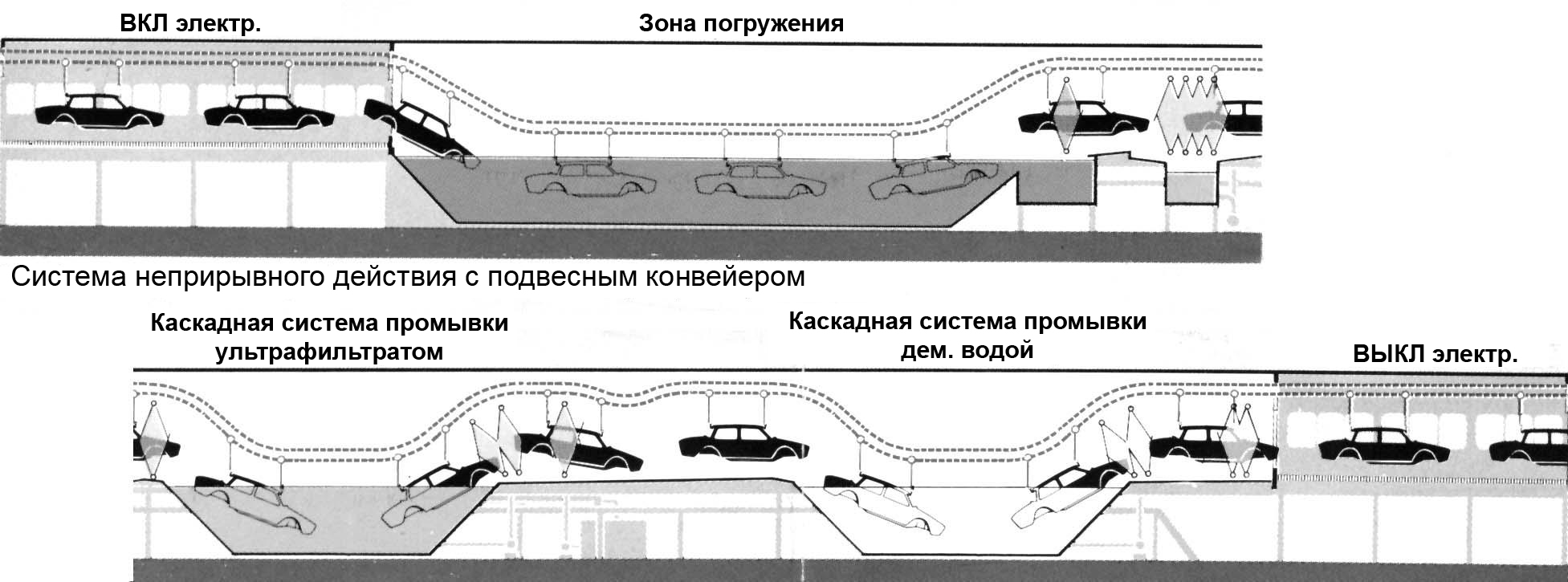

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации — осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Системой аварийного энергоснабжения

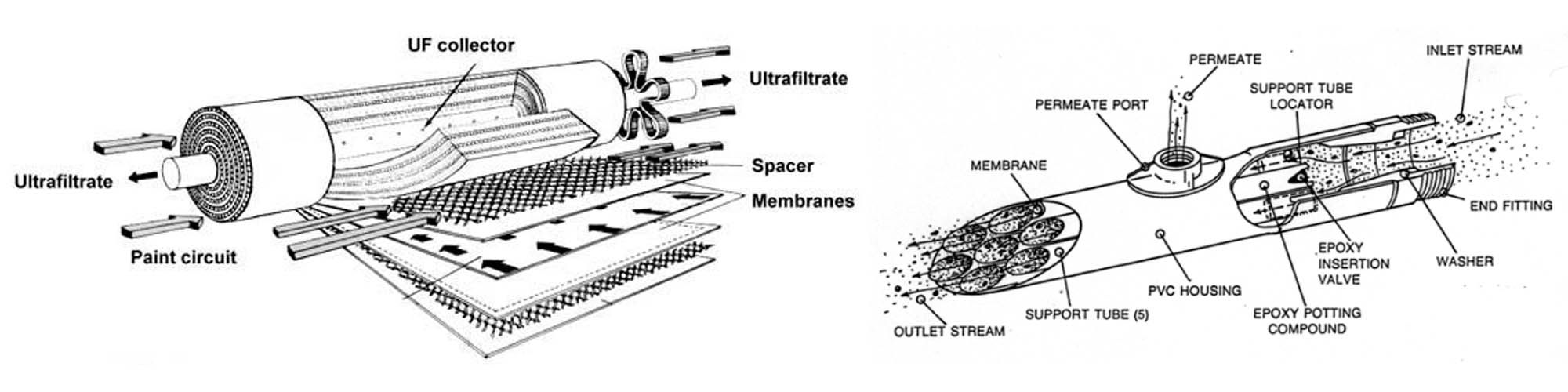

Система ультафильтрации. Основная цель ультрафильтрации — получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Технология проведения окрасочных работ

Свойства лакокрасочных покрытий зависят не только от качества применяемых лакокрасочных материалов, но и от таких фактов, как способ подготовки поверхности к окраске, правильный выбор и соблюдение технологического режима окраски и сушки. Основные стадии процесса нанесения лакокрасочных материалов приведены ниже.

ПОДГОТОВКА ПОВЕРХНОСТИ

Подготовка поверхности перед окрашиванием имеет большое значение для получения высококачественного покрытия и обеспечения длительности его службы. Подготовка поверхности заключается в очистке от продуктов коррозии, старой краски, жировых и других загрязнений. Способы подготовки поверхности подразделяются на три основных группы: механические, термические и химические.

К механическим способам относятся: очистка инструментом (щетки, шлифовальные машинки), очистка при помощи песка, дроби, смеси песка и воды. Применяя эти способы можно получить хорошо очищенную поверхность с равномерной шероховатостью, которая способствует наилучшей адгезии лакокрасочной пленки.

К химическим способам поверхности, прежде всего, относится обезжиривание поверхности, которое производится с помощью щелочных моющих составов или с помощью активных растворителей (смывок) в зависимости от типа загрязнения.

Термический способ применяется для очистки металла от ржавчины и окалины при использовании пламени кислородно-ацетиленовой горелки.

Таким образом, при возобновлении лакокрасочного покрытия необходимо предварительно осмотреть поверхность. Если старое лакокрасочное покрытие прочно держится на поверхности в виде сплошного слоя, его следует промыть теплой водой и высушить. Если же покрытие держится не прочно, его необходимо полностью удалить.

ГРУНТОВАНИЕ

Первой операцией после подготовки поверхности является грунтование. Это одна из наиболее важных и ответственных операций. Так как первый грунтовочный слой служит основой для всего покрытия. Основное назначение грунта — создание прочной связи между окрашиваемой поверхностью и последующими лакокрасочными слоями, а также обеспечение высокой защитной способности покрытия.

Грунтование следует производить сразу же после окончания работ по подготовке поверхности. Грунтовку можно наносить кистью, краскораспылителем или другим способом. При окраске поверхностей подвергающихся воздействию повышенной влажности или эксплуатируемых в атмосферных условиях, грунтование рекомендуется производить кистью. Сушку грунта следует проводить в соответствии с режимом, предусмотренным технологией. При образовании глянцевой поверхности грунта ее нужно слегка зачистить мелкой наждачной шкуркой.

Толщина пленки грунта при окрашивании традиционными ЛКМ (грунты типа ГФ, ХВ,ХС) не должна быть чрезмерно большой, обычно 20-30 мкм. При антикоррозионной защите современными ЛКМ на основе эпоксидов и полиуретана толщина грунта наоборот должна быть более значительной, чем толщина слоя верхней эмали. Это связано с тем, что основную защитную нагрузку и антикоррозионные свойства в этом случае несет именно грунтовочный слой.

ШПАКЛЕВАНИЕ

Эта операция предназначается для выравнивания поверхностей. Как чрезмерно толстые, так и недостаточные слои шпатлевки при эксплуатации могут растрескаться, в результате будут понижены защитные свойства покрытия. Поэтому шпатлевку следует наносить заданным слоем. На загрунтованную поверхность наносят сначала местную шпатлевку, а потом сплошную. Каждый слой шпатлевки необходимо хорошо высушить. Число слоев не должно быть больше трех. В случае необходимости применения большого числа шпатлевки между ними наносят слой грунтовки.

ШЛИФОВАНИЕ

Зашпаклеванная поверхность после высыхания имеет неровности и шероховатости. Неровности, соринки наблюдаются также на высушенных поверхностях грунтовок, лаков и эмалей. Для удаления неровностей, соринок и сглаживания шероховатостей применяется шлифование. В процессе шлифования обрабатываемая поверхность подвергается воздействию множества мельчайших абразивных зерен, вследствие чего образуется риски и она становится матовой. При этом значительно улучшается адгезия между слоями покрытия. Для шлифовки применяется абразивная шкурка на бумажной и тканевой основе. Зернистость (номера) шкурок для шлифования выбирается в зависимости от вида обрабатываемого покрытия.

НАНЕСЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Зашпаклеванная поверхность после высыхания имеет неровности и шероховатости. Неровности, соринки наблюдаются также на высушенных поверхностях грунтовок, лаков и эмалей. Для удаления неровностей, соринок и сглаживания шероховатостей применяется шлифование. В процессе шлифования обрабатываемая поверхность подвергается воздействию множества мельчайших абразивных зерен, вследствие чего образуется риски и она становится матовой. При этом значительно улучшается адгезия между слоями покрытия. Для шлифовки применяется абразивная шкурка на бумажной и тканевой основе. Зернистость (номера) шкурок для шлифования выбирается в зависимости от вида обрабатываемого покрытия.

Как правило, при окраске используется не одна краска, а целая система покрытий, в этом случае всегда возникает вопрос совместимости наносимых лакокрасочных покрытий. При выборе схемы покрытий оптимальной по совместимости будет система, удовлетворяющая простому правилу совместимости ЛКМ:

ЛКМ химически отверждаемые никогда не наносятся на физически высыхающие покрытия.

Способ нанесения ЛКМ должен соответствовать реологическим, физико-химическим и другим свойствам этих материалов, что отмечается в рекомендациях изготовителя. Методы нанесения лакокрасочных материалов всем известны. Обычно используются безвоздушное распыление, пневматическое распыление, кисть, валик и др.

Окрашивание с помощью кисти.

Данный метод окрашивания является относительно медленным и малопроизводительным. Обычно кисть используется для окрашивания малых площадей декоративными красками. Однако метод незаменим для покрытия сложных конструкций, где использование распыления приведет к значительным потерям из-за рассеивания, а также для полосового окрашивания перед нанесением антикоррозионных покрытий распылением.

Большинство толстослойных покрытий (более 150 мкм) предназначено для окрашивания безвоздушным распылением, поэтому необходимая толщина пленки при нанесении кистью не будет достигнута. Чтобы кистью достичь толщины, сравнимой с безвоздушным распылением, необходимо нанести удвоенное количество слоев.

Окрашивание кистью требует осторожности при нанесении многослойных покрытий таких красок, как ХВ, ХС, НЦ, которые содержат активные растворители. Растворители во влажном покрытии без труда снова растворяют предыдущий высохший слой. В этом случае движения кисти будут причиной «подхватывания» предыдущего покрытия, что приведет к негативному результату. Во избежание этого движения кистью должны быть ровные и легкие, а количество проходов кистью по одному месту — минимальным.

Окрашивание с помощью валика

Производительность окраски с использованием валика на больших, ровных поверхностях выше, чем при помощи кисти и применяется для нанесения большинства декоративных красок. Однако при использовании валика трудно получить требуемую толщину пленки. Как и в случае с кистью, обычно невозможно нанести толстослойное покрытие. Необходимо тщательно выбирать тип валика и длину ворса, зависящие от типа краски и степени шероховатости поверхности. Валик должен быть хорошо подогнанным, с мягким ворсовым покрытием, краска не должна растворять покрытие валика. До использования валик должен быть предварительно промыт, чтобы удалить любые свободные волокна.

Пневматическое (воздушное) распыление.

Это широко принятый, быстрый метод нанесения покрытия, в котором краска попадает в низконапорный воздушный поток и распыляется. Традиционное оборудование для воздушного распыления относительно простое и недорогое, но чтобы получить хорошее распыление и бездефектную лакокрасочную пленку, необходимо использовать правильное сочетание объема, давления воздуха и потока жидкости. Процесс воздушного распыления сопровождается достаточно высокими потерями, связанными с рассеиванием краски в атмосфере: «недолетание» или рикошет краски от поверхности, унос краски воздушным потоком. Данный способ ограничен также вязкостью ЛКМ — высоконаполненные толстослойные покрытия не могут наноситься этим методом, поскольку для удовлетворительного распыления большинство красок должно быть разбавлено до соответствующей вязкости, что исключает получение слоя достаточной толщины.

В отличие от методов воздушного распыления, при безвоздушном распылении воздух не смешивается с краской, отсюда и название. Распыление достигается прохождением краски через специально сконструированные сопла под высоким давлением. Требуемое давление краски создается воздухом в насосе, дающем высокое соотношение давления жидкости на выходе к исходному давлению воздуха. Существуют насосы с соотношением от 20:1 до 60:1, из них наиболее распространены 45:1. Главные преимущества безвоздушного распыления:

1. Высоконаполненные толстослойные ЛКМ могут наноситься без разбавления.

2. Возможна очень высокая производительность, дающая значительный экономический эффект.

3. По сравнению с воздушным распылением, имеющим повышенный расход краски, применение безвоздушного распыления ведет к снижению потерь материала и меньшему количеству опасной пыли и испарений.

Сопла для распыления краски подвергаются высокому абразивному износу, поэтому эффективнее использовать сопла из твердых сплавов, например, из карбида вольфрама. Распыленный «веер» производится щелевой насадкой, укрепленной на лицевой части отверстия. Имеются разные размеры отверстия вместе с различными углами наклона щели. Выбор насадки производится исходя из требуемого давления жидкости, вязкости подаваемого ЛКМ (диаметр сопла), типа окрашиваемой конструкции (угол сопла). При этом для минимизации потерь и увеличения производительности при окраски мелкогабаритных или решетчатых конструкций рекомендуется использовать узкоугольные сопла, а для сплошных крупногабаритных поверхностей — широкоугольные. Толщина лакокрасочного покрытия регулируется скоростью подачи жидкости.

УСЛОВИЯ ОКРАШИВАНИЯ.

При нанесении защитно-декоративных покрытий одними из наиболее важных факторов, влияющих на качество покрытия, являются следующие:

— температура поверхности;

— температура краски;

— атмосферные условия во время окраски.

Нанесение лакокрасочного покрытия должно выполняться в хороших атмосферных условиях при преобладании мягкой погоды. Окраска не должна производиться:

— когда температура воздуха падает ниже температуры высыхания или допускаемого спецификацией предела;

— во время тумана или повышенной влажности, а также когда неизбежны дождь или снег;

— когда на окрашиваемой поверхности конденсируется влага или когда конденсируемая влага может появиться во время начального периода сушки.

Необходимо учитывать, что в ночное время температура окрашиваемой поверхности падает. В течение дня она снова повышается, но из-за запаздывания нагрева/остывания по сравнению с температурой окружающего воздуха на невпитывающей поверхности (металл) может произойти конденсация. Конденсация атмосферного воздуха. Для исключения конденсации не следует наносить лакокрасочное покрытие, если температура металла ниже точки росы более, чем на 3°C.

Краску не следует наносить на мокрую после дождя или обледенелую поверхность.

Экстремальные условия.

К экстремальным условиям относится температура окружающей среды ниже +5°C и выше +40°C.

Ниже +5°C высыхание и отверждение покрытий резко замедляется, а для некоторых из них просто прекращается. Особенно это касается химически отверждаемых ЛКМ (типа ЭП, ПУ) и ЛКМ, отверждаемых кислородом воздуха (типа ПФ, ГФ). Поэтому применение подобных ЛКМ при низких температурах не допускается, кроме случаев, оговоренных спецификациями на ЛКМ (современные модифицированные эпоксидные и полиуретановые ЛКМ). На другие защитные покрытия экстремально низкие температуры так сильно не действуют; хлоркаучуки и винилы пригодны для использования при температуре ниже 0°C при условии, что поверхность чиста и свободна ото льда или изморози. Более подробно об условиях образования лакокрасочного покрытия различных типов описано в статье «Современные тенденции антикоррозионной защиты».

В условиях других крайних температур (+40°C и выше), высыхание и отверждение красок происходит довольно быстро, что может привести к сухому распылению, связанному со слишком быстрой потерей растворителя по пути от распыляющего сопла к поверхности. Этого можно избежать в случае:

1. Удержания пистолета на минимальном расстоянии от окрашиваемого участка и под углом в 90° к поверхности.

2. Добавление растворителей, если это необходимо.

В условиях высоких температур также возможны образование дефектов типа пустот, вкраплений, пузырьков, шагрени из-за быстрого испарения растворителя.

Исполнение всех стадий технологии окрасочных работ позволяет получить покрытие с наиболее полными защитными свойствами и максимальной долговечностью.