Полуавтомат для резки кирпича

Полуавтомат для резки кирпича

- Главная

- Услуги

- Разработка и подбор оборудования

- Исследование сырья

- Проектирование пром. тепловых агрегатов

- Реконструкция и модернизация завода

- Проектирование кирпичных заводов

- Кирпичный завод «под ключ»

- Перевод на твердое топливо

- ТО технологической линии

- Наладочные работы

- Автоматизация печей и сушил

- Завод под ключ

- Мини-заводы до 15 млн

- Заводы до 120 млн

- Галерея

- Производство

- Оборудование садки, разгрузки и упаковки

- Прессовое оборудование

- Горелки нового поколения «Торнадо»

- Спецтранспорт

- Газогорелочное оборудование

- Промышленные тепловые агрегаты

- Системы автоматизации (АСУ ТП)

- Оборудование резки

- Печь обжига

- Сушила кирпича

- Оборудование переработки

- Оборудование дозировки

- Оборудование для мини-завода

- Оборудование для массоподготовки

- Наши клиенты

- О компании

- Карта партнера

- Контакты

Оборудование для резки

Компания НТЦ поставляет различные резчики для кирпичного бруса. Мы комплектуем свои проекты следующим оборудованием:

Резчик многострунный МЛ4-004

Резчик многострунный МЛ4-004 предназначен для приема бруса с конвейера, ускоряющего его разрезки на кирпичи (камни), создание на изделиях фасок на трёх сторонах (на одной ложковой и на двух тычковых) и передачи изделий на комплектующий конвейер.

Технические характеристики:

Резчик керамического бруса РКБ-6

Резчик РКБ-6 предназначен для двухстадийной резки экструдируемого прессом керамического бруса на еденичные кирпичные изделия по ГОСТ530-80, создания технологического зазора между отрезанными изделиями и транспортирования их в зону укладки сушильного отделения.

Состав:

- Резчик однострунный

- Конвейер ускоряющий

- Резчик многострунный

- Конвейер раздвижки

Технические характеристики:

— по утолщенному кирпичу

Тип получаемой продукции

камень по ГОСТ 530-80

Резчик керамического бруса РКБ-8

Резчик РКБ-8 предназначен для двухстадийной резки экстрадируемого прессом керамического бруса на еденичные кимрпичные изделия по ГОСТ 530-80.

Состав:

- Резчик однострунный.

- Конвейер ускоряющий.

- Резчик многострунный.

Технические характеристики:

— по утолщенному кирпчиу

Тип получаемой продукции

камень по ГОСТ 530-80

Автомат резки мерного бруса СМК-523-1 и резчик многострунный СМК 541

Предназначены для резки мерного бруса на изделия и передачи его на следующую технологическую позицию

Технические характеристики резчика СМК 541

Габаритные размеры, мм

Технические характеристики резчика СМК 523-1

Габаритные размеры, мм

Автомат резательный КРОК 27

Автомат резательный КРОК 27 предназначен для автоматической резки глиняного бруса пластического формования сечением до 270*140 на части соответствующие толщине кирпича 65 мм, камня толщиной 138 мм, а также кирпича 88 мм.

Однострунный автомат резательный состоит из станины, ленточного конвейера, привода, резательного смычка с натянутой на него проволокой, предохранительного дугообразного кожуха, который прикреплен к передней стенке коробки привода. Между приемным конвейером и передаточным конвейером установлены пластины-салазки, которые перемещаются одновременно со смычком и помогают передавать отрезанный кирпич-сырец с одного конвейера на другой. Передаточный конвейер устанавливается дополнительно.

Технические характеристики КРОК 27:

250*120*65 250*120*88 250*120*138

Габаритные размеры, мм

Автомат резательный СП-5М

Автомат резательный предназначен для автоматической резки глиняного бруса пластического формования сечением до 270*140 на части соответствующие толщине кирпича 65 мм, по ГОСТ 530-80, ГОСТ 7484-78, камня толщиной 138 мм по ГОСТ 530-80, а также кирпича 88 мм по ГОСТ 530-80.

Принцип работы:

Автомат смонтирован на станине, состоящей из двух рам (подвижной и неподвижной). Неподвижная и подвижная рамы соединены посредством шарнирного соединения и регулировочных болтов. Такая подвижность позволяетпроизводить регулировку наклона режущей плоскости по отношению к горизонтальной плоскости стола. Неподвижная рама служит опорой для крепления стола. Стол имеет ленту и трубу для орошения и является опорой для глиняного бруса. Также на плоскости стола есть направляющие, которые позволяют установить глиняный брус в оси резательного автомата.

Механизм переноса и натяжки струн представляет собой коробчатый корпус, внутри на трех роликах-опорах вращается зубчатое колесо, несущее на себе механизм натяжки струн.Основным преимуществом данной машины является наличие второй струны: благодаря тому, что струна не возвращается в исходное положение, грань получается более аккуратной и качественной, отсутствует облой.

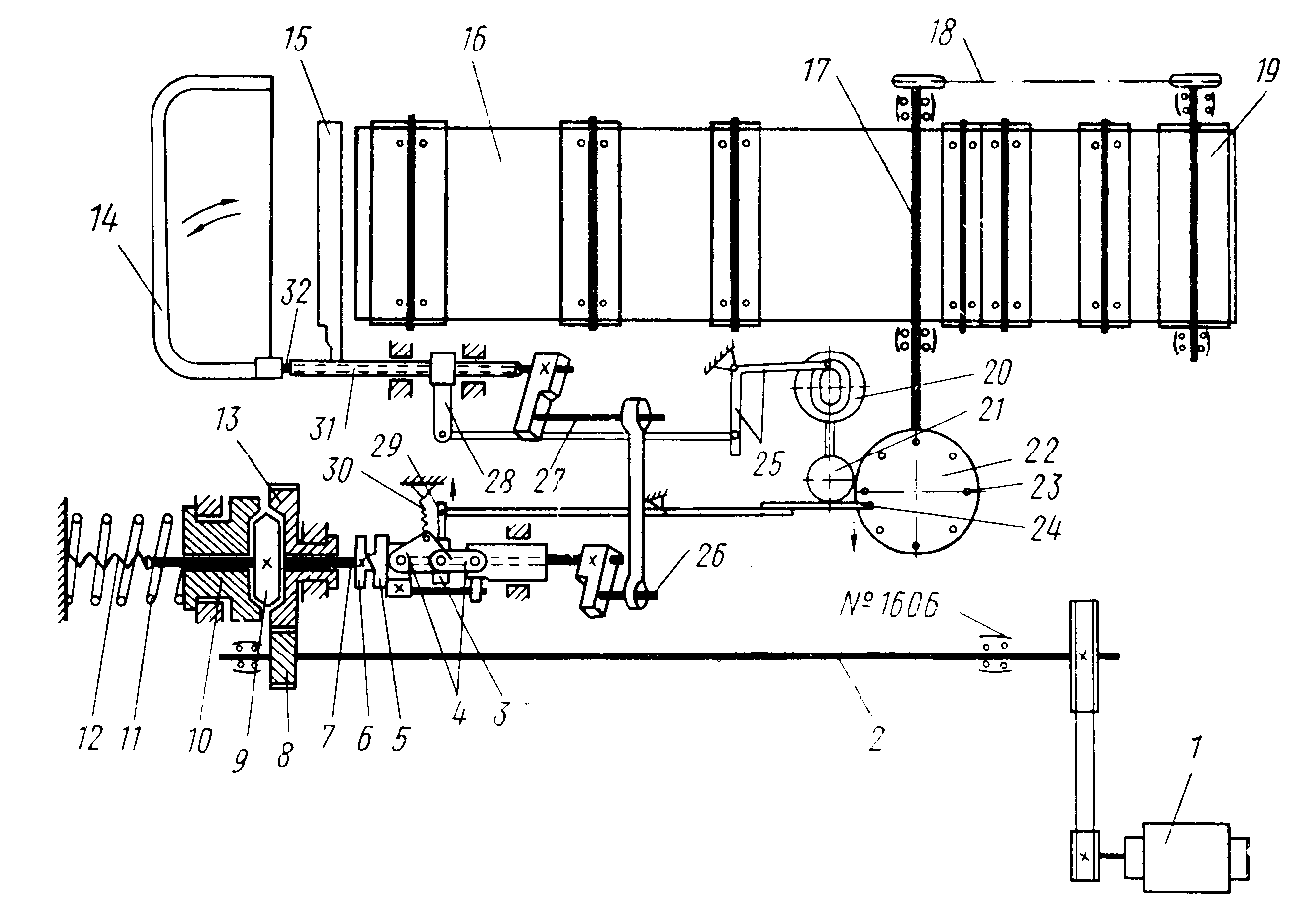

АВТОМАТИЧЕСКИЕ РЕЗАТЕЛЬНЫЕ СТАНКИ

Автоматический однострунный резательный станок СМ-678А(рис. 122, а и б) имеет сварную станину 1, к которой крепится коробка 2 со смонтированными в ней механизмами: приводного 3 и смычкового 4 вала, гильзы 21 с салазками 36 и приемного транспортера, лента 9 которого охватывает натяжной 35 и приводной 8 (регулировочный) барабаны. Для обслуживания механизмов верхняя и одна боковая стенки коробки выполнены откидными. К передней стенке коробки крепится кожух 5 смычка 6. К кожуху 5 прикреплена подвеска, поддерживающая прикрепленные к гильзе 21 салазки 36, на которых происходит разрезание бруса на кирпичи сырцы. Салазки передают кирпичи сырцы на передаточный транспортер 10. Последний имеет несколько большую скорость приемного транспортера, благодаря чему между кирпичами сырцами образуются промежутки. У стенки коробки на кронштейне смонтирован двигатель 7.

В конструкции станка имеется три основных кинематических узла: 1) для создания возвратно-поступательного движения смычка; 2) для сообщения вращательного движения приводному и смычковому валу; 3) для синхронизации возвратно-поступательного движения смычка и вращательного движения смычкового вала со смычком.

Ввиду того что разрезание глиняного бруса осуществляется во время его движения, все кинематические узлы станка синхронно связаны с движением бруса.

‘ 1. Смычок через систему передач получает возвратно-поступательное

движение от регулировочного барабана 8, который приводится в движение брусом, выходящим из мундштука пресса, и имеет скорость, равную скорости бруса. Приводной барабан сменой прокладок под сегменты, прикрепленные к ступице, может быть увеличен или уменьшен в диаметре, а следовательно, при одной и той же скорости бруса может менять число оборотов. От регулировочного барабана 8 через вал 33, зубчатые колеса 32 и 29 получает вращение профилированная кулачковая шайба [ 34. Вращательное движение шайбы при помощи кулисного рычага 28

тяги 26 и поводка 23 преобразуется в возвратно-поступательное движение гильзы 21, смычкового вала 4, смычка 6 и салазок 36. Благодаря такому устройству разрезание бруса и выход струны из бруса в исходное положение происходит при движении смычка со скоростью, равной скорости бруса, и поэтому рез получается прямым.

2. От электродвигателя 7 через клиноременную передачу вращение

передается приводному валу 5 и через шестерню 13 приводит во вращение зубчатое колесо 18 фрикционного механизма. При контакте диска 14 с фрикционным механизмом вращение передается промежуточному валу 19, от которого через кривошипно-шатунный механизм 25 и 27 вращение передается смычковому валу 4, свободно вставленному в гильзу 21.

3. Поступательное движение гильзы со смычком и поворот вала 4 со смычком 6′ синхронизируется с поступательным движением бруса введением в кинематическую цепь переключательного фрикционного механизма. Последний включается при нажатии одним из пальцев 31 на рычаг 30, который поворачивает переключатель 11, перемещающий вправо I кулак 20. Под действием пружины 17 перемещается вал 19 (вправо)

!, с кулаком 12 и фрикционной шайбой 14, которая, вступая в контакт с I зубчатым колесом 18, передает вращение валу 19, а через кривошипы г 25 и 27 и шатун — валу 4 со смычком 6. Последний в это время струной режет брус и выходит в исходное положение.

При восьми пальцах 31, ,как показано на рис. 122, за один оборот вала 33 происходит восемь включений фрикционной шайбы, а следовательно, и восемь бруса на сырцы длиной 65 мм каждый. При четырех пальцах — на сырцы 130 мм, а при двух — на сырцы 260 мм. При возвращении смычка в исходное положение кулак 20, вращающийся вместе с валом 19, упирается в кулак 22, смещается влево вместе с валом 19 и фрикционной шайбой 14. Последняя при этом упирается в отжимаемый пружиной 16 стопорный диск 15 и останавливается, а с ним вместе останавливается вал 19 и смычковый вал 4.

Автомат однострунный СМК-163(рис. 123) является усовершенствованной конструкцией станка СМ-678А. В нем транспортер 16 приводится в движение брусом, выходящим из мундштука пресса. С целью устранения проскальзывания бруса по ленте она удлинена в 2 раза. Вал 17 шестерня 22 получают вращение от регулировочного барабана 19. Через цепную передачу 18 и через шестерни 22 и 21 передают вращение кулачку 20. Последний с помощью рычага 25, тяги и поводка 28 сообщает возвратно-поступательные движения гильзе 31 с валом 32 и смычком 14 со скоростью, равной скорости бруса.

Вращение смычковому валу 32, а следовательно, и смычку 14 передается от двигателя 1 через вал 2, шестерни 8 и 13, переключающий и кривошипный механизмы с кривошипами 26 и 27.

Узел переключения в станке модернизирован и состоит из кулачка 6, жестко закрепленного на валу 7, кулачка 5, свободно надетого и перемещающегося по валу, кулочка 3, связанного с серьгами 4 и пальцами.

Рис. 123. Кинематическая схема резательного однострунного автомата

Кулачок 3 под действием рычага 24 и тяги 29, преодолевая сопротивление пружины 30, поворачивает серьги 4 и заставляет кулачок 5 переместиться вправо. При этом под действием пружины 12 перемещаются вал 7 с кулачком 6 и фрикционом 9. Последний входит в соприкосновение с поверхностью конической выточки вращающейся шестерни 13 и через фрикцион 9 передает от нее вращение валу 7.

Далее, как и в автомате СМ-678А, через ‘кривошипы 26 и 27 и шатун передается вращение валу 32 и смычку 14, который струной разрезает брус на движущейся пластине 15 и выходит из него. Один из пальцев 23 вращающейся шестерни 22, нажимая на рычаг 24, освобождает его. Под действием пружины 30 выравниваются серьги 4 и перемещают кулак 5 влево. По выступу кулака 5 скользит выступ кулака 6, и он отжимается влево вместе с валом 7 и фрикционом 9. Последний при этом упирается в отжимаемый пружиной 11 стопорный диск 10 и останавливается вместе с валом 7 и смычковым валом 32 и т. д. Процесс работы повторяется.

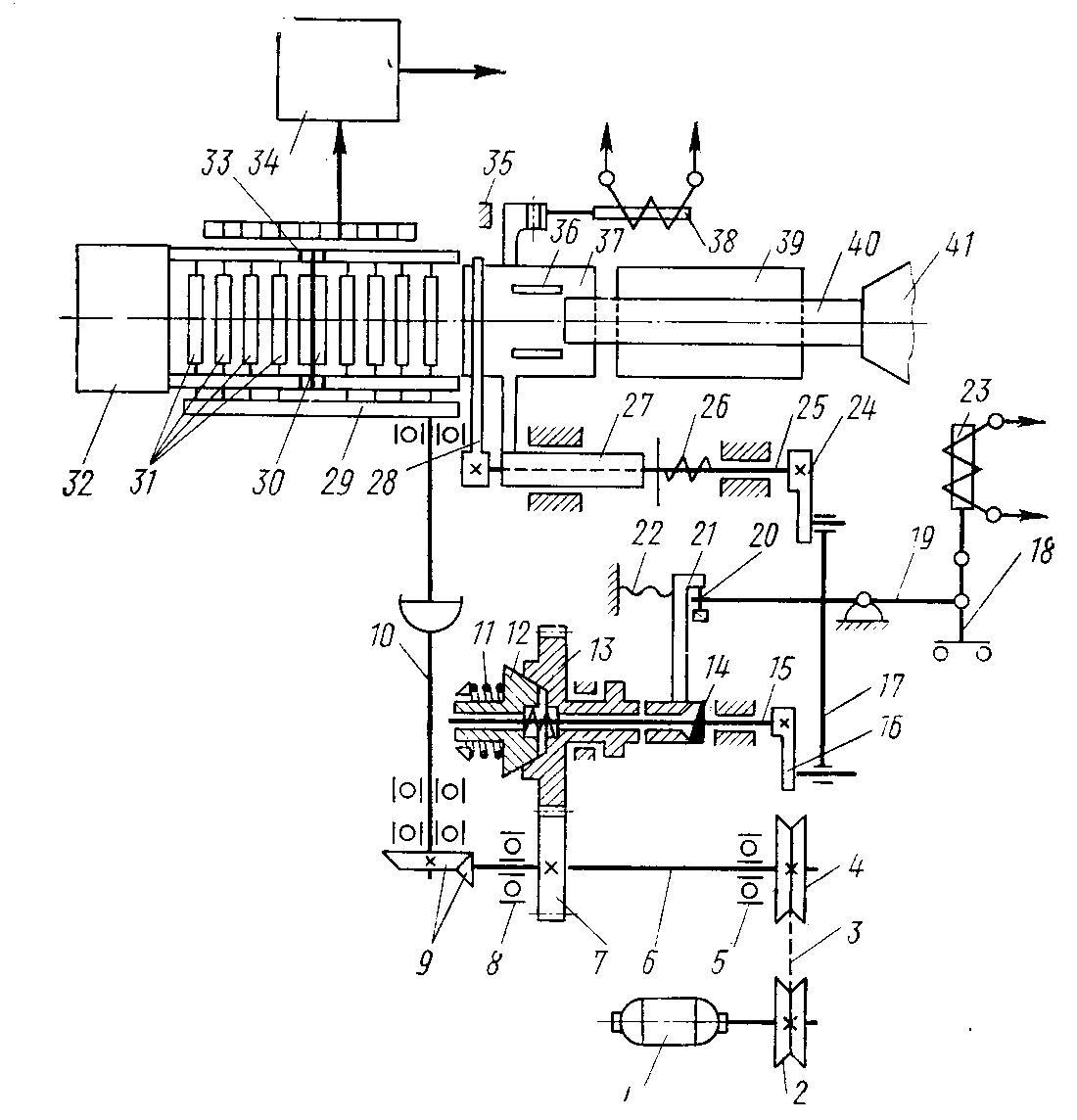

Электроннокоитактный резательный автомат.Группой конструкторов Богдаиовичского завода огнеупоров разработан и внедрен автомат современной конструкции для резки заготовок различной длины. Автомат (рис. 124) имеет режущую рамку 28 с электроприводом, путевой выключатель 33 с амортизирующей пластиной 30 и электропусковую аппаратуру 34. При необходимости изменить длину отрезаемой заготовки путевой выключатель 33 с амортизирующей пластиной 30 передвигают вдоль бруса. Для обеспечения прямого реза отрезное устройство перемещается со скоростью, равной скорости бруса.

От электродвигателя / через клиноременную передачу ф, 2, 3, 4 вращение передается валу 6, смонтированному на шариковых подшипниках 5 и 8. От валов вращение передается шестерням 7 и 13 (последняя является полумуфтой, свободно сидящей на валу 15) и через пару ‘конических шестерен 9 передается карданному валу 10 и шестерням рольганга, заключенным в кожухе 29. При включении электродвигателя получает питание электромагнит 38. Последний вместе с подвижным столом 37, направляющими 36 и рамкой 28 со струной находится в исходном положении; пружина 26 сжата, электромагнит 23 обесточен.

При включении ленточного пресса выходящий из мундштука 41 брус 40 направляется по неподвижному столу 39. Когда брус сконтактирует с путевым выключателем 33 и амортизирующей пластиной 30, подается «команда» электронно-сеточным реле типа ЭСР-1 и пускателем пульта управления 34 на включение электромагнита 23. При этом электромагнит 38 выключен и под действием пружины 26 вал 25, рамка 28 со струной, подвижной стол 37 к упору 35 перемещаются со скоростью, равной скорости бруса. В это же время электромагнит 23 через рычаг 19 и регулировочный винт 20 нажимает на рычаг 21 и поворачивает его на валу 15. При поворачивании рычаг, соприкосаясь со скошенной муфтой 14 перемещается вдоль вала 15 и упирается в полумуфту 13. При этом полумуфта 13 входит в зацепление с находящейся на скользящей шпонке и упирающейся в пружину 11 полумуфтой 12. Вал 15 начинает вращаться и через кривошипы 16, 24 и шатун 17 поворачивает вал 25с резательной рамкой 28 на 45°, струна которой разрезает брус.

Сердечник электромагнита 23 в крайнем положении нажимает/на конечный выключатель 18 и обесточивается, пружина 22 возвращает висходное положение рычаг 21, полумуфты 13 и 12 разъединяются и повторного реза произойти не может. Отрезанная заготовка со скоростью, большей скорости бруса, увлекается рольгангом 31 и поступает на приемный стол 32. Благодаря этому система беспрепятственно возвращается в исходное положение. В это время включается электромагнит 38 и притягивает подвижной стол 37, который вместе с направляющей втулкой 27, рамкой 28 и пружиной 26 возвращается в исходное положение.

Внедрение автомата высвободило четырех рабочих, что дало большую экономию.

Рис. 124. Кинематическая схема электронноконтактного резательного автомата.

Резательный автомат СМК-117 (ЦКБ «Строммашина»), повышеннойточности для резки керамических изделий.Брус, поступающий наприемный транспортер, силой трения приводит его в движение и через синхронизирующее устройство синхронизирует вращающийся установленный над ним ротор с радиальными (лучевыми) рамками и натянутыми на них в перпендикулярном направлении к брусу струнами.

Последние, вращаясь вместе с ротором, отрезают (на столике) от бруса кирпичи сырцы, которые поступают на ускоряющий транспортер. Каждая рамка внизу имеет ролик, обкатывающийся по копиру, благодаря чему она в определенный момент поворачивается, что обеспечивает точность реза. Автомат, производительностью до 12 тыс. шт. кирп./ч имеет гидравлический привод и состоит из мультипликатора, гидроусилителя, ротора, барабана, гидрооборудования, электрооборудования и комплекта сменных частей.

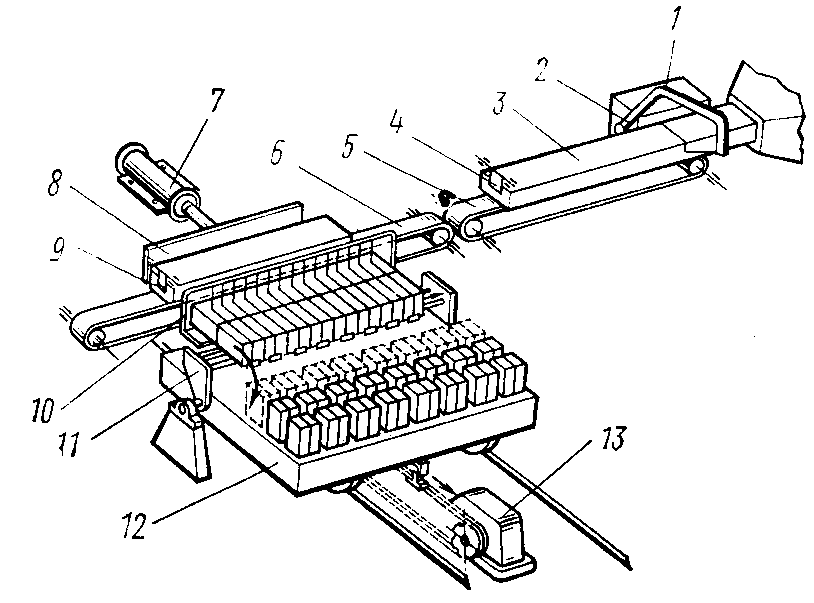

Автомат двухступенчатой резки и укладки кирпича сырца непосредственно на вагонетки(рис. 125) состоит из приемного транспортера 5, резательного механизма 1 с лучком 2 и натянутой Струной для отрезки мерного бруса 3, ускоряющего транспортера 6, рамки 10 с натянутыми струнами, толкателя 8 с гидроцилиндром 7, упорами 4 и 9, кантователя 11, печной вагонетки 12 с механизмом 13 шагающего привода. От движущегося бруса, когда он упирается в упор 4, лучок 2 натянутой струной (движущейся со скоростью, равной скорости бруса) отрезает определенной длины мерный брус 3. При поднятом упоре мерный брус с транспортера 5 перемещается на транспортер 6, который с большей скоростью перемещает его к резательной рамке 10, а каретка с лучком возвращается в исходное положение.

Рис. 125. Автомат двухступенчатой резки укладки кирпича.

Когда мерный брус упирается в упор 9, транспортер останавливается и толкатель 8, управляемый штоком гидроцилиндра 7, в поперечном направлении проталкивает его через струны, натянутые на рамку, н он разрезается на кирпичи сырцы, которые поступают на площадку кантователя 11. Последняя состоит из отдельных пластин-столиков, которые могут раздвигаться от середины в стороны и поворачиваться с кантователем на 90° с помощью гидроцилиндров. Кантователь 11, поворачиваясь на 90° с раздвинутыми пластинами и камнями (кирпичами), устанавливает их вертикально на под печной вагонетки, которой обеспечивается шаговая подача. После того как уложен ряд камней, кантователь возвращается в исходное положение, а вагонетка механизмом 13 перемещается на один шаг, равный ширине камня и необходимому зазору между камнями. Когда камнями заполняется вся вагонетка, ее подают в сушилку, а затем в обжиг.

Подобный многострунный резательный автомат входит в автоматы укладчики СМ-1242 и СМК-169. Из-за ограниченного объема учебника рассмотрим характерные особенности только автомата СМК-1242.

Автомат СМК-1242 (рис. 126, а и б) состоит из однострунного резательного автомата 1, многострунного резательного автомата 2 с механизмом развижки 4 с гпдроцилиндром и толкателем 3, механизмом подачи 5 реек 6, элеватора-накопителя с шаговой подачей с цепями 7 и полками 8 перекладчика — консольной вагонетки 9 с гидро- цилиндрами 12 поворотного крута 10 с шестиполочной вагонеткой 11.

Работа автомата. От бруса, непрерывно выходящего из мундштука пресса,/резательным автоматом СМ-678А или СМК-163 отрезается мерный брус длиной в 12 кирпичей, который ускоряющим транспортером, включающимся после отрезки бруса, перемещается на транспортер, транспортирующий его до упора к механизму многострунной резки. Затем включается гидроцилиндр, шток которого перемещает толкатель 3, проталкивающий брус через рамку 2 с натянутыми струнами, разрезающими брус в поперечном направлении на 12 кирпичей, поступающих на столики-налеты, в пазы которых вдвинуты рейки. При обратном ходе толкателя включается гидроцилиндр, раздвигающий палеты с кирпичом, которые вместе с рейками съемником поднимаются и перемещаются на шаг к накопителю, где он их опускает на шины и возвращается в исходное положение. При следующем ходе съемника рейки с кирпичом переносятся в зону движения полок цепного накопителя, который, делая шаг вверх, своими полками захватывает рейки с кирпичом. Таким образом набирается необходимое количество реек с кирпичом, соответствующее количеству полок в сушильной вагонетке.

Автомат однострунной резки кирпича «РАШЛ-3»

Порыв струны останавливает все производство. Решить эту проблему поможет одностадийный резательный автомат РАШЛ-3. Наш Институт на практике доказал надежность данной конструкции резчика и безупречность геометрических размеров отрезаемого им глиняного бруса. Прямо с пульта управления вы можете задать все необходимые параметры и в результате получить изделия нужных размеров.

Оборудование, которое меняет взгляды на производство

При большой конкуренции с другими однострунными автоматами для резки наше оборудование имеет ряд преимуществ. Практический опыт его использования заставил производственников пересмотреть свои предпочтения в этой области.

Преимущества автомата резки кирпича РАШЛ-3:

возможность отрезать глиняный брус любой длины без перерывов в работе;

резание с автоматической протяжкой струны позволяет улучшить качество реза;

сокращение количества порывов струны в 3–5 раз по сравнению с аналогичным оборудованием;

настройка параметров изделия с панели оператора;

автоматический учет отрезанных блоков;

резка пластичного глиняного бруса с повышенным (до 70% объема) содержанием органических включений;

небольшие габариты и масса оборудования.

Отличительные особенности конструкции:

измерительный транспортер с очистным скребком для избежания налипания;

увеличенные габариты лучка и каретки для производства нестандартных блоков;

измененный принцип резания струной.

Использование нового автомата для одностадийной резки кирпича позволяет в несколько раз сократить количество случаев остановки производства из-за порыва струны.

Исполнение 1 (прямой и обратный рез)

Исполнение 2 (только рез сверху вниз с выходом в прорез)

Производительность, шт/час до

Допускаемые предельные отклонения размеров, мм

Длина кирпича, мм до

Ширина кирпича, мм до

Высота кирпича, мм до

Заготовка — пластичный глиняный брус:

Габаритные размеры (без пульта):

Масса, кг

Мощность привода, кВт

Особенности нового автомата резки кирпича

Рез с протяжкой струны обеспечивает бесперебойную работу линии формовки кирпича. Пошагово это происходит следующим образом:

Размер отрезаемой заготовки (блока) задается на пульте управления

Пластичный брус подается на ленточный измеритель.

Измеритель определяет его скорость и устанавливает скорость вращения сервопривода.

Сервопривод посредством передающих механизмов приводит в движение каретку со скоростью равной скорости бруса.

Происходит рез бруса лучком сверху-вниз и возврат вверх в прорез (при производительности 4 000 резов).

Возврат каретки в исходное положение происходит в момент нахождения струны над брусом.

Отрезанный блок сдвигается брусом на транспортёр.

Простое решение в компактном корпусе

Новшества в конструкции оборудования защищены патентами РФ. Безупречную работу автомата уже оценили специалисты действующих производств. Линия производства не вызвала нареканий и снизила частоту порывов струны с 12–15 до 4–5 раз за смену, невзирая на то, что исходное сырье для производства огнеупоров значительно более рыхлое и липкое, чем обычный глиняный брус, к тому же содержит большое количество опилок (до 45% массы). Возможности нашего Института позволят вам успешно осуществить модернизацию вашего предприятия. Оснастите производство одностадийным автоматом резки «РАШЛ-3» – и проблема частого порыва струны будет решена.

Автомат резки «РАШЛ-3» идеально подходит для нарезки мерного бруса и может быть изготовлен под любое его сечение.

Патенты: № 2384401, № 2411122

Максимальная степень перемешивания за один проход.

Патенты: № 2384401, № 2411122

Максимальная степень перемешивания за один проход.

Патент № 166991

Применяется для доизмельчения опилок и крупных древесных включений.

автомат для резки глиняного бруса

Изобретение относится к производству строительных материалов и изделий, в частности к производству строительного кирпича. Автомат для резки глиняного бруса содержит конвейер, механизм привода, салазки и лучок со струной и пуансонами, укрепленными на лучке с помощью дугообразных держателей, концентричных валу, на котором установлен лучок. В салазках выполнены отверстия, форма которых соответствует профилю пуансонов. Технический результат — повышение степени сцепления кирпичной кладки. 1 з.п.ф-лы, 4 ил.

Формула изобретения

1. Автомат для резки глиняного бруса, содержащий конвейер, привод, салазки и лучок со струной, установленный на поворотном валу, отличающийся тем, что лучок снабжен пуансонами, укрепленными на лучке с помощью дугообразных держателей, концентричных поворотному валу, а в салазках выполнены отверстия, соответствующие профилю пуансонов.

2. Автомат по п.1, отличающийся тем, что пуансоны снабжены пазами, через которые струна лучка контактирует с пуансонами.

Описание изобретения к патенту

Изобретение относится к производству строительных материалов и изделий, в частности к производству кирпича.

Известна конструкция автомата для резки глиняного бруса СМК-678А, содержащего транспортер, приводимый в движение глиняным брусом, салазки и смычок со струной для резки бруса, приводимые в возвратно-поступательное перемещение от транспортера через кинематическую цепь, а также привод поворота смычка со струной (Ильевич А.П. Машины и оборудование для заводов по производству керамики и огнеупоров. М. Высшая школа, 1979, стр.217-219, рис. 122).

Недостатком данного автомата являются невозможность получения фасонной поверхности на постельной плоскости кирпича, а также низкая надежность работы автомата из-за частых обрывов струны вследствие возникновения в ней значительного натяжения при резке бруса.

Техническим решением, наиболее близким к заявляемому и принятым за прототип, является автомат для резки глиняного бруса, содержащий конвейер, привод, режущую рамку в виде лучка со струной и приставку в виде набора съемных пластин, соединенную с лучком и предназначенную для формирования фасок на ребрах кирпича (заявка на изобретение 96109358/03, кл. В 28 В 11/14, Бюллетень изобретений 23, ч. 1, 1998). Недостатком этого решения помимо низкой надежности работы из-за обрывности струны является невозможность получения на постельных плоскостях кирпича пазов, обеспечивающих повышенное сцепление кирпичной кладки, то есть невозможность изготовления строительного кирпича по патенту РФ 02156849 «Строительный кирпич» /Бюллетень изобретений 27, 2000 г./.

Задачей, решаемой предлагаемым техническим решением, является изготовление из глиняного бруса кирпичей с пазами на постельных плоскостях, обеспечивающими повышение сцепления кирпичной кладки, а также повышение надежности работы автомата.

Поставленная задача решается за счет того, что:

1. Лучок автомата для резки глиняного бруса снабжен пуансонами, укрепленными на лучке с помощью дугообразных держателей, концентричных поворотному валу, на котором установлен лучок, а в салазках автомата выполнены отверстия, соответствующие профилю пуансонов к форме пазов на постельной плоскости кирпича. При резке бруса струной пуансоны движутся несколько впереди нее и формируют пазы в глиняном брусе по обе сторожи струны.

2. Струна лучка контактирует с пуансонами через пазы в последних. Благодаря этому у струны появляются дополнительные опоры, снижающие натяжение струны, что сокращает вероятность ее обрыва и тем самым повышает надежность работы автомата.

Предлагаемый автомат схематически изображен на чертеже, где на фиг.1 приведен вид на автомат со стороны выхода кирпича-сырца, на фиг.2 — вид по стрелке А на фиг.1, на фиг.3 — вид по стрелке Б на фиг.1, на фиг.4 — сечение В-В на фиг.1 в увеличенном масштабе.

Автомат для резки глиняного бруса содержит конвейер 1 и механизм привода 2 с подвижной гильзой 3, кинематически связанной с конвейером 1. На поворотном валу 4, помещенном в гильзу 3, установлен лучок 5 со струной 6, а салазки 7 укреплены на гильзе 3. На лучке 5 с помощью дугообразных держателей 8, концентричных валу 4, установлены пуансоны 9 с пазами 10, через которые проходит струна 6. В салазках 7 выполнены отверстия 11, соответствующие профилю пуансонов 9.

Автомат работает следующим образом.

Конвейер 1 получает вращение от глиняного бруса 12. выходящего из экструзионного пресса (не показан). Через механизм привода 2 конвейер 1 сообщает возвратно-поступательное движение гильзе 3 с салазками 7, валом 4 и лучком 5. При перемещении гильзы 3 в направлении движения бруса 12 поворотом вала 4 лучок 5 опускается на брус 12, пуансоны 9 внедряются в брус 12, формируя в нем пазы того же профиля, что и пуансоны 9. Образующийся при этом излишек глины удаляется через отверстия 11 салазок 7. Перемещающаяся вслед за пуансонами 9 струна 6 разрезает брус по середине пазов, образованных пуансонами 9. Поэтому пазы остаются как на постельной плоскости отрезанного от бруса кирпича, так и на постельной плоскости следующего, еще не отрезанного кирпича.

При следующем ходе лучка 5 с пуансонами 9 этот кирпич отрезается от бруса с образованием пазов и на его второй постельной плоскости.

При резке бруса струна 6 контактирует с пуансонами 9 через пазы 10, создающими струне 6 дополнительные опоры. Это снижает возникающее в струне 6 натяжение и уменьшает вероятность ее обрыва, вследствие чего повышается надежность работы автомата.