Герметик на все случаи жизни

Герметик на все случаи жизни

Всем хорош деревянный дом: и дышится в нём легко, и глаз радует, но только срубленное дерево, усыхая, меняет свои формы и параметры. А потому сложенный из влажного бревна или бруса дом со временем нуждается в конопатке. Мох и пакля, которые раньше повсеместно использовали для этих целей, сейчас вытесняются более современными материалами — герметиками. Причём продукция разных производителей и марок задачу имеет общую — исключить щели и зазоры, не давая ветрам и осадкам шанса проникнуть в помещение. А вот по потребительским свойствам предлагаемые на современном рынке строительных материалов герметики значительно отличаются друг от друга. Например, «АТАКАМАСТ-125» по некоторым своим параметрам вообще не имеет аналогов на рынке.

-

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ «АТАКАМАСТ 125»

- Основа: полиакрилат.

- Консистенция:тиксотропная (нетекучая) паста.

- Время образования поверхностной плёнки: 1 час, при толщине слоя 5 мм — 36 часов (при +23°С и нормальной влажности).

- Сопротивление паропроницанию: 0,25-0,3 м2-ч-Па/мг.

- Плотность: 1400 кг/м3.

- Диапазон температур нанесения: от -20°С до 0°С и от 0°С до +30°С.

- Диапазон температур эксплуатации: от — 50°С до + 70°С..

- Адгезионная прочность: 1,38 кгс/см.

- Условная прочность в момент разрыва: не менее 0,20 МПа.

- Прогнозируемый срок службы: не менее 25 лет.

- Упаковка: пластиковое ведро 15 кг или 7 кг, файл-пакет

ЗАЛОГУСПЕХА — УНИВЕРСАЛЬНОСТЬ

АТАКАМАСТ-125» — однокомпонентный акрилатный силиконизированный герметик, предназначенный в первую очередь для использования в деревянном домостроении. Между тем, его можно применять при заделке швов в панельных зданиях, в строениях из пенобетона и кирпича. «АТАКАМАСТ-125» обладает также адгезией к бетону, полимербетону, штукатурке, металлу, натуральному камню, ПВХ. Его можно использовать и для герметизации фальцев на кровле. Что называется, он подойдёт на все случаи жизни. Потому и цветовую гамму производители герметика предусмотрели самую что ни на есть широкую.

В зданиях из силикатного кирпича, при штукатурных работах потребуется белый состав, с бетоном или натуральным камнем лучше всего будет сочетаться материал серого цвета, а для деревянного дома предусмотрены оттенки герметика «светлый дуб», «тёмный дуб», «светлая сосна», «золотистая сосна», «лиственница». Причём, можно сделать и индивидуальный заказ продукта в любой другой цветовой гамме, чтобы герметик буквально слился с той поверхностью, которую им необходимо обработать. Кроме того, благодаря высокой тиксотропности(способности вещества уменьшать вязкость при механическом воздействии и возвращаться в исходную форму в состоянии покоя) этот герметик можно наносить как на горизонтальные, так и на наклонные или вертикальные поверхности.

В РАБОТУ!

Герметик продаётся полностью готовым к работе, поэтому пытаться собственными силами «усовершенствовать» его не стоит. Например, ни в коем случае нельзя разбавлять состав водой. Такого рода эксперименты способны серьёзно повлиять на его свойства: снизится адгезия, а впоследствии он может и растрескаться. Для соблюдения проектной толщины слоя рекомендуется применять антиадгезионные прокладки из вспененного полиэтилена «Вилатерм» или прокладывать жгут. Последний вариант является более распространённым. Жгут выбирают на 20-30% шире герметизирующего шва, чтобы в процессе эксплуатации он полностью заполнял устье.

Наносить герметик удобнее с помощью как специального шприца, так и шпателя. Но шприц позволяет делать слой ровным и избежать пустот. Существуют специальные шаблоны, позволяющие придать необходимую форму шву. Для получения более аккуратного шва и защиты древесины от загрязнений следует наклеить на лицевые кромки конструкций малярную ленту, которую впоследствии необходимо удалить, После нанесения герметика начинается необратимый процесс вулканизации, и образуется эластичный резиноподобный материал. Процесс вулканизации (полимеризации) герметиков с момента нанесения до полного набора физико-механических свойств можно условно разделить на два этапа.

1 ЭТАП — образование поверхностной плёнки. Длительность этого этапа зависит от температуры окружающей среды и влажности воздуха. Так, при t = 25°С и влажности 50% этот период составит полчаса. При увеличении влажности время увеличивается. В течение этого периода герметик можно подправлять, придавать шву различные формы. Желательно, чтобы во время образования поверхностной плёнки герметик не подвергался воздействию атмосферных осадков.

2 ЭТАП — полимеризация. Длительность в зависимости от влажности воздуха — примерно 48 часов. При толщине нанесения 5 мм герметик набирает прочностные и эластичные свойства в течение двух суток. И если на первом этапе шов следует беречь от влаги, то на втором для него нежелательна сильная жара. Поэтому летом стык (шов) следует смачивать водой из распылителя для увеличения адгезии и ещё для того, чтобы процесс вулканизации происходил плавно, а не скачкообразно.

БЕЗ ОШИБОК

Основной причиной преждевременной разгерметизации стыка в большинстве случаев являются ошибки при выполнении работ.

- 1. Разбавление герметика водой. Итог: стекание его со стены либо растрескивание и отслоение при высыхании.

- 2. Плохая подготовка кромок шва — пыль, грязь, жирные пятна, а также снег или наледь на поверхности. Итог: отсутствие адгезии герметика к древесине.

- 3. Проведение герметизации при температуре от 0 до +5°С и влажности свыше 90%. Итог: оплывание герметика и долгое его высыхание.

- 4. Выполнение работ по герметизации при температурах свыше +25°С и низкой влажности без предварительного смачивания древесины шва. Итог: плохая адгезия герметика к древесине и адгезионное разрушение шва в процессе эксплуатации.

BrickNews.ru

Новости строительства и архитектуры

- Главная

- »

- Статьи

- » Силикатный кирпич: инструкция по работе с материалом

Силикатный кирпич: инструкция по работе с материалом

Кирпичи известны нам очень и очень давно – многие постройки, возраст которых насчитывает сотни и даже тысячи лет, созданы именно на основе кирпича. Однако силикатный кирпич – куда более молодой вариант, так как появился он лишь во второй половине позапрошлого, а широкое производство началось еще позднее – в середине прошлого века. За прошедшие десятилетия данный вид кирпича завоевал большое уважение со стороны строителей за свои свойства. С последними, а также с правилами работы с подобным кирпичом, мы и хотим познакомить вас в этом материале.

Основная информация о силикатном кирпиче

В отличие от обычного кирпича, в основу которого входит глина, силикатный состоит из кварцевого песка, занимающего 90 процентов объема. Оставшаяся десятая часть приходится на известь, а также прочие добавки, в том числе и те, которые определяют цвет конечного продукта.

Производится данный кирпич следующим образом:

- Осуществляется замешивание песка и извести в соответствующих пропорциях. В смесь добавляется вода для создания нужной консистенции;

- Состав помещается в форму, где прессуется;

- Спрессованные блоки помещают в автоклав. Там изделие обрабатывается водяным паром с температурой до 200 градусов по Цельсию при большом давлении.

Все вышеперечисленные этапы производятся исключительно в промышленных условиях. Несмотря на то, что процесс производства, по сравнению с некоторыми прочими строительными материалами, не отличается сложностью, в малых количествах создавать такой материал нерентабельно.

Технические характеристики продукта

- Кирпич существует в пустотелом и полнотелом варианте;

- В зависимости от сферы применения, подразделяется на рядовой (из которого осуществляется строительство и по которому производится отделка) и облицовочный;

- В зависимости от внешнего вида может быть неокрашенным (белый, светло-серый) и окрашенным. При этом краска может добавляться как на этапе замешивания раствора, так и наноситься непосредственно на кирпич после его производства;

- Марка продукта – М100, М150, М200. Первая может использоваться для возведения строений до 2 этажей в высоту. Остальные вполне пригодны для многоэтажного строительства;

- Размеры – 250х120х65, 250х120х88 и 250х120х138 миллиметров. Таким образом, кирпич может быть одинарным, полуторным или двойным;

- Масса – в зависимости от марки составляет от 3,2-3,7 до 5,4 килограммов;

- Прочность при сжатии – в зависимости от марки, варьируется от 130 до 250 кгс/см2;

- Влагопоглощение – 7,2 – 9 процентов;

- Морозостойкость – 35-50 циклов заморозки и оттаивания.

Что касается пустотелого варианта, то его марки остаются такими же, размеры одни и те же (250х120х88 миллиметров), масса – 4,5 килограмма, прочность при сжатии – 144-220 кгс/см2, водопоглощение – 8,4-8,7 процента. Как и полнотелый вариант, пустотелый кирпич выдерживает 35-50 циклов заморозки и оттаивания.

Преимущества такого вида кирпича

- Низкая цена. В производстве кирпича используются исключительно легкодоступные и дешевые компоненты, а сама технология давно отработана, что позволяет получать низкую себестоимость единицы продукции;

- Экологичность. Все составляющие силикатного кирпича полностью экологичны и не несут вреда для здоровья. При этом радиационное излучение в его случае гораздо ниже, чем у большинства строительных и отделочных материалов природного или искусственного характера;

- Высокое качество и наличие всех необходимых сертификатов. В отличие от строительных материалов, созданных на кустарной основе, такой вид кирпича выпускается исключительно в фабричных условиях. Уже по фото видно, что качество каждого блока очень высокое – все они ровные и четко следуют стандартам;

- Эстетические свойства находятся на высоком уровне. Помимо ровной поверхности без изъянов, такой кирпич может иметь различную расцветку, что делает его полезным в облицовочных работах;

- Превосходная адгезия с кладочным раствором. Будь то цементно-известковая смесь либо полимерный клеящий состав, схватываемость с поверхностью силикатного кирпича будет максимальной;

- Материал морозостоек и пригоден к использованию в наших непростых климатических условиях;

- Силикатный кирпич обладает высокими звукоизолирующими качествами.

Недостатки

- Сравнительно низкая влагостойкость. Строить из такого материала цоколь нельзя, как нельзя и использовать его без внешней отделки, если речь, конечно, не идет об облицовочном варианте. При пропитке водой стены из силикатного кирпича внутри помещения повышается влажность. Кроме этого при попадании внутрь воды и одновременном резком падении температуры, жидкость превращается в лед, расширяясь при этом. Так что постоянно подвергающийся воздействию воды кирпич в наших широтах быстро разрушится;

- Большая масса кирпича. Стены из такого материала оказывают сильное давление и требуют наличия массивного заглубленного фундамента;

- Высокая теплопроводность. Плотность материала по сравнению с аналогами довольно высока. К сожалению, это означает не только хорошую прочность, но и высокий коэффициент теплопроводности. Поэтому для использования в нашем климате необходимо делать либо толстые станы, либо дополнительно заботиться об утеплении;

- Посредственно держит высокие температуры. В отличие от керамического кирпича, силикатный не подойдет для обустройства дымоходов и печей. При продолжительном воздействии высоких температур он начинает трескаться.

Советы по правильной штукатурке силикатного кирпича

Мы не будем рассматривать процесс укладки стен из данного материала, которые являются общими для всех видов кирпича и уже описаны на этом сайте. В нашем заключительном разделе мы рассмотрим процесс такого способа отделки подобных стен, как штукатурка. Сам процесс разделяется на несколько этапов:

- В первую очередь мы набиваем на стены просечно-вытяжную сетку, которая будет выполнять армирующие функции. Крепить данную сетку необходимо примерно в 20 местах на квадратный метр, так как в скором времени ей придется держать слой штукатурки;

- Приобретите или приготовьте 5-процентный раствор соляной кислоты, которой натирается стена для полного удаления на ней всех жирных мест;

- Стена грунтуется для обеспечения максимальной адгезии;

- Штукатурка для стен из силикатного кирпича должна быть изготовлена из песка, цемента и асбеста. Такой состав позволит получить наиболее эффективно прилипающую к гладкой кирпичной поверхности слой. Толщина последнего должна быть не менее 2 миллиметров;

- В первые несколько дней после нанесения штукатурку необходимо защищать от пересыхания, особенно в случае наружных работ в жаркое время года. В противном случае она может растрескаться. Поэтому при постоянном воздействии солнца лучше время от времени смачивать поверхность водой.

Важно! В качестве альтернативы можно использовать гипсовую штукатурку, которая образует идеально ровный слой за счет эластичности.

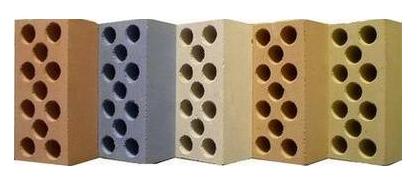

Цветной силикатный кирпич

Силикатный кирпич долгое время был известен под названием «белый». Но на самом деле он может быть самых разных расцветок: голубой, желтый, оранжевый, красный, коричневый и пр. Благодаря этому данный материал широко используется для строительства и отделки домов. На фото видно, как красиво и оригинально смотрятся постройки из цветного кирпича. Стоит рассмотреть подробнее его свойства.

Производство

Силикатные кирпичи независимо от цвета производят по одной технологии. Смешивают кварцевый песок и известь в соотношении 9 к 1. Если хотят получить цветные кирпичи, например, красные или голубые, то добавляют красящий пигмент. Без этого вещества продукция будет иметь серовато-белый цвет. Смесь прессуют, придавая желаемый размер и форму, а затем обрабатывают горячим паром (до 200°C) и подвергают воздействию высокого давления (от 8 до 12 атмосфер). Такой способ изготовления называется автоклавным синтезом.

Прочность и другие технические характеристики продукции зависят от того, насколько правильно и точно была соблюдена технология изготовления. Улучшить качество кирпичей позволяют специальные добавки-модификаторы. Так, с их помощью можно повысить уровень морозостойкости или прочности.

Виды цветного силикатного кирпича

Существует множество разновидностей силикатного кирпича. Он подразделяется по цветам (красные, черные, зеленые), структуре, форме, размеру и области применения.

По структуре выделяют две разновидности кирпичей: полнотелые и пустотелые. В первом случае изделие не имеет внутренних пустот, во втором – они присутствуют.

По области применения делят на рядовой, т. е. тот, из которого выполняют кладку, и лицевой. Последний используется для облицовки домов, зданий.

По размерам выделяют:

- Одинарный (габариты 250х120х65 мм);

- Полуторный (параметры 250х120х88 мм);

- Двойной (250х120х138 мм), кирпичи такого размера часто называют силикатным камнем.

Как видно, длина и ширина не изменяются, увеличивается только толщина изделий.

Кирпичи, как правило, имеют форму параллелепипеда.

В строительстве используются гладкие изделия и со сколотой фактурой. Последние применяются при облицовочных работах. Рельефный кирпич делает более разнообразным архитектурный облик домов, создает ощущение, что кладка выполнена из натурального камня.

В настоящее время изготавливаются материалы различных цветов, не только белые, но и желтые, красные, черные, голубые, зеленые и пр. Использование уже окрашенных изделий расширяет возможности строительства и отделки. После укладки облицовочного цветного кирпича не требуются дополнительные работы по облагораживанию фасада. Из цветного материала можно выложить определенный узор или рисунок. На фото представлены различные варианты оформления домов в желтых и красных цветах. Внутренние и внешние стены благодаря использованию цветного силикатного кирпича получаются декоративными без дополнительной отделки.

Характеристики

Свойства и качества кирпича определяют его технические характеристики: прочность, морозостойкость, теплопроводность, плотность и т. д. От них же зависит долговечность материала и то, в каких условиях и для каких целей он может использоваться.

Прочность показывает, какую нагрузку может выдерживать изделие. Измеряется в кг на см 2 . Обозначается буквой М, за ней пишется цифра, обозначающая допустимую нагрузку. Сейчас изготавливается силикатный кирпич различного уровня прочности от М-75 до М-300. Наибольшим спросом пользуются изделия марки М100. Ее можно считать базовой, т. к. из кирпича такого уровня прочности можно возводить здания высотой до 5 этажей. Именно его чаще всего используют в индивидуальном жилищном строительстве при постройке частных домов и коттеджей, при возведении различных социальных учреждений и т. д. Для возведения зданий большей этажности необходимо использовать материалы большей прочности.

Уровень морозостойкости — следующий параметр. Он обозначается литерой F и показывает, сколько циклов замораживания-оттаивания способно выдержать изделие. Чем выше этот показатель, тем долговечнее материал.

Плотность может колебаться от 1300 до 2100 кг/м 3 . От этого параметра напрямую зависят уровни теплопроводности и звукоизоляции.

Теплопроводность показывает, насколько быстро будет передаваться тепло более холодным участкам. Чем выше этот показатель, тем быстрее будет промерзать кирпич зимой. Теплопроводность силикатных изделий может находиться в пределах 0,35-0,7 Вт/м°С.

Уровень влагопоглощения у силикатного кирпича не может превышать 12%.

Уровень жаростойкости у силикатных кирпичей не самый высокий. Их нельзя использовать там, где они буду нагреваться до 550°C. При высоких температурах они начинают трескаться и крошиться. Поэтому не рекомендуется использовать данный материал для кладки печей и труб.

Вес — это заключительный параметр. Он может очень сильно различаться в зависимости от вида изделий. Так, одинарный пустотелый кирпич будет весить около 3,5 кг, а полнотелый – до 5 кг.

Достоинства и недостатки

Силикатный кирпич, как и любой другой строительный материал, обладает рядом преимуществ и недостатков. Из положительных качеств материала можно отметить:

- Высокий уровень шумоизоляции. В доме, построенном из этого материала, практически не слышны звуки с улицы;

- Существуют изделия с низким уровнем теплопроводности, что способствует поддержанию хорошего микроклимата в помещении;

- Высокий уровень прочности;

- Широкий ассортимент цветовых решений (от желтого и красного до синего и черного);

- Наличие изделий с различной фактурой, что открывает простор для дизайнерских решений;

- Жаростойкость, выдерживает нагревание до 500°C без ущерба для своих качеств;

- Может использоваться для кладки внутренних перегородок, несущих и наружных стен, для облицовки домов;

- Возможность использовать цветной материал для декоративной отделки;

- Экологичный, состоит только из натуральных компонентов, в процессе эксплуатации не выделяет вредных веществ в воздух, поэтому может использоваться для постройки зданий любого назначения, в т. ч. для детских садов, школ и больниц;

- Цветной материал может использоваться для украшения фасадов;

- Не горюч, является огнестойким материалом, абсолютно пожаробезопасен и не подвержен горению;

- Один из самых доступных строительных материалов как по цене, так и по распространенности, найти силикатный кирпич в любом городе не составит труда.

Однако у этого материала есть ряд существенных недостатков, что ограничивает сферу его употребления. Из минусов отмечают:

- Большой вес, особенно у полнотелых блоков, силикатный кирпич считается одним из самых тяжелых строительных материалов;

- Здания высокой этажности требуют дополнительного усиления фундамента из-за высокого веса строения;

- Большая часть силикатных изделий обладает высоким уровнем теплопроводности, что приводит к быстрому промерзанию стен зимой, часто здания нуждаются в дополнительном утеплении;

- Впитывает влагу из окружающей среды;

- Низкий уровень химической стойкости;

- Быстро разрушается в условиях повышенной влажности;

- Может деформироваться;

- Не переносит нагревания выше 600 °C;

- Плохая адгезия к цементным растворам.

Такие минусы накладывают серьезные ограничения на сферу применения строительного материала. Например, из-за высокого уровня влагопоглощения и неустойчивости к воздействию влаги силикатный кирпич нельзя использовать при устройстве фундамента. Также его нельзя применять при обустройстве печей, труб, дымоходов. Силикатные камни не используют при строительстве бань и помещений горячих цехов. С другой стороны, благодаря способности поддерживать микроклимат в помещении, декоративности и экологичности – это один из лучших вариантов для жилищного строительства. Самое главное – правильно выбрать материал.

Кладочный раствор с повышенным коэффициентом сцепления для кладки стен из силикатного кирпича

DOI: 10.32743/UniTech.2021.82.1-2.63-68

АННОТАЦИЯ

В данной статье рассматриваются возможности получения ультрадисперсного аморфного кремнезема из рисовой шелухи способам термомеханической активации. Полученный продукт является рентген аморфным и ультрадисперсным, что подтверждается современными методами физико-химического исследования. Разработаны составы модифицированного кладочного раствора и исследованы среднее значение коэффициента. прочности сцепления и характер отрыва.

ABSTRACT

This article discusses the possibility of obtaining ultrafine amorphous silica from rice husks by means of thermomechanical activation. The resulting product is X-ray amorphous and ultrafine, which is confirmed by modern methods of physical and chemical research. The compositions of the modified masonry mortar have been developed and the average value of the coefficient has been investigated. adhesion strength and tear-off character.

Ключевые слова: силикатные материалы, силикатный кирпич, цементно-песчаный раствор, пуццолана активные добавки, зола рисовой шелухи, ультрадисперсный аморфный кремнезём.

Keywords: silicate materials, silicate bricks, cement-sand mortar, pozzolana active additives, rice husk ash, ultradisperse amorphous silica.

Производство силикатных материалов применяемой в строительстве является одной из базовых отраслей строительной индустрии Узбекистана. О достижениях и имеющихся возможностях строительного комплекса Узбекистана можно судить по возрастающим в последние годы объемом строительства объектов социально-бытового и промышленного назначения, вводу в эксплуатацию новых технологий производства строительных материалов, отвечающих предъявляемым требованиям мирового стандарта и качества, а также модернизации существующих производств. Стеновые материалы одним из как объёмистых строительных материалов применяемые в строительстве обеспечивается в основном за счет керамического и силикатного кирпича.

Силикатный кирпич получает из кварцевого песка (до 92%), извести и воды [1] и имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. Бытует мнение, что силикатный кирпич изжил себя как строительный материал, строить из него лучше только нежилые помещения. Но как показывает опыт строителей Германии, Чехии, России и Финляндии, использование силикатного кирпича в этих странах стабильно увеличивается.

Силикатный кирпич считается одним из доступных и высокопрочных материалов в условиях Приаралья. В строительных отраслях Узбекистана производство силикатного кирпича постепенно снижается, хотя к концу ХХ века данная отрасль развивалась быстрыми темпами, продукция экспортировалась в страны ближнего и дальнего зарубежья. Но объекты, возведенные из силикатного кирпича в условиях Узбекистана, в ряде случаев не выдерживали землетрясения 3-5 баллов. В связи с этим было принято решение о прекращении строительства многоэтажных домов с использованием данного вида сырья, особенно в сейсмоактивных регионах Узбекистана, так как применяемые кладочные растворы также не отвечали требованиям по сцеплению с кирпичом. Результаты исследований показывают, что сцепление кладочного раствора с поверхностью кирпича отличается большой изменчивостью, что приводит к определенным трудностям при расчете элементов и сечений каменных конструкций из силикатного кирпича по предельным состояниям первой группы с учетом сопротивления кладки растяжению по неперевязанным швам[2-3].

Прочность сцепления зависит от состава и консистенции кладочного раствора, его прочности, которая зависит от температурно-влажностных условий режима затвердевания раствора в кладке, состояния контактных поверхностей и адсорбционных свойств поверхности кирпича, возраста кладки. Поэтому для каждого вида кладки эта величина устанавливается экспериментально в условиях, максимально приближенных к естественным

Анализ литературы показал, что кладка из силикатного кирпича с помощью цементно-песчаного раствора имеет низкие показатели прочности сцепления и нуждается во введении дополнительных модификаторов для увеличения этого показателя, в частности аморфного кремнезема [4].

В целях повышения коэффициента сцепления кладочного раствора с силикатным кирпичом были изучены возможности добавления ультрадисперсного аморфного кремнезема из золы рисовой лузги. Использованная в наших опытах зола была получена из рисовой шелухи – отхода обработки риса, выращенного на севере Республики Узбекистан. Для разработки технологии получение ультрадисперсного аморфного кремнезема были анализированы ряд источников[5-8]. Рисовая шелуха сушилась и затем сжигалась в лабораторной печи при температурах 600-800⁰ С с последующим быстрым охлаждением и измельчением полученного продукта в шаровой мельнице в течение 640 мин. На рис 1 представлены данные рентгенофазового анализа ультрадисперсного аморфного кремнезема.

Рисунок 1. Рентгенограмма образца ультрадисперсного аморфного кремнезема

Как видим, представленный материал представлен в основном рентген аморфным, лишь дифракционные пики d =3,35 и 2,29 нм относится к α-кварцу. Важной характеристикой модификаторов, вводимых в состав кладочных растворов, является их гранулометрический состав, который представлен на рисунке 2. Как показывает рисунок, частицы порошка, полученного методом термомеханической активации рисовой лузги, имеют распределение по размерам в основном пределах от 10 до 100 нм, наиболее высокое содержание приходится на частицы размером 11-20 нм.

Рисунок 2. Гранулометрический состав ультрадисперсного аморфного кремнезема

Физико-химическими методами исследования определены удельная поверхность порошков (30-35 м 2 /г) и объемная плотность (2200 г/см 3 ).

Физико-химические показатели ультрадисперсного аморфного кремнезема исследованы согласно методикам изложенной в [9-11]. Внешний вид полученного порошка: мелкозернистый, порошкообразный материал белого, светло-серого или светло-желтого цвета. В таблице 1 представлены данные о физико-химических показателях ультрадисперсного аморфного кремнезема.

Таблица 1.

Физико-химические показатели ультрадисперсного аморфного кремнезема

/Madaminov.files/image001.png)

/Madaminov.files/image002.jpg)