Определение тонкости помола цемента

Определение тонкости помола цемента

При производстве портландцемента цементный клинкер измельчают до частиц размером 10-20 мкм. От тонкости измельчения зависит прочность, скорость его взаимодействия с водой и, следовательно, скорость твердения.

Аппаратура и материалы:проба цемента массой 100 г, фарфоровая чашка, технические весы, сито № 09, сито № 008 с донышком и крышкой, прибор для встряхивания сит, сушильный шкаф, эксикатор, лист глянцевой бумаги, кисточка.

|

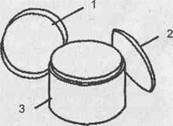

Рисунок 3 – Сито для просеивания цемента

1 – сито с сеткой 008; 2 – крышка; 3 – донышко.

Проведение испытаний. 100 г цемента насыпать в фарфоровую чашку. Чашку с цементом поставить в сушильный шкаф и высушивать при температуре 105-110 о С в течение 2 часов. Охладить в эксикаторе. Цемент из чашки высыпать на сито 09 и просеять.

При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

При отсутствии прибора просеивание можно делать вручную.

Взвесить остаток цемента на сите 008. Записать в таблицу 6.

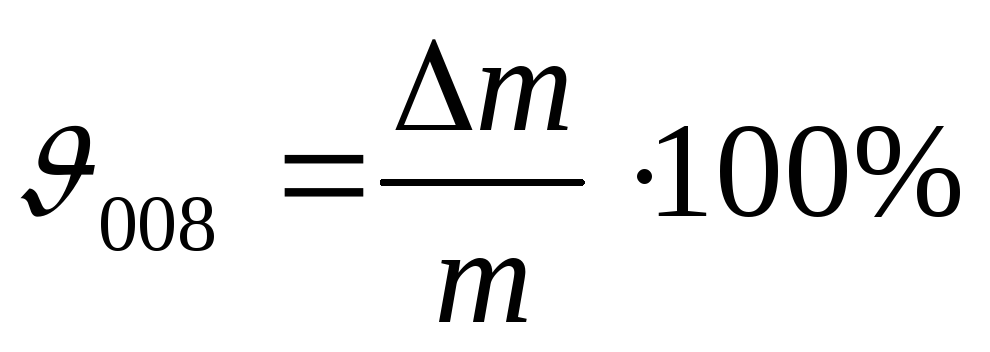

Обработка результатов.Тонкость помола Т с точностью до 0,1% выражается остатком на сите № 008 в процентах от первоначальной массы и определяется по формуле

| Т= (m1 / m) 100, | (3) |

где m — масса цемента, взятая для испытания, г;

m1— масса цемента, оставшегося на сите № 008 после просеивания, г.

Результаты испытания записывают в таблицу 6.

Справочные данные: 1. Сито № 008 имеет около 4900 отв. на 1см 2 . Размер ячеек в свету (0,08×0,08) мм. Тонкость помола должна быть такой, чтобы остаток на сите № 008 не превышал 15%. 2. Средний размер частиц цемента = 15…20 мкм. 3. Цемент среднего качества имеет удельную поверхность 2000…2500 см 2 /г, высокого качества — 3500 см 2 /г. 4. Истинная плотность портландцемента без добавки составляет 3050…3200 кг/м 3 , 5. Плотность портландцемента при расчете состава бетона условно принимают в уплотненном состоянии 1300 кг/м 3 .

Т а б л и ц а 6 – Определение тонкости помола

| Показатель | Результат |

| Масса цемента, взятого для испытания m, г | |

| Масса цемента, оставшегося на сите № 008 после просеивания m1, г | |

| Тонкость помола (остаток на сите) Т, % |

Дата добавления: 2021-03-18 ; просмотров: 56 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Определение тонкости помола цемента

А. СИТОВОЙ АНАЛИЗ

Основные предпосылки

Сущность метода заключается в просеивании цемента через стандартное сито и определении остатка, который характеризует степень помола цемента.

Основная аппаратура

Сито с сеткой № 008, весы, сушильный шкаф, приспособления для механического или пневматического просеивания цемента, отвечающие требованиям соответствующих технических условий. При отсутствии данных приспособлений допускается производить ручное просеивание.

Проведение испытания

Из предварительно подготовленной, высушенной при температуре 105-110 0 С в течение 2 ч и охлажденной в эксикаторе пробы отвешивают 50,00±0,05 г цемента, высыпают на сито, закрывают крышкой и устанавливают в приспособление для просеивания. Через каждые 5-7 мин высыпают прошедший через сито цемент и прочищают мягкой кистью сетку с нижней стороны. Испытание заканчивают, если при контрольном ручном просеивании в течение 1 мин сквозь сито проходит не более 0,05 г цемента.

Тонкость помола цемента характеризуется остатком на сите

Б. МЕТОД ВОЗДУХОПРОНИЦАЕМОСТИ

Основные предпосылки

Испытание тонкости помола методом воздухопроницаемости проводится факультативно и основано на определении величины удельной поверхности цемента специальными приборами – поверхностемерами, позволяющими установить зависимость скорости прохождения воздуха через слой цемента с его удельной поверхностью.

Основная аппаратура

Прибор типа ПСХ (рис. 6.1), весы, секундомер.

Рис. 6.1. Схема прибора ПСХ-2:

1 – гильза; 2 – плунжер; 3 – соединительные трубки; 4 – кран; 5 – резиновая груша; 6 – манометр

Проведение испытания

Из подготовленной по п.А настоящего параграфа пробы отвешивают 10±0,05 г цемента и насыпают в гильзу, на перфорированное донышко которой предварительно уложена прокладка из фильтровальной бумаги. Легким постукиванием по гильзе выравнивают поверхность цемента и укладывают на него вторую прокладку, вставляют плунжер, слегка уплотняют цемент нажимом руки, определяют его высоту в гильзе. Вынув плунжер, приступают к измерениям времени воздухопроницаемости.

Резиновой грушей создают необходимое разрежение в системе прибора, жидкость в манометре поднимается на 1-2 см выше верхней измерительной риски шкалы. Краном отсоединяют грушу и измеряют время, за которое жидкость пройдет расстояние между измерительными рисками 1 и 2. Вычисляют среднее значение времени по результатам измерений

где

n – число измерений, n=3.

Удельную поверхность цемента вычисляют по формуле

где k – постоянная прибора для соответствующего интервала шкалы;

М – величина, зависящая от высоты слоя цемента h и температуры воздуха (приложение 2).

По удельной поверхности цемента можно определить средний диаметр частичек цемента

где

В заключение сравнивают остаток на сите с требованиями стандарта и делают вывод о тонкости помола. По удельной поверхности цемента оценивают его качество в сравнении с заводскими цементами.

6.2. Определение тонкости помола цемента

А. СИТОВОЙ АНАЛИЗ

Основные предпосылки

Сущность метода заключается в просеивании цемента через стандартное сито и определении остатка, который характеризует степень помола цемента.

Основная аппаратура

Сито с сеткой № 008, весы, сушильный шкаф, приспособления для механического или пневматического просеивания цемента, отвечающие требованиям соответствующих технических условий. При отсутствии данных приспособлений допускается производить ручное просеивание.

Проведение испытания

Из предварительно подготовленной, высушенной при температуре 105-110 0 С в течение 2 ч и охлажденной в эксикаторе пробы отвешивают 50,00±0,05 г цемента, высыпают на сито, закрывают крышкой и устанавливают в приспособление для просеивания. Через каждые 5-7 мин высыпают прошедший через сито цемент и прочищают мягкой кистью сетку с нижней стороны. Испытание заканчивают, если при контрольном ручном просеивании в течение 1 мин сквозь сито проходит не более 0,05 г цемента.

Тонкость помола цемента характеризуется остатком на сите

Б. МЕТОД ВОЗДУХОПРОНИЦАЕМОСТИ

Основные предпосылки

Испытание тонкости помола методом воздухопроницаемости проводится факультативно и основано на определении величины удельной поверхности цемента специальными при борами – поверхностемерами, позволяющими установить зависимость скорости прохождения воздуха через слой цемента с его удельной поверхностью.

Основная аппаратура

Прибор типа ПСХ (рис. 3.7), весы, секундомер.

Рис. 3.7. Схема прибора ПСХ-2:

1– гильза;2– плунжер;3– соединительные трубки;4– кран;5– резиновая груша;6– манометр

Проведение испытания

Из подготовленной по п.А настоящего параграфа пробы отвешивают 10±0,05 г цемента и насыпают в гильзу, на перфорированное донышко которой предварительно уложена прокладка из фильтровальной бумаги. Легким постукиванием по гильзе выравнивают поверхность цемента и укладывают на него вторую прокладку, вставляют плунжер, слегка уплотняют цемент нажимом руки, определяют его высоту в гильзе. Вынув плунжер, приступают к измерениям времени воздухопроницаемости.

Резиновой грушей создают необходимое разрежение в системе прибора, жидкость в манометре поднимается на 1-2 см выше верхней измерительной риски шкалы. Краном отсоединяют грушу и измеряют время, за которое жидкость пройдет расстояние между измерительными рисками 1 и 2. Вычисляют среднее значение времени по результатам измерений

где

n– число измерений,n=3.

Удельную поверхность цемента вычисляют по формуле

где k– постоянная прибора для соответствующего интервала шкалы;

М– величина, зависящая от высоты слоя цементаhи температуры воздуха (приложение 4).

По удельной поверхности цемента можно определить средний диаметр частичек цемента

где

При использовании ПМК расчеты производят по программе, приведенной в приложении 13.

В заключение сравнивают остаток на сите с требованиями стандарта и делают вывод о тонкости помола. По удельной поверхности цемента оценивают его качество в сравнении с заводскими цементами.

Тонкость помола цемента

Известно, что помол клинкера с добавкой гипса является одним из последних этапов в производстве цемента. Так как гидратация начинается с поверхности цементных частиц, то суммарная площадь их поверхности будет определять количество материала, способного прогидратироваться. Таким образом, скорость гидратации зависит от тонкости помола цемента, и для быстрого нарастания прочности необходима высокая тонкость помола. С другой стороны, затраты на тонкий помол цемента весьма велики, к тому же чем выше тонкость помола цемента, тем быстрее он снижает свою активность при хранении на воздухе. Тонкомолотый цемент характеризуется ускоренной реакцией щелочей с реакционноспособными заполнителями, вызывает в тесте повышенную усадку и больше предрасположен к трещинообразованию. Однако тонкомолотый цемент имеет меньшее водоотделение, чем грубомолотый.

С повышением тонкости помола увеличивается требуемое количество гипса для регулирования сроков схватывания, так как в тонкомолотом цементе большее количество С3А способно к ранней гидратации. Содержание воды в тесте стандартной консистенции больше в случае тонкомолотого цемента, но увеличение тонкости помола цемента повышает удобоукладываемость бетонной смеси. Это кажущееся несоответствие может частично объясняться тем, что при определениях консистенции цементного теста и удобоукладываемости измеряются различные свойства цементного теста; к тому же случайно вовлеченный воздух влияет на удобоукладываемость цементного теста, а цементы различной тонкости помола могут содержать различное количество воздуха.

Очевидно, что тонкость помола — важнейшее свойство цемента, поэтому ее следует тщательно контролировать. Ранее тонкость помола характеризовалась просеиванием через сито. Остаток по весу на британском стандартном сите № 170 не должен был превышать у обычных портландцементов 10% и у быстро-твердеющих портландцементов 5%. Цемент, удовлетворяющий этим условиям, не будет содержать избытка крупных зерен, которые из-за своей сравнительно небольшой удельной поверхности слабо участвуют в процессах гидратации.

Однако ситовой анализ не дает информации о размере зерен более мелких, чем размер отверстий британского стандартного сита № 170, хотя именно более мелкие зерна оказывают огромное влияние на гидратацию в раннем возрасте. Попытки использовать сита -с меньшими размерами отверстий, вплоть до № 300, были безуспешными из-за засорения чрезвычайно мелкой сетки сита. Поэтому стандартом BS 12:1958 предусматривается испытание по определению удельной поверхности цемента, т. е. общей площади поверхности зерен в см2 на 1 г. В США удельную поверхность цемента определяют с помощью турбидиметра Вагнера.

В соответствии с требованиями BS 12:1958 удельная поверхность обычного портландцемента должна быть не менее 2250 см2/г и быстро-твердеющего — не менее 3250 см2/г. Минимальная удельная поверхность шлакопортландцемента составляет 2250 см2!г (BS 146: 1958) и портландцемента с умеренной экзотермией —3200 см2/г (BS 1370: 1958). В течение последних 20 лет набюдается общая тенденция размалывать цемент более тонко, поэтому обычный товарный портландцемент, производимый в Англии, имеет удельную поверхность большую, чем минимум, указанный в BS 12 : 1958. Среднее значение в настоящее время составляет 3000 см2/г.

Глиноземистый цемент обычно размалывается более грубо, чем портландцемент. В соответствии с требованиями BS 915: 1947 удельная поверхность глиноземистого цемента должна быть не менее 2250 см2/г; на практике встречаются лишь немногим более высокие значения.