Вопросы и ответы: фрезерные по металлу

Вопросы и ответы: фрезерные по металлу

Чем отличаются вертикально-фрезерные станки от фрезерно-сверлильных. Какие у них преимущества?

Фрезерно-сверлильный – более простая технологическая машина, у которой есть две степени свободы движения стола (перемещение по двум взаимно перпендикулярным горизонтальным осям). Шпиндельная головка поворачивается на консоли вокруг вертикальной или горизонтальной оси и перемещается вверх-вниз для подвода к заготовке. Для такого станка доступно вертикальное сверление и фрезеровка плоскостей и пазов по нормали к поверхности обрабатываемой детали. Также возможна фрезеровка под углом в одной из плоскостей (как у Jet JMD-3 с поворотной шпиндельной головкой вокруг горизонтальной оси или у JMD-18 вокруг вертикальной). У простейших моделей, таких как JMD-1, головки ни в одной из плоскостей не поворачиваются.

У вертикально-фрезерных станков кроме описанных движений доступен поворот шпинделя по обеим взаимно перпендикулярным вертикальным плоскостям (наклон вперед-назад и вправо-влево, как у Jet JTM-4VS, JTM-949TS). Это увеличивает технологические возможности и позволяет выполнять любые наклонные пазы.

По каким параметрам ведется выбор?

При выборе станка в первую очередь учитываются:

- напряжение питания (220 или 380 В);

- размеры рабочего стола и максимальная на него нагрузка, а также расстояние шпиндель–стол – определяют предельные габариты и массу заготовки;

- наибольшая частота вращения шпинделя, от которой зависит шероховатость поверхностей и производительность, достигаемые на большой скорости;

- предельный размер инструментов (торцевой и концевой фрезы, сверла) для возможности выполнения пазов и отверстий требующегося размера;

- угол поворота шпиндельной головки, определяющий достижимый наклон пазов;

- наличие плавной электронной регулировки частоты вращения (недискретные скорости от редукторной или клиноременной передачи);

- комплектация цифровым устройством индикации инструмента для точного управления обработкой. Это повышает производительность при выполнении многократно повторяющихся операций.

Бывает ли универсальный станок, совмещающих в себе функции фрезерно-сверлильного и плоскошлифовального?

Если вам требуется изредка выполнять не только вертикальное и горизонтальное фрезерование, отрезку и сверление, но и шлифовку, но нет возможности приобрести и разместить оба названных станка, то есть компромиссное решение. Это сверлильно-фрезерно-шлифовальный Jet JMG-3 50000470T и схожая с ним модель Энкор Корвет-416. За счет трансформации шпиндельной головки они позволяют работать в трех режимах.

• Вертикально-фрезерный – сверление, фрезеровка пазовыми фрезами по нормали к поверхности заготовки и под наклоном за счет возможности поворота шпиндельной головки в вертикальной плоскости;

• Горизонтально-фрезерный – при перестановке головки с помощью опоры и оправки становится доступной работа с дисковыми инструментами. С их помощью можно вести высокопроизводительную обработку плоскостей, длинных пазов и отрезку кругами без угрозы их зажатия (как это часто бывает в консольном положении);

• Шлифовальный – шпиндельная головка остается в горизонтальном положении, при этом в нее монтируется оправка с шлифовальным диском. Этот инструмент движется вверх-вниз для установки припуска плоского шлифования, а подача производится продольным движением стола вправо-влево. Таким образом можно выравнивать и полировать большие поверхности в пределах рабочего стола (400 на 120 мм).

Для каких операций применяется поворотный стол?

Это приспособление для окружного перемещения заготовок на фрезерно-сверлильных станках, у которых нет функции поворота собственного рабочего стола (например, Jet 50000026 для JMD-1 и JMD-2). За счет него возможно создание множества наклонных пазов под определенным углом без переустановок обрабатываемой детали, что сокращает время выполнения операций.

Некоторые поворотные столы могут быть установлены не только в горизонтальной, но и вертикальной плоскости (например, Jet 464816). Самые функциональные модели имеют регулировку углового положения рабочей плоскости, как у VR1001010, что позволяет позиционировать заготовку под любым углом в пространстве.

Какие зажимные приспособления можно использовать для фрезерных станков?

Кроме стандартных струбцин и прихватов, с помощью которых заготовка крепится в Т-образные пазы, есть ряд дополнительной оснастки:

• коробчатые столы для закрепления обрабатываемых деталей на вертикальной плоскости, такие как Jet 50001011;

• обычные и поворотные тиски (Jet 50000058, 385021, 50000064 и др.) для закрепления цилиндрических и шестигранных заготовок;

• крестовые столы (Jet VR1007001 и подобные) с продольным и поперечным перемещением для возможности подачи детали вне зависимости от стола станка;

• магнитные столы (Jet 50000476) для моментального крепления заготовок из ферромагнитных сталей;

• наклонные столы, такие как Jet 50000063 для станка JMD-3, для установки детали под любым углом в вертикальной плоскости;

• столы с автоматической подачей – похожи на крестовые, но имеют встроенный привод перемещения по продольной оси для возможности ведения заготовки с постоянной скоростью без участия оператора. К таким столам относятся Jet 50000390 для станков JMD-15; JMD-18; JMD-45 и Proma PS-201/45 25330340 для Прома FP-45P и FP-48SP.

Можно ли плавно настроить скорость вращения шпинделя без ручной замены ремней в коробке передач?

Для некоторых моделей есть возможность монтажа специального оборудования для бесступенчатого управления частотой вращения. Если в механической коробке передач с зубчатым редуктором или клиноременными ремнями предполагается только дискретная установка одной из фиксированных скоростей, то с помощью частотных преобразователей можно:

- постепенно настраивать частоту вращения для точной настройки под материалы разной твердости;

- устанавливать скорость, выходящую за пределы изначального диапазона станка (доступного без установки частотного преобразователя), что увеличивает его технологические возможности;

- мгновенно тормозить шпиндель (что ускоряет работу, если нет тормоза выбега).

У фрезерных станков Proma FP-16K, FHV-50P и FHV-50PD применяются частотные преобразователи FMO-1, FMO-3 и FMO-3 соответственно (подбираются по числу фаз и мощности двигателя станка). У станков Jet подобная плавная регулировка встроена в станок JTM-4VS DRO и прочих серии DRO.

Как автоматизировать движение подачи на фрезерно-сверлильных станках?

Для подачи с постоянной задаваемой скоростью рабочего стола в пространстве у оборудования Jet и Proma предусмотрены соответствующие устройства, поставляющиеся отдельно. Для каждой из трех пространственных осей (Х,Y,Z) ставится своя автоматическая подача, позволяющая выбирать скорость и быстро подводить заготовку к инструменту.

На нашем сайте Вы можете подобрать следующие из них:

- для станков JMD-18, JMD-15, и JMD-45 – устройство Jet 50000390 для движения по продольной оси Х;

- JMD-3 – Jet 50000055 по оси Х;

- JVM-836VS и JTM-4VS – Jet 50000101 по поперечной оси Y;

- JTM-1050VS – Jet 50000108 по оси Y и Jet 50000120 по вертикальной оси Z;

- JVM-836VS и JTM-4VS – Jet 50000101 по оси Y;

- JVM-836VS, JTM-4VS и JTM-1050VS – Jet 50000107 по оси Z;

- для универсального фрезерного станка Proma FHV-50 – PS-202/50 25330054 по продольной оси Х;

- для Proma FP-45P и FP-48SP – PS-201/45 25330340 по оси Х.

Можно ли работать в перчатках для защиты рук от стружки?

Нет, тканые, медицинские и любые другие перчатки за станком категорически запрещены техникой безопасности из-за угрозы наматывания материала на вращающийся инструмент. Также нельзя работать с забинтованными руками, распущенными длинными волосами. Кроме того, рекомендуется отпороть выступающий нагрудный карман рабочего халата, который при наклоне над зоной резания тоже может намотаться на фрезу.

Мой фрезерно-сверлильный станок начал сильно вибрировать при работе, увеличилась погрешность. Как это устранить?

Чрезмерная вибрация может быть следствием нескольких причин.

- Прежде всего, проверьте, не затупилась ли фреза.

- Слишком большие снимаемые припуск или подача – попробуйте уменьшить вылет инструмента.

- Ослаб ремень клиноременной передачи – натяните его или замените (в случае износа).

- Станок стоит неровно – проверьте плоскостность установки стойки.

- Образовался люфт каретки стола – проконтролируйте регулировку ее клиньев и наличие смазки на направляющих.

- Сносилась смазка пиноли шпинделя – «обновите» ее.

- Люфт в пиноли шпинделя – отрегулируйте зазор.

- Есть свободный ход гайки ходового винта стола – затяните регулировочный винт.

Как подобрать подходящую частоту вращения шпинделя?

Нужная скорость зависит от диаметра инструмента и обрабатываемого материала. Чем толще сверло или фреза, тем больше момент сопротивления при обработке и тем меньше должна быть частота оборотов.

Например, для инструмента из обычной быстрорежущей стали Р6М5, с диаметром режущей части 10 мм, оптимальная частота вращения шпинделя будет распределена так:

- для заготовки из алюминия и прочих цветных металлов – 1500 об/мин;

- чугуна – 1000 об/мин;

- мягкой стали 15 – 800 об/мин;

- высокоуглеродистой стали 45 – 600 об/мин;

- нержавейки – 300 об/мин.

Для твердосплавных инструментов эти значения можно увеличивать в пять раз. Никогда не обрабатывайте магний из-за угрозы пожара от разлетающихся искр (этот металл можно обрабатывать на фрезерно-гравировальных станках).

Через несколько месяцев работы стали туго вращаться маховики поперечной и продольной подачи, как это починить?

Это типичная неисправность любого фрезерного станка, которая может быть связана со следующими факторами:

- направляющие станины типа «ласточкин хвост» забились мелкой стружкой – очистите их;

- пазы чрезмерно затянуты – ослабьте винты и отрегулируйте клинья между столом и салазками, а также между салазками и основанием;

- высохла смазка направляющих – смажьте их заново.

Не получается добиться приемлемой шероховатости отфрезерованной поверхности. Как это можно сделать?

Во-первых, проверьте, не затупилась ли фреза. Во-вторых, удостоверьтесь в отсутствии люфта направляющих, из-за которого возникают колебания заготовки относительно инструмента и ухудшается качество обработки. Если это не помогло, остается откорректировать частоту вращения и скорость подачи.

При сверлении на заготовке появляются цвета побежалости – как этого избежать?

Изменение цвета (пережог) говорит о недостаточной скорости подачи – поверхность детали слишком долго контактирует с инструментом и перегревается. Из-за этого материал разупрочняется. Надо увеличить величину подачи, однако если сделать ее слишком большой, то это чревато поломкой сверла или срабатыванием термозащиты двигателя станка с последующей его остановкой.

Визуально определить оптимальную величину подачи и частоту вращения шпинделя можно по образующейся стружке. Если ее появление сопровождается выходящим дымком и пережогом, как в Вашем случае, то это признаки низкой скорости. Если вылетают крошащиеся кусочки металла в виде отдельных сегментов, то скорость подачи слишком велика. Если все настройки правильные, стружка образуется длинная, без разрывов.

На какой скорости делают внутреннею резьбу разных отверстий?

Частота вращения для нарезания резьбы метчиками зависит от ее шага, материала заготовки и диаметра. Это табличные данные, которые можно узнать в справочнике Анурьева и другой технической литературе.

Например, для нарезки внутренней резьбы, диаметром 10 мм (D=10 мм=0,01 м) и шагом 1,5 мм, в углеродистой стали оптимальная линейная скорость вращения метчика составляет 11 м/мин. Таким образом, частота вращения составляет n=V/p*D = 11/(3.14*0,01) = 350 об/мин.

У станков в инструкции указывается предельная скорость резьбонарезания, например у JMD-3 это 500 об/мин.

Для отверстий, у которых диаметр значительно меньше длины (отношение L/d более 3 – 4), следует снизить табличное значение оборотов.

Поворотные и наклонно-поворотные столы для фрезерных станков

Поворотные фрезерные столы позволяют увеличить автоматизацию производства, т.е. повысить его эффективность и точность. При работе в режиме позиционирования столы HAAS позволяют сократить время на переналадку, снизить расходы на зажимную оснастку, уменьшить вероятность ошибки оператора. Полноценная многоосевая обработка позволяет получать детали сложной формы с высокой точностью.

История компании HAAS началась с создания поворотного аппарата. Более трех десятилетий HAAS постоянно развивает и совершенствует столы поворотные для фрезерных станков, расширяет модельный ряд.

Подбор по параметрам

Все поворотные и наклонно-поворотные столы для фрезерных станков

Видео

Надежная отработанная конструкция гарантирует высокое качество, долгий срок службы, простоту эксплуатации и высокую точность. Все ответственные компоненты компания HAAS производит на своем современном заводе в Калифорнии. Планшайба (1) изготовлена из легированной закаленной до твердости 60HRC стали. Предварительно нагруженные радиально-упорные подшипники (2) выдерживают нагрузку до 14 т. Каждое червячное колесо (4) и вал (5) проверяются на зубоизмерительном центре. Износостойкие тормозные диски (6) изготовлены из легированной стали с добавлением хрома и молибдена.

На данный момент выпускаются около 40 различных моделей поворотных и наклонно-поворотных столов. Для работы поворотного стола HAAS на фрезерном станке стороннего производителя будет необходим сервоконтроллер.

Одноосевые поворотные столы

Одноосевые поворотные столы HAAS можно разделить на 2 основные группы:

столы с цанговым зажимом 5С. Есть как одношпиндельные модели ( HA5C , HA5CS ), так и многошпиндельные ( HA5C2 , HA5C3 , HA5C4 ). Модели HA5C-T и HA5C2-T адаптированы для работы с задними опорами. Поворотные столы этой группы могут комплектоваться как ручным цанговым зажимом, так и пневматическим;

столы серии HRT с планшайбой с Т-образными пазами. Доступны столы с планшайбой от 160 до 600 мм. Есть многошпиндельные модели: HRT160-2 , HRT210-2 . Столы с индексом « SP» имеют уменьшенную длину. Стол HRT210M предназначен для вертикальной установки на горизонтально-фрезерных станках . Высокоскоростные столы HAAS HRC160 и HRC210 имеют макс. скорость вращения 830 град/сек для сокращения времени цикла. На видео ниже показа работа стола HRC210 на фрезерном станке HAAS VF-2SS .

Задние опоры для поворотных столов

Для обработки деталей большой длины доступны ручные и пневматические задние опоры.

Двухосевые наклонно-поворотные столы

Доступны 3 серии:

серия T5C с цанговым зажимом. Одношпиндельная модель T5C и многошпиндельные T5C2 , T5C3 и T5C4 ;

в серию TRT входят 3 модели: TRT100 , TRT160 и TRT210 . Высокоскоростной наклонно-поворотный стол TRT100 с планшайбой 100 мм, благодаря компактным размерам, является оптимальным решением для небольших фрезерных обрабатывающих центров. Макс. скорость поворота и наклона 1000 град/сек. На видео видно, с какой скоростью фрезерный стол TRT100 может работать.

в серию TR входят 5 моделей: TR160 , TR210 , TR310 , двухшпиндельный двухосевой стол TR160-2 и компактный стол TR160Y для установки вдоль оси Y.

Что предлагает компания «Абамет» и как сделать заказ

Компания «Абамет» может предложить не только купить поворотный стол для фрезерного станка, но и крепежную оснастку (трехкулачковый патрон, тиски и т.д.), которая позволит успешно решать Ваши задачи.

УСТРОЙСТВО для СЪЕМА КИРПИЧА-СЫРЦА С ПОВОРОТНОГО СТОЛА ШТАМПОВОЧНОГО КИРПИЧЕДЕЛАТЕЛЬНОГОПРЕССА Советский патент 1967 года по МПК B28B17/00 B28B13/04 B30B15/32

Описание патента на изобретение SU201942A1

Известны устройства для съема кирпичасырца с поворотного стола штамповочного кирпичеделательного пресса, включающие поворотную раму с захватными приспособлениями, осуществляющими перенос кирпича со стола и укладку его в прямой ряд для перемещения на вагонетки.

В предлагаемом устройстве для уменьшения инерционных воздействий на кирпич и упрощения механизма поворота захватные приспособления попарно связаны 1между собой системой рычагов, осуществляющих поворот захватных приспособлений, причем оси вращения этих приспособлений расположены в геометрических центрах вращательного движения кирпичей, осуществляющего перенос кирпичей из начального положения на столе пресса в конечное — прямой ряд. Примененный в устройстве транспортер-накопитель может быть установлен в непосредственной близости со столом пресса; механизм его движения кинематически связан с приводом поворотной рамы.

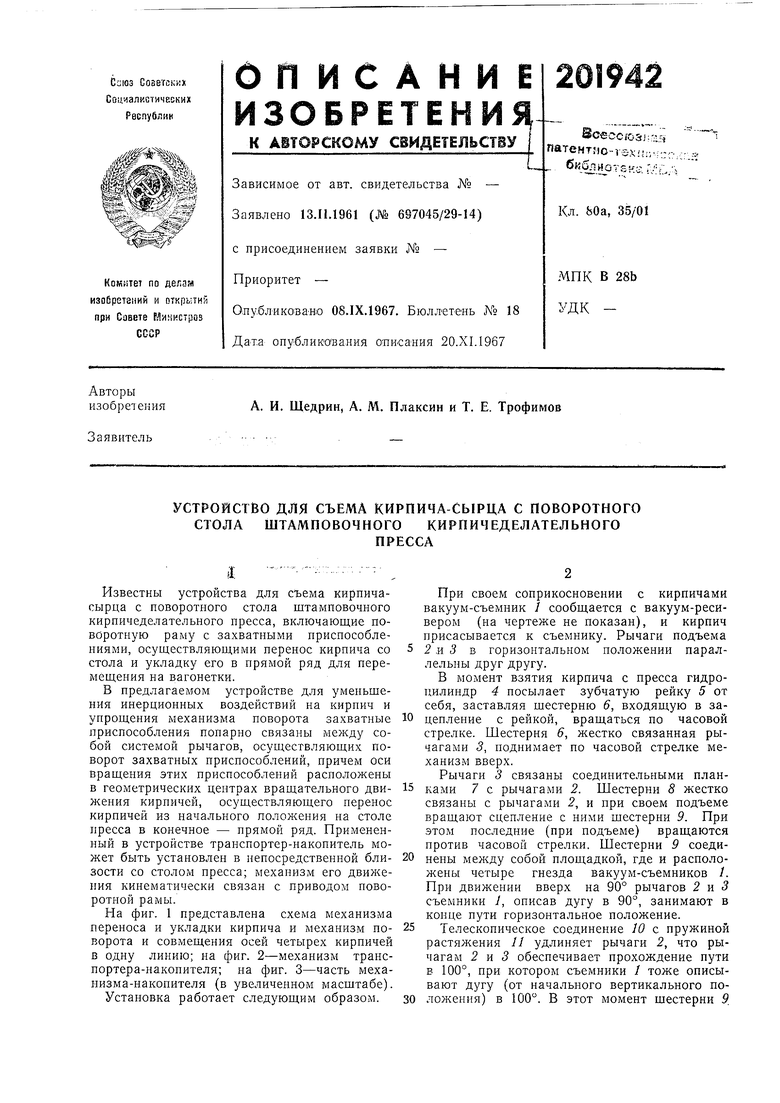

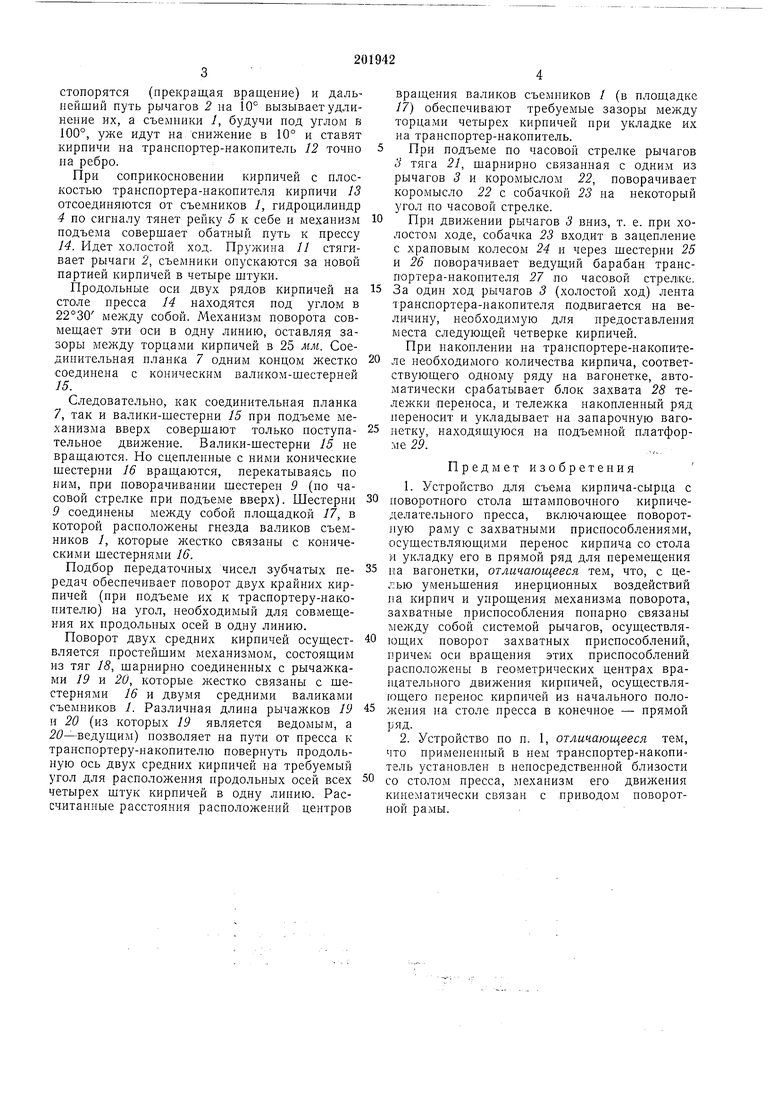

На фиг. 1 представлена схема механизма переноса и укладки кирпича и механизм поворота и совмещения осей четырех кирпичей в одну линию; на фиг. 2-механизм транспортера-накопителя; на фиг. 3-часть механизма-накопителя (в увеличенном масштабе).

При своем соприкосновении с кирпичами вакуум-съемник / сообщается с вакуум-ресивером (на чертеже не показан), и кирпич присасывается к съемнику. Рычаги подъема 2 и 3 в горизонтальном положении параллельны друг другу.

В момент взятия кирпича с пресса гидроцилиндр 4 посылает зубчатую рейку 5 от себя, заставляя шестерню 6, входящую в зацепление с рейкой, вращаться по часовой стрелке. Шестерня 6, жестко связанная рычагами 3, поднимает по часовой стрелке механизм вверх.

Рычаги 3 связаны соединительными планками 7 с рычагами 2. Шестерни 8 жестко связаны с рычагами 2, и при своем подъеме вращают сцепление с ними шестерни 9. При этом последние (при подъеме) вращаются против часовой стрелки. Шестерни 9 соединены между собой площадкой, где и расположены четыре гнезда вакуум-съемников /. При движении вверх на 90° рычагов 2 и 3 съемники У, описав дугу в 90°, занимают в конце пути горизонтальное положение.

Телескопическое соединение 10 с пружиной растяжения 11 удлиняет рычаги 2, что рычагам 2 н 3 обеспечивает прохождение пути в 100°, при котором съемники / тоже описывают дугу (от начального вертикального постопорятся (прекращая вращение) и дальнейший путь рычагов 2 на 10° вызывает удлинение их, а съемники 1, будучи под углом в 100°, уже идут на снижение в 10° и ставят кирпичи на транспортер-накопитель 12 точно на ребро. При соприкосновении кирпичей с плоскостью транспортера-накопителя кирпичи 13 отсоединяются от съемников /, гидроцилиндр 4 по сигналу тянет рейку 5 к себе и механизм подъема совершает обатный путь к прессу 14. Идет холостой ход. Пружина // стягивает рычаги 2, съемники опускаются за новой партией кирпичей в четыре щтуки. Продольные оси двух рядов кирпичей на столе пресса 14 находятся под углом в 22°30 между собой. Механизм поворота совмещает эти оси в одну линию, оставляя зазоры между торцами кирпичей в 25 мм. Соединительная планка 7 одним концом жестко соединена с коническим валиком-шестерней /5. Следовательно, как соединительная планка 7, так и валики-щестерни 15 при подъеме механизма вверх совершают только ноступательное движение. Валики-шестерни 15 не вращаются. По сцепленные с ними конические шестерни 16 вращаются, перекатываясь по ним, при поворачивании шестерен 9 (по часовой стрелке при подъеме вверх). Шестерни 9 соединены между собой площадкой 17, в которой расположены гнезда валиков съемников /, которые жестко связаны с коническими шестернями 16. Подбор передаточных чисел зубчатых передач обеспечивает поворот двух крайних кирпичей (при подъеме их к траспортеру-наконителю) на угол, необходимый для совмещения их продольных осей в одну линию. Поворот двух средних кирпичей осуществляется простейшим механизмом, состоящим из тяг 18, шарнирно соединенных с рычажками 19 и 20, которые жестко связаны с шестернями 16 и двумя средними валиками съемников /. Различная длина рычажков 19 и 20 (из которых 19 является ведомым, а .б -ведущим) позволяет на пути от пресса к транспортеру-накопителю повернуть продольную ось двух средних кирничей на требуемый угол для расположения продольных осей всех четырех штук кирпичей в одну линию. Рассчитанные расстояния расположений центров вращения валиков съемников / (в площадке 17> обеспечивают требуемые зазоры между торцами четырех кирничей при укладке их на транспортер-наконитель. При подъеме по часовой стрелке рычагов 3 тяга 21, шарнирно связанная с одним из рычагов 3 и коромыслом 22, поворачивает коромысло 22 с собачкой 23 на некоторый угол по часовой стрелке. При движении рычагов 3 вниз, т. е. при холостом ходе, собачка 23 входит в зацепление с храповым колесом 24 и через шестерни 25 и 26 поворачивает ведущий барабан транспортера-наконителя 27 по часовой стрелке. За один ход рычагов 3 (холостой ход) лента транснортера-накопителя подвигается на величину, необходимую для нредоставления места следующей четверке кирпичей. При накоплении на транспортере-накопителе необходимого количества кирпича, соответствующего одному ряду на вагонетке, автоматически срабатывает блок захвата 28 тележки переноса, и тележка накопленный ряд переносит и укладывает на запарочную вагонетку, находящуюся на нодъемной платформе 29. Предмет изобретения 1.Устройство для съема кирпича-сырца с поворотного стола штамповочного кирничеделательного прееса, включающее поворотную раму с захватными приспособлениями, осуществляющими перенос кирпича со стола и укладку его в прямой ряд для перемещения на вагонетки, отличающееся тем, что, с целью уменьшения инерционных воздействий на кирпич и упрощения механизма поворота, захватпые приспособления попарно связаны между собой системой рычагов, осуществляющих новорот захватных приспособлений, причем оси вращения этих приспособлений расположены в геометрических центрах вращательного движения кирпичей, осуществляющего перенос кирпичей из начального положения на столе пресса в конечное — прямой ряд. 2.Устройство по п. 1, отличающееся тем, что примененный в нем транспортер-накопитель установлен в непосредственной близости со столом пресса, механизм его движения кинематически связан с приводом поворотной рамы.

Линия для изготовления кирпичей

Изобретение относится к производству кирпичей из глины и обеспечивает полную механизацию процесса производства кирпича при соблюдении его высокого качества. Линия состоит из соединенных в технологической последовательности глиноприемника, глиномялки, сушильной камеры, установленной под углом 5 — 6 o , причем вход ее размещен выше ее выхода, мельницы, пресса, формирующего кирпич, механизма съема кирпичей из зоны прессования, ленточного конвейера, формирователя блока кирпичей, первого подъемника-снижателя, двухъярусной печи для обжига со вторым подъемником-снижателем на выходе первого яруса печи, выгружного манипулятора на выходе второго яруса печи, перемещаемого на кран-балке, поворотного стола для формования пакета кирпичей с устройством подачи поддонов на стол и его перемещения к месту выгрузки и выгружного манипулятора, перемещаемого на электротали, причем обжиговая печь оборудована конвейером, образованным последовательно соединенными тележками, формирующими непрерывную составную цепочку, управляемую толкателями соответственно верхнего и нижнего ярусов. 4 з. п. ф-лы, 11 ил.

Изобретение относится к производству строительных материалов, а именно кирпичей из глины и других керамических изделий.

Известна линия для производства строительного кирпича [1] состоящая из экструдера, устройства для отрезки мерного бруса конвейером, многострунного аппарата резки мерного бруса на кирпичи, автоматов-укладчиков кирпича, установленных перед входом в сушильные камеры и ее выходе, а также накопитель.

Наиболее близким техническим решением, принятым за прототип, является линия изготовления кирпичей [2] содержащая соединенные в технологической последовательности глиноприемник, глиномялку, сушильную камеру, мельницу, пресс, формирующий кирпич, механизм съема кирпичей из зоны прессования, выполненный в виде опускающегося съемника-площадки, ленточный конвейер, печь обжига с конвейером, размещенным в ее полости и выдающим кирпич после обжига для дальнейшего транспортирования на склад.

Предлагаемое устройство линии по сравнению с аналогом и прототипом обеспечивает полную механизацию всего цикла изготовления и транспортировки кирпичей при соблюдении их высокого качества.

Указанный эффект достигается за счет того, что в линии между ленточным конвейером и входом в обжиговую печь размещены формирователь блока кирпичей и первый подъемник-снижатель тележек конвейера обжиговой печи, на другом конце обжиговой печи установлен второй подъемник-снижатель, сама обжиговая печь выполнена двухъярусной с непрерывным составным конвейером, управляемым толкателями, соответственно, верхнего и нижнего ярусов и образованным последовательно соединенными тележками, а на выходе второго яруса печи обжига установлен выгружной манипулятор, перемещаемый на кранбалке, поворотный стол формирования пакета кирпича с устройством подачи поддонов на стол и его перемещения к месту выгрузки и манипулятор, перемещаемый на электротали для переноса пакета кирпичей с места выгрузки на склад.

На фиг. 1 изображена схема линии изготовления кирпичей; на фиг.2 конструкция мельницы; на фиг.3 конструкция пресса с механизмом съема кирпичей; на фиг. 4 конструкция формирователя блоков кирпичей и механизмов установки и съема их с тележек конвейера печи обжига; на фиг.5 конструкция тележки; на фиг.6 конструкция печи обжига; на фиг.7 конструкция подъемника-снижателя; на фиг. 8 схема выгружного манипулятора; на фиг.9 конструкция устройства подачи поддонов; на фиг. 10 конструкция поворотного стола формирования пакетов кирпичей; на фиг.11 конструкция выгружного манипулятора.

Линия для изготовления кирпичей состоит из следующих узлов и агрегатов, включенных в линию последовательно.

Исходное сырье глина поступает в глиноприемник 1, состоящий из конусного корпуса, установленного воронкой вверх, в котором размещен шнек для разрыхления засыпаемой глины и шибер 2 для регулирования объема подаваемой глины в глиномялку 3, состоящую из двух сопряженных валов. Из глиномялки глина поступает на конвейер 4 с загружателем 5 сушильной камеры 6 на другом конце, выполненным в виде лотка.

Сушильная камера 6 представляет собой сушильный барабан, со шнеком внутри, установленный наклонно под углом 5-6 о , причем загрузочное отверстие выше выходного. Горячий газ подается в сушильную камеру по трубопроводу 7 из печи под давлением, создаваемым вентилятором 8 со стороны выходного отверстия сушильной камеры 6.

Мельница 9, расположенная под выходным отверстием сушильной камеры 6, выполнена в виде двух усеченных полых конусов 10 с жесткими радиальными выступами 11 внутри, вращающихся на своих осях в противоположных направлениях и расположенных большими основаниями друг против друга, а между ними размещено загрузочное кольцо 12, жестко закрепленное на станине линии и имеющее отверстие с воронкой 13 для засыпки глины из сушильной камеры 7, при этом перемолотая глина высыпается из мельницы через зазоры 14 между торцовыми поверхностями конусов 10 и загрузочного кольца 12 в воронку пресса 15.

Пресс 15, формирующий кирпич, состоит из корпуса 16 с загрузочной воронкой 17 сверху, прессовочной камеры 18, образованной прессовочной парой с гидроприводом 19, заслонкой 20 и поддоном 21 с вырезом для извлечения спрессованного кирпича, под которым размещен съемник 22 в виде опускающийся площадки, устанавливающий спрессованный кирпич на конвейер 23.

Манипулятор 24 установлен над лентой конвейера 23, предназначен для формирования блока кирпичей и их загрузку на тележку 25 и содержит гидроцилиндр 26, который с помощью штока 27 перемещает по подвесному рельсу 28 тележку 29 с подвешенным захватным устройством, состоящим из гидроцилиндра 30 со штоком 31, на нижнем конце которого закреплен захватный механизм, образованный гидроцилиндром 32, системой рычагов с горизонтальной балкой 33 и подвешенных к ней на шарнирах зубцов разделительных пластин 34 из резины или другого пластичного материала, а для обеспечения строго вертикального перемещения гребенки с тележки 29 опущена и жестко на ней закреплена направляющая стойка 35.

Тележка 25 выполнена в виде сварной рамы 36 на четырех колесах 37, которые крепятся к раме между боковыми пластинами 38 и косынками 39, приваренными под рамой на осях 40 в виде болтов, закрепленных шплинтами на свободных концах, а к боковым пластинам 38 приварены боковые ножи 41, которые при прохождении тележки 29 в печи по второму ярусу рассекают песчаный затвор. Кроме того, с передней и тыльной сторон рамы 36 выполнены направляющие замки 42 для сцепления смежных тележек, образующих составной конвейер и устойчивого прямолинейного движения тележек по рельсовому пути в печи, а днище тележки покрыто теплоизоляционным рифленым материалом 43, на который укладывается кирпич.

Печь обжига 44 выполнена в виде двухярусной блочной конструкции, каждый из блоков которой представляет собой сварную раму 45 в форме параллелепипеда, обшитую металлическим листом 46, обеспечивающим защиту от механических повреждений, и соединяющихся между собой при помощи болтового соединения 47 через выравнивающую прокладку 48 из негорючего материала, а внутри по боковым сторонам полости закреплены жестко на раме 45 стойки 49 с кронштейнами 50, на которых проложены рельсы 51 для тележек 25. При этом на кронштейнах 50 верхнего яруса установлен отбойник 52 и насыпан песчаный затвор 53. Боковые полости 54 и под печи выложены шамотным кирпичом, а свод перекрывается плитами 55 с вмонтированными в них газовыми горелками.

На обоих концах печи 44 расположены подъемники-снижатели 56, каждый из которых состоит из сварной рамы 57, выполненной в виде вертикально установленного параллелепипеда, стойки которого являются направляющими для корзины 58, перемещающей тележки 25 с одного яруса печи на другой при помощи управляющего гидроцилиндра 59 с горизонтальной балкой 30, закрепленной на его штоке.

Выгружной манипулятор 61, установленный над тележкой 25, выходящей из печи, предназначен для переноса обожженного кирпича с тележки на стол формирования пакета кирпича и укладки их на поддоны. Он состоит из прямоугольной плиты 62 с укрепленными на ней горизонтальными тягами 63 и силового гидроцилиндра 64, сжимающего кирпич боковыми пластинами 65, манипулятор перемещается по кран-балке 66 с помощью тележки 67 и закреплен на ней с помощью штока с гидроприводом 68.

Устройство подачи поддонов на стол формирования пакета кирпича 69 представляет собой вертикальную сварную рамную конструкцию 70, в которой стопкой размещены поддоны 71. Устройство снабжено механизмом опускания поддонов и механизмом подачи очередного нижнего поддона на стол формирования пакета кирпича. Механизм опускания поддонов состоит из узла зажима, образованного двумя комплектами гидроцилиндров 72 и рычагов 73, и узла задержки, образованного двумя комплектами гидроцилиндров 74 и рычагов 75. Механизм подачи поддона выполнен в виде гидроцилиндра 76 с толкателем. При подаче очередного поддона узел задержки расстопаривают, нижний в стопе поддон опускается и выталкивается гидроцилиндром 76 механизма подачи на стол формирования кирпича, при этом механизм опускания зажимает предпоследний снизу поддон и соответственно все поддоны, размещенные выше. После подачи очередного поддона механизм зажима разжимается, стопа поддонов опускается на один поддон и удерживается механизмом задержки.

Стол формирования пакета кирпича 77 состоит из плиты 78, на которую надвигается поддон, подъемного телескопического гидроцилиндра 79 и поворотного на 90 о гидроцилиндра 80, укрепленных на тележке 81, приводимой в движение управляющим гидроцилиндром 82, перемещающим стол от места загрузки пакетов кирпича манипулятором 61 к месту выгрузки.

Выгрузка осуществляется манипулятором 83, который снимает пакет кирпича со стола 77 и переносит его на склад. Манипулятор выполнен в виде сварной рамы 84, внутри которой на направляющих штырях 85 при помощи четырех силовых гидроцилиндров 86 и системы рычагов 87 возвратно-поступательно перемещаются четыре пластины 88, сжимающие пакет кирпича и перемещающие его на склад при помощи электротали 89.

Линия для изготовления кирпичей работает следующим образом.

Глина из карьера загружается в глиноприемник 1, откуда она при помощи шнека подается на глиномялку 3 через шиберное отверстие 2, регулирующее равномерную подачу. В глиномялке 3 глина дробится на фракции 3-15 мм высыпается на ленточный конвейер 4, с которого она попадает в сушильную камеру 6 через загрузочный лоток 5. В сушильной камере глина подсыхает до влажности 5-8% за счет горячих газов, подаваемых под давлением из печи 44 вентилятором 8 по трубопроводу 7. Из сушильной камеры глина ссыпается в воронку 13 мельницы 9, где она разбивается при помощи выступов 11 внутри корпусов 10, вращающихся в противоположных направлениях, до фракции 1,5-2 мм. Из мельницы 9 через зазоры 14 размельченная глина через воронку 17 поступает в пресс 15, где она формуется в кирпичи. Спрессованные кирпичи с помощью съемника 22 устанавливаются на конвейер 23, с которого кирпичи блоками, сформированными манипулятором 24, загружаются на тележку 25, стоящую на втором ярусе подъемника-снижателя 56, на корзине 58. После загрузки тележки она опускается на первый ярус и при помощи толкателя 90 проталкивается по первому ярусу на одну позицию вперед. Таким образом формируется неразрывная цепь тележек 25, соединенных между собой замкам 42, образующая непрерывный составной конвейер в камере печи обжига 44. На первом ярусе кирпичи подвергаются предварительной сушке в среде горячего газа при температуре 300-400 о С. После прохождения первого яруса тележка попадает на подъемник 56, установленный на другом конце печи, который поднимает тележку на второй ярус, и толкателем 90 проталкивает цепочку тележек по второму ярусу. На втором ярусе происходит обжиг кирпичей при температуре 1100-1200 о С. Раздел зон нагрева первого и второго ярусов обеспечивается днищами тележек второго яруса, а также боковыми ножами 41 тележек и песчаным затвором 53, насыпанным на отбойнике 52, закрепленном на кронштейнах 50 верхнего яруса. После обжига кирпичи снимаются с тележки 25 манипулятором 61, переносятся на стол формирования пакетов кирпича 77 и укладываются на поддон 70 по три блока в горизонтальной плоскости, после чего плита 78 стола поворачивается на 90 о поворотным цилиндром 80, а плунжерный цилиндр 79 опускает плиту 78 на высоту кирпича, и вновь укладка блоков повторяется, пока не сформируется пакет, который перемещается при помощи гидроцилиндра 82 в положение, где манипулятор 83, укрепленный на электротали 89, перенесет пакет на склад.

Конструкция линии изготовления кирпичей обеспечивает полную механизацию изготовления кирпичей, создает условия для полной автоматизации процесса и исключает влияние на качество изготавливаемых кирпичей человеческого фактора.

1. ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ, содержащая расположенные в технологической последовательности глинопиемник, глинорезку, наклонно установленную сушильную камеру, мельницу, пресс с механизмом съема кирпичей из зоны прессования в виде опускающейся площадки, передаточный транспортер, печь обжига с конвейером для перемещения кирпича и механизм транспортировки готовых изделий, отличающаяся тем, что сушильная камера установлена под углом 5 — 6 o , причем ее загрузочный конец расположен выше выходного конца, печь обжига выполнена двухъярусной, а ее конвейер — в виде последовательно соединенных тележек, образующих непрерывную составную цепочку, при этом линия снабжена размещенным между передаточным транспортером и входом печи обжига механизмом формирования блока кирпичей, подъемником-снижателем тележек с толкателем их перемещения и расположенных у выхода печи вторым подъемником-снижателем тележек с толкателем их перемещения, причем толкатели первого и второго подъемников-снижателей установлены, соответственно, на уровне нижнего и верхнего ярусов, а механизм транспортировки готовых изделий выполнен в виде размещенных на выходе второго ярусе печи обжига выгружного манипулятора для блока кирпичей, перемещаемого с помощью кранбалки, и последовательно расположенных подвижного поворотного стола для формирования пакета кирпичей с устройством подачи на него поддонов и выгружного манипулятора для пакета кирпичей, перемещаясь посредством электротали.

2. Линия по п.1, отличающаяся тем, что корпус мельницы выполнен в виде двух расположенных основаниями друг против друга усеченных полых конусов с жесткими радиальными выступами внутри и размещенным между ними с зазором загрузочным кольцом, имеющим отверстие и закрепленную над ним воронку для засыпки глины, при этом кольцо закреплено неподвижно, а конусы установлены с возможностью вращения в противоположеных направлениях.

3. Линия по п.1, отличающаяся тем, что печь обжига выполнена из блоков, соединенных болтами через прокладки из негорючего материала, проложенные по периметру между торцами смежных блоков, а в полости печи по боковым стенкам установлены стойки с кронштейнами, на которых смонтированы рельсы для тележек, причем на кронштейнах верхнего яруса с внешней стороны рельс установлен отбойник в форме уголка, заполненного песком и образующего теплоизолирующий затвор между ярусами.

4. Линия по п.1, отличающаяся тем, что тележка выполнена в виде сварной прямоугольной рамы на колесах, к боковым сторонам которой приварены ножи для рассекания песчаного затвора, а на передней и задней сторонах рамы выполнены замки для сцепления тележек между собой.

5. Линия по п. 1, отличающаяся тем, что механизм формирования блока кирпичей содержит захватное устройство в виде соединенной системой рычагов с гидроприводом балки с подвешенными к ней на шарнирах разделительными пластинами из резины или другого пластичного материала.