Стяжка с опилок

Стяжка с опилок

Вступление

В наше время все люди стремятся соотнести качество, с относительно не высокими затратами. В первую очередь, это касается строительства. Сегодня рассмотрим один из самых интересных, экологически чистых, экономичных и надежных вариантов бетонирования пола.

Стяжка с опилок что это такое?

Сейчас мы будем делать стяжку, при помощи обыкновенных, древесных опилок. Если вы используете опилки, тогда стяжка будет 2-х слойная.

Для первого слоя стяжки (70 мм) нужно приготовить такие материалы: цемент, опилки (через 2 месяца после пиления) и песок (сухой и чистый). Пропорции приготовления смеси такой стяжки — на ведро цемента приходится два ведра песка и шесть опилок. При этом использовать нужно цемент марки «пятьсот» или «четыреста». В некоторых рецептах можно встретить добавку к смеси в виде 3-х килограмм гашеной извести.

Примечание: Гашеная известь (пушонка, известь гидратная) порошок белого цвета, используемый в строительстве и ремонте для увеличения пластичности и водостойкости материалов.

Для второго слоя стяжки из опилок, делаем раствор с такими пропорциями смеси: на ведро цемента используем идентичное количество песка (как в первом случае) и три ведра опилок. Пушонки нужно 1,5 кг.

Какие опилки использовать в стяжке

Стяжка с опилок делается из опилок древесины, получающихся при её пилении. Желательно, чтобы опилки выдержались два месяца или были высушены. Прежде чем засыпать опилки в бетономешалку, их нужно очистить от кусочков древесины и фрагментов коры. То есть, опилки должны быть чистыми. В некоторых «рецепта» вместо опилок предлагают использовать стружку любой фракции. Сомневаюсь, что это будет правильным решением.

Преимущества

Скажем прямо, стяжка с опилок не является традиционной и для понимания целесообразности её применения нужно понять её преимущества.

- Энергосбережение. Та как, опилки являются отличным натуральным утеплителем, то стяжка с опилками в смеси будет более «теплой», то есть лучше будет удерживать тепло и не пропускать холод в помещение.

- Невысокая стоимость. Опилки можно взять совершенно бесплатно на любой лесопилке. Возможно, вам за это спасибо скажут! Это не кардинально, но всё таки, снижает стоимость стяжки.

- Долговечность. Опилки в стяжке не снижают её долговечность. Специалисты дают гарантию, что стяжка с опилок прослужит минимум 10 лет эксплуатации.

- Многие называют плюсом стяжки из опилок её экологичность. Не вижу особых причин это делать, так как не понимаю, почему опилки делают её наиболее экологически безопасным вариантом.

- Простота использования. Особых сложностей в добавлении опилок в смесь нет, поэтому простоту применения стяжки из опилок включим в её преимущества.

- Не нужно делать слой утепления пола. Утеплителем выступит первый слой стяжки.

Недостатки

Было бы несправедливым умолчать о недостатках стяжки с опилками.

- Стяжка с добавлением опилок, как компонента, сохнет классические 28-30 дней. Два слоя стяжки будут сохнуть 60 дней, а это редко вписывается в сроки строительства.

- Замечено повреждение стяжки из опилкобетона грызунами. Для защиты рекомендуют добавлять борную кислоту или медный купорос.

Вывод

Рассмотренная стяжка с опилок еще один пример технологического разнообразия в устройстве полов, а также вариант безотходного строительства. Такая стяжка проверенная временем и её можно использовать как экономный вариант строительной технологии.

Пропорции и состав опилкобетона — 2 способа приготовления раствора

Отличные характеристики и состав опилкобетона позволяют применять его в строительстве монолита и мелких стеновых блоков малоэтажных зданий. Опилки — продукт органических отходов, поэтому теплоотдача нового строительного материала больше, чем обычного бетона. Поскольку на строительном рынке такого материала нет, строители изготавливают его сами. Однако к опилкобетонным блокам применяют требования ГОСТа 6133–99, как и к другим бетонным камням. Поэтому нужно знать технологию изготовления и придерживаться указанных пропорций.

- Состав и марки

- Плюсы и минусы

- Какой расход и пропорции?

- Как готовить раствор?

Состав и марки

Компонентами этого строительного материала являются:

- Цемент, выполняющий роль вяжущего вещества, который должен в соответствии с ГОСТом 10178−85 не ниже М400.

- Крупный и средний песок, отвечающего ГОСТу 8736—93.

- Опилки всех пород деревьев, преимущественно хвойных, поддающихся меньшему гниению.

- Добавки: известь, глина, сульфат аммония, жидкое натриевое стекло. Но наиболее подходит требованиям ГОСТ присоединение кальция хлорида.

- Вода незагрязненная — ГОСТ 23732–79.

Марки опилкобетонаПлотность опилкобетона зависит от количества, в первую очередь, песка, который вместе с другими добавками повышает качественные показатели материала.

| Название | Плотность, т/м3 | Коэффициент теплопроводности |

| М5 | 0,6 | 0,18 |

| М10 | до 0,8 | 0,21 |

| М15 | 0,8 | 0,24 |

| М20 | 0,95 | 0,3 |

Плюсы и минусы

Бетон с опилками обладает уникальными качествами по сравнению с другими строительными материалами:

- экологическая безопасность применения;

- легкий вес;

- необходимые показатели удержания тепла;

- простая обработка при строительстве;

- стойкость на прочность растяжения и изгиба;

- народный (доступный) состав.

Однако присутствуют и недостатки:

- Достаточная степень впитывания влаги, требующая проведения работ во избежание этого.

- Возрастание финансовых затрат в строительстве многоэтажных зданий из-за прибавления цемента. Дом из опилкобетона, который набрал природную прочность, будет качественнее, чем из бетона обычного.

- Большая вероятность усадки затрудняет работы по отделке.

Какой расход и пропорции?

Характеристика объема в ведрах на 1м3 для каждой марки опилкобетона| Название | Опилки | Песок | Цемент | Известь или глина | Пропорции (цемент, песок, опилки, известь) |

| М5 | 80 | 3 | 4,5 | 14 | 1:0:2:1 |

| М10 | 80 | 12 | 9,5 | 10,5 | 1:2,2:6,5:1,5 |

| М15 | 80 | 21 | 13,5 | 7 | 1,2:3:7,8:0,8 |

| М25 | 80 | 30 | 18 | 35 | 1:2,8:6,4:0,8 |

Как готовить раствор?

Для строительства жилых зданий и хозяйственных построек несложно изготовить опилкобетон своими руками. Используют 2 способа присоединения компонентов:

- Разводят в цемент в воде, а потом добавляют остальные ингредиенты.

- Смешивают сухие вещества и разбавляют водой.

Нет преимущества выбора варианта приготовления. Важно, чтобы образовалась однородная структура, в состав которой входят песок и цемент, образующие цементный камень. При самостоятельном изготовлении бетономешалка не понадобится, так как ручной способ — удобный, хотя и трудоемкий процесс. Сжатая в кулаке правильно приготовленная смесь не выделяет капель воды.

Что представляют собой опилкобетонные блоки и для чего применяются

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

-

М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

-

М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

-

М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

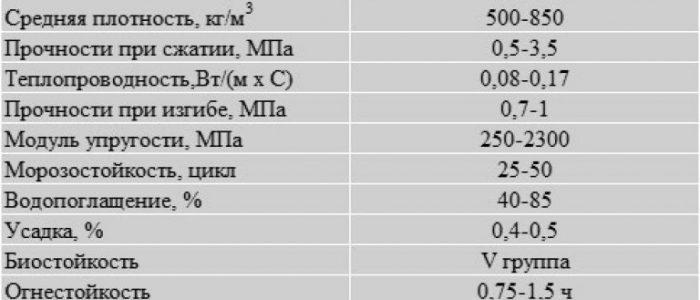

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | 0,08-0,17 |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

-

Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

-

Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

-

Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

-

Габаритные блоки.Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

-

Небольшие блоки.Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

В строительстве самых разных строений находит свое применение опилкобетон. Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

-

Высокая теплоизоляционность;

-

Экологичность;

-

Доступность;

-

Паропроницаемость;

-

Огнеустойчивость;

-

Прочность;

-

Устойчивость к холодам и морозам.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

Как сделать опилкобетон: характеристики, пропорции, блоки

По своему композитному составу и характеристикам опилкобетон близок к арболитам, но не одинаков с ними. Основным наполнителем бетонной смеси при его изготовлении являются древесные опилки, обеспечивающие высокие теплоизоляционные качества опилкобетона – теплопроводность стен из опилкобетонного композита значительно ниже, чем у кирпичной кладки. Теплоизоляционные качества ограждающих конструкций из опилкобетона создают комфортные условия проживания без потребности их дополнительного утепления, к примеру, минераловатными плитами.

Спектр использования опилкобетона в строительстве шире, чем у гравийно-щебневых бетонов – этот стройматериал применяется и для теплоизоляции стен, и для их возведения, причем в качестве несущих стеновых конструкций (малоэтажных). В прошлом веке опилкобетонные материалы одинаково успешно применялись как в жилом строительстве, так и при возведении технических построек (сараев, скотных дворов и пр.).

В сравнении с традиционными строительно-конструкционными материалами опилкобетону свойственно высокое содержание влаги, ухудшающее параметры морозостойкости. Поэтому в состав композита необходимо вводить гидрофобизаторы или выполнять отделку возведенных из него стен влагонепроницаемыми защитными материалами.

Плюсы и минусы

Внутренние и фасадные опилкобетонные стены при прикосновении ладонью будут теплыми в любые морозы, в отличие от бетонных или кирпичных. Кроме того, этот композит является хорошим звукоизолятором, препятствующим распространению шумов различного происхождения.

Монолитный и блочный опилкобетон пожаробезопасен (класс горючести Г1) – собранные из него стены не горят и не способствуют распространению огня. Органический наполнитель – опилки древесные – в процессе смешивания с жидким цементом полностью покрываются им, теряя способность к горению. Готовый опилкобетон с содержанием порядка 50% наполнителя характеризуется 2,5 часовой огнестойкостью при воздействии температуры до 1200 о С, что позволяет применять данный композит в жилищном домостроении без ограничений по пожаробезопасным нормам.

Опилкобетонные блоки легко обрабатываются, не требуют специнструмента. Их несложно пилить, подрубать топориком или выдалбливать долотом, высверливать в них отверстия и вбивать гвозди.

Конструкционный недостаток опилкобетона – обязательность вызревания, достаточного долгого. Стены сооружения, возведенные из опилкобетонных материалов, нуждаются минимально в 90 днях выдерживания для завершения процессов схватывания и набора марочной прочности конструкции.

Процессы отверждения требуют пристального внимания: в засушливые дни требуется увлажнять возведенные стены, препятствуя чрезмерно быстрому высыханию; в дни с проливным дождем следует укрывать свежевыстроенные стены толем, полиэтиленом.

Требуется начинать работы по возведению постройки ранней весной для последующего завершения основной части максимум до первой декады июня.

Также недостатками опилкобетонных стройматериалов являются их высокое водопоглощение (обязательна внешняя влагоизоляция), плохая геометрия блоков, невысокая прочность по марке (максимум 20 кг на 1 см 2 ), слабое самоармирование готовой конструкции.

Состав и пропорции опилкобетона

Для улучшения свойств древесно-опилочного наполнителя (антисептирование, повышение пожаростойкости) также понадобятся натриевое жидкое стекло и, возможно, фтористый, либо кремнефтористый натрий с техническим аммиаком 25%-ным.

Подготовка древесного наполнителя. Применение в составе опилкобетонов хвойных опилок дает наилучший результат, поскольку в хвойной древесине содержится наибольшее количество смол, блокирующих ее гниение. Предварительная подготовка опилочного наполнителя позволяет повысить марку опилкобетона, нарастить его огнестойкость и снизить влагопоглощение опилок.

Улучшение характеристик опилочного наполнителя достигается путем минерализации: вымачивания в известковом молоке; просушки; вымачивания в водном растворе жидкого стекла (пропорция: 7 частей воды на 1 часть жидкого стекла калиевого); просушки. Такая обработка обязательна, если опилкобетон готовится на старых опилках (долгого хранения) или опилкобетонные конструкции предназначаются для использования при повышенной влажности.

Перед замешиванием с прочими компонентами бетонной смеси, опилки необходимо просеять трижды: на ячейках 20х20 мм; на ячейках 10х10 мм; на ячейках 5х5 мм. Основной фракцией для опилкобетона будут частицы крупностью 5-10 мм, т.е. остаток после сеяния через ячейки 5х5 мм. Чтобы повысить прочность возводимой монолитной конструкции и опилкобетонных блоков, нужно подмешивать в процессе формирования смеси к опилкам рабочей фракции древесную стружку, просеянную через ячейки 10х10 мм.

опилкобетона, кг/м 3

*Пояснение: под объемными частями понимается объем компонентов смеси в составе кубометра опилкобетона, отмеренными, к примеру, ведрами одинакового объема . При этом масса, например, 9 объемных частей опилок из состава кубометра опилкобетона 15-й марки будет примерно равна весу 1,5 объемных частей вяжущего (1 часть цемента+0,5 части извести) и практически втрое меньше массы песчаного наполнителя, занимающего 2,5 объемные части.

Гашеная известь или глина могут быть использованы в качестве вяжущего в составе опилкобетона для уменьшения расхода цемента. К примеру, для получения кубометра опилкобетона марки В1,5 для капитальных стен одноэтажного жилого коттеджа потребуется по массе: цемент М400 – 135 кг; известь гашеная – 105 кг; песок – 610 кг; опилки – 200 кг. Рассмотренный состав опилкобетона по объему будет (0,4+0,6):1,5:3,9 в соотношении «вяжущее:песок:опилки».

Основное требование к составу опилкобетонной смеси заключается в равенстве массы вяжущих (цемента+извести) к массе опилочного наполнителя. Т.е. при использовании 100 кг опилок в смесь потребуется ввести не менее 100 кг вяжущих. Песок применяется в конструкционных опилкобетонах, он усилит их прочность и снизит усадку – требуется примерно 2-3 части песка на одну часть вяжущего по весу.

Как изготовить опилкобетон своими руками

- перемешать вяжущее с песком всухую максимально тщательно;

- ввести в сухую смесь опилки, повторно перемешать;

- вводить малые порции чистой воды, используя садовую лейку или насадку-разбрызгиватель на шланге. Проводить непрерывное промешивание до формирования оптимальной консистенции.

Потребность опилкобетона в воде зависит от влажности опилочных и песчаных компонентов. Расход воды определяется перед приготовлением основной партии бетона по пробному замесу, выполняемому с порционным введением воды.

Качество увлажнения смеси выявляется так: набираем немного бетона в ладонь, сжимаем ее. Если вытекает влага – воды много, нужно уменьшить ее количество. Если смесь рассыпается в руке, не образуя комка – воды нужно добавить больше, но постепенными порциями с испытанием каждый раз на сжатие в ладони.

Подготовленную смесь опилкобетона следует использовать в строительных работах незамедлительно, поскольку примерно через час она начнет отвердевать. Учитывая трудоемкость процесса смешивания компонентов опилкобетонной смеси, готовить ее удобнее в стандартной бетономешалке.

Поскольку монолитные конструкции из опилкобетона отверждаются до марочной прочности более трех месяцев и легко деформируются при укладочном трамбовании, что неудобно, рациональнее производить кладку стен из опилкобетонных блоков, подготовленных заранее. Применение блоков, созданных по заранее испытанной рецептуре и технологии, позволит выстраивать «сухие» безусадочные стены значительно быстрее, чем монолитным литьем опилкобетона.

Как сделать опилкобетонные блоки самостоятельно

Сушить блоки необходимо на подготовленной площадке – выровненной, застеленной пвх-пленкой. При доступности утепленного технического помещения готовить опилкобетонные блоки возможно заранее, до наступления теплого сезона. Иначе их изготовление следует отложить на весну. Минимальная температура, достаточная для отверждения блоков и набора ими прочности, составляет 15 о С.

Оптимальный материал для блочных форм – доска, обшитая изнутри пластиковым или стальным листом. Так получится гидроизолировать древесину доски от растворной смеси, не позволить тянуть влагу из нее и пересушивать внешние стенки формируемых блоков. Если же используются формы без влагозащиты внутренних поверхностей, требуется их интенсивно смачивать перед укладкой раствора и следить за влажностью стенок блоков при их формовке. При потребности изготовления блока с внутренними отверстиями, в каждую полость разъемной формы можно вставить стеклянные бутылки.

Трамбовка уложенной смеси опилкобетона в форму – механическая, ручная – обязательна, иначе в блоках будут пустоты. В форме до набора начальной прочности блоки должны находиться не менее 3-4 суток. Проверить достаточность отверждения можно гвоздем, проведя им по поверхности блока. При отсутствии глубокой царапины блок можно вынимать для последующей просушки вне формы, занимающей еще 3-4 дня минимально.

Опилкобетонный блок считается готовым, если при визуальном осмотре не содержит сколов, воздушных пузырей и трещин, а также не повреждается при свободном падении с метровой высоты на твердую плоскость.

Нюансы постройки дома из опилкобетонных блоков

Кладка блоков опилкобетона выполняется на схожий состав цементного раствора (в объемных частях): одна часть цемента, одна часть извести, три части песка; пять частей опилок. Лучше вести кладку на теплый раствор с шириной шва 10-15 мм. Можно использовать в качестве кладочного раствора бетонную смесь М20, при условии аналогичной марки прочности блоков, иначе они растрескаются. Армировать блочную кладку требуется через каждые три ряда.

Стены коробки из блочного опилкобетона кладутся на цоколь (кирпичный, бетонный), выведенный на 500 мм над отмосткой, с закладкой двойных слоев гидроизоляции. Несущие простенки и столбы выкладываются кирпичом. Дверные и оконные перемычки создаются монолитно-железобетонными (толщина 30-40 мм), либо деревянным брусом толщиной в 1/20 высоты пролета. Опорные части деревянных перемычек следует вывести на 400-500 мм за границы проема.

Оштукатуривание стен, обязательное для их защиты от природных осадков, производится спустя 4-6 месяцев после возведения ограждающих конструкций – раньше просушка стен не завершится. Оштукатуриванию обязательно подвергаются обе стороны каждой стены, как внешние, так и внутренние.

Взамен штукатурного слоя фасад можно облицевать кирпичом, выдержав между его стенкой и опилкобетонной кладкой 300-500 мм дистанцию с проволочной перевязкой (стальная проволока, минимальный диаметр 4 мм) каждых четырех рядов кирпичной стены с опилкобетонной (шаг 1-4 м).

Опилкобетон: пропорции при производстве

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

-

Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

-

За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

detector

| Компонентный состав опилкобетона в объемных частях* |