Линия по производству кирпича

Линия по производству кирпича

Технологическая линия по производству кирпича комплектуется современным серийным оборудованием российского производства.

Производство кирпича методом гиперпрессования базируется на технологии сжатия формовочной смеси гидроцилиндрами высокого давления.

Модульный подход в компоновке линии позволяет выбрать для себя именно то оборудование, которое полностью подойдет под требования заказчика.

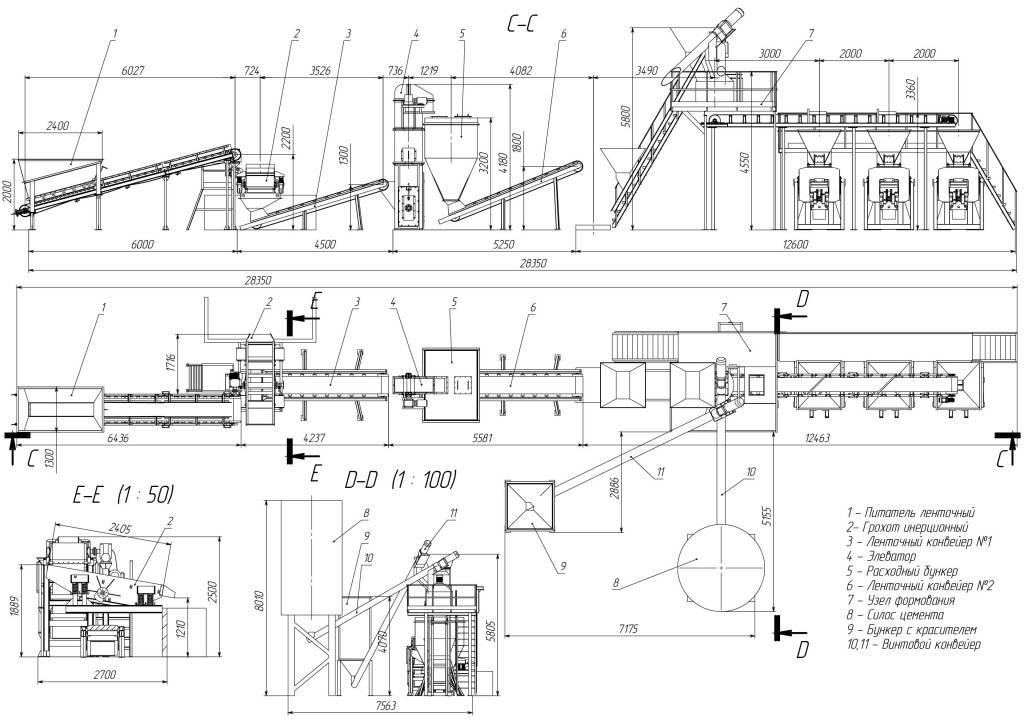

Состав линии по производству кирпича

- Узел подготовки формовочной смеси — это подготовительный этап производства. Включающий в себя подачу исходных компонентов формовочной смеси со складов, бункеров или силосов.

- Узел формования кирпичей — основной этап производства кирпича осуществляется в установках формования. Выбор установок и комплексов работающих на одном прессе или включающих в себя несколько прессов будет зависеть от требуемой производительности и габаритных размерах производственной площадки.

- Узел тепловой обработки.

Устройство и принцип работы линии по производству кирпича

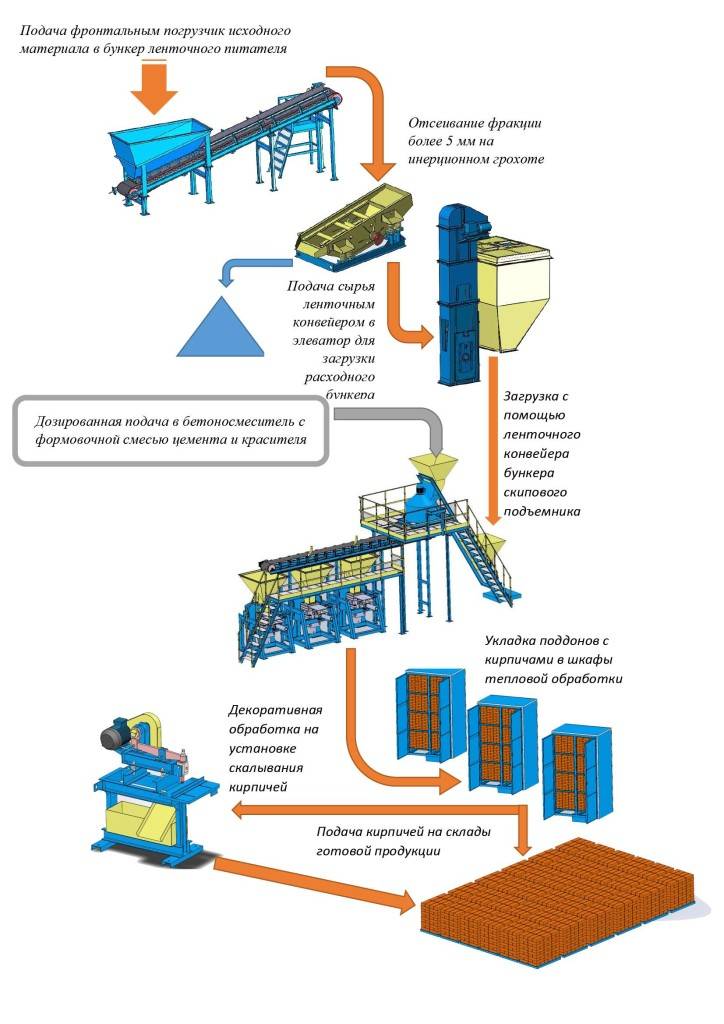

Из штабеля отсевы дробления известняка загружаются погрузчиком в приемный бункер ленточного питателя (поз.1). Для регулировки потока материала из приемного бункера предусматривается шиберная заслонка, регулирующая сечение выходного окна.

Подрешетный продукт поступает на ленточный конвейер (поз.3), а затем в элеватор (поз.4) и в расходный бункер (поз.5), вместимостью 20 м3.

Расходный бункер сырья оборудован навесным вибратором и пересыпным устройством с шибером.

Из расходного бункера отсев по мере необходимости посредством ленточного конвейера (поз.6) подается на узел формования (поз.7) в ковш скипового подъемника, который установлен на весовой платформе.

Объем дозы заполнителя отсчитывается оператором терминала.

Цемент из силоса (поз.8) посредством винтового конвейера (поз.10) подается в весовой дозатор цемента. Отсчет дозы ведется оператором по табло весового терминала. По мере необходимости открывается шибер дозатора и цемент самотеком высыпается в чашу бетоносмесителя.

При изготовлении цветного кирпича, где требуется добавление красителя, устанавливается бункер (поз.9) с пигментом, откуда он по винтовому конвейеру (поз.11) подается в дозатор цемента.

Вода в бетоносмеситель подается оператором, исходя из влажности отсева.

По окончанию загрузки ковша скипового подъемника заполнитель поднимается к загрузочной воронке включённого бетоносмесителя и высыпается в его чашу. Затем производится разгрузка дозатора цемента вместе с пигментом.

В течение полутора минут производится сухое перемешивание компонентов, а затем вводится вода. После чего перемешивание продолжается еще 1,5 минуты.

Влажность формовочной смеси должна составлять 7 – 8%.

Готовая формовочная смесь выгружается из бетоносмесителя на ленточный конвейер. Конвейер оборудован сбрасывателями, через которые осуществляется загрузка бункеров двух установок формования.

Изготовление кирпича производится в три этапа соответственно за три хода матрицы формующей установки. В первом положении матрица находится под бункером и ее полость заполняется формовочной смесью. С целью исключения зависания материала на бункер устанавливается вибратор.

Заполненная смесью матрица с помощью горизонтального цилиндра перемещается во второе положение на пост формования. Здесь происходит процесс прессования под давлением. Величина давления отрабатывается в ходу пусконаладочных работ.

После снятия давления вновь включается горизонтальный цилиндр и матрица со спрессованными кирпичами перемещается в третье положение, где происходит выталкивание кирпича из матрицы.

Затем матрица перемещается в исходное положение – под загрузку.

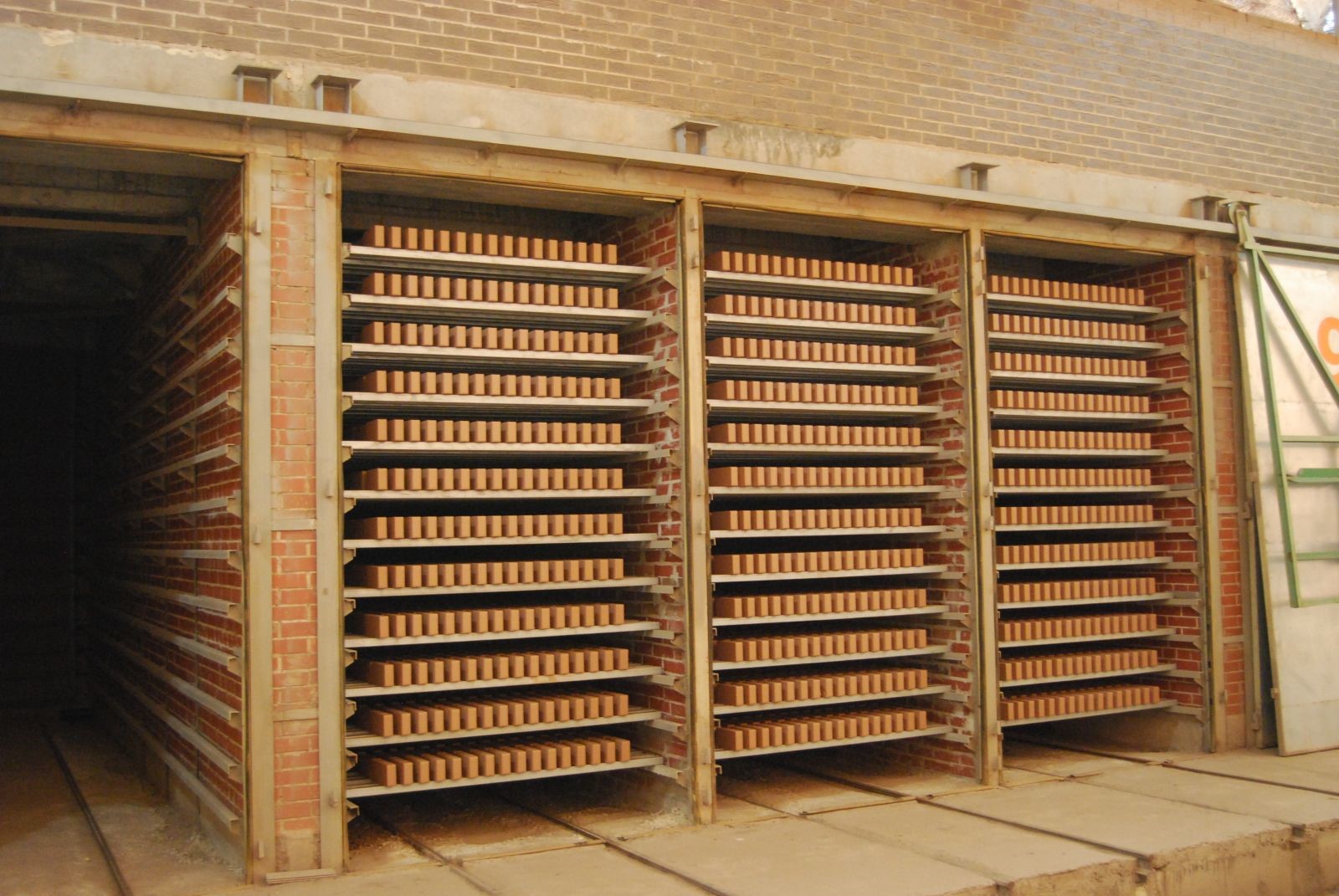

Сформованный кирпич вручную укладывается на технологический поддон, вмещающий 240 штук одинарного кирпича или 192 -утолщённого. Поддоны с только сформованным кирпичом перевозятся автопогрузчиком в тепловые камеры и устанавливаются в 2 яруса по высоте. После заполнения шкафа производится тепловая обработка.

Тепловая обработка ведется открытым паром. Подвод пара осуществляется индивидуально для каждой камеры от общего парораспределителя.

После окончания тепловой обработки производится разгрузка камер.

Кирпичи, предназначенные для рубки в целях повышения его декоративных качеств, доставляются к установке скалывания кирпича.

Транспортные поддоны с готовыми кирпичами упаковываются и отвозятся на склад готовой продукции.

Система работы производства кирпича

Во время того, как беседа заводится о заводах, чаще всего воображают: множество транспорта, тысячи трудящихся, множество специального оборудования, гектары с внушительными рабочими терминалами. Множество комбинатов Российской Федерации по такому принципу построены, но они по сути являются невыгодными. Успешность хорошего комбината создается не его размахом, а покупкой быстроокупаемого оптимального производственного оборудования. Мини фабрики приходят вместо комбинатов устаревшего обрзца.

Технологическая схема производства кирпича

Технологические процессы, машины и агрегаты кирпично-черепичного производства.

Кирпич изготавливают размером

Различают два способа формирования кирпича: пластическое формирование и полусухое прессование .

Наибольшее распространение получил способ пластического формирования.

Глина (основное средство) при этом способе должна обладать необходимой пластичностью. Предпочтение отдают средним глинам с содержанием 9–14 % глинозема (окись алюминия). Влажность сырья должна быть 18–20% .

Для получения качественного кирпича и черепицы глину необходимо тщательно разрыхлить. чтобы при замочке и перемешивании получить однородную массу. Чем больше времени глина подвергается воздействию мороза, ветра и солнца, тем выше ее формовочные и физико-механические свойства.

Технология производства кирпича включает следующие процессы и операции:

а) первичная обработка глины (камне выделение, увлажнение, перемешивание);

б) формирование глиняного бруса (ленточный пресс);

в) резка глиняного бруса на кирпичи (автоматический резательный аппарат);

г) сушка кирпича (камерные или непрерывно действующие сушилки);

д) обжиг кирпича

Для производства черепицы используют две технологические схемы. В основу обеих схем положено условие – для производства черепицы не должна использоваться глина, только что добытая в карьере.

1-я схема производства черепицы (для предприятий малой мощности – до 250 тыс. черепицы в год):

а) промораживание глины;

б) замачивание глины;

в) тщательное перемешивание;

г) приготовление первичных заготовок («валюшек») – по выходе глины из мундштука глиномелки;

д) вылеживание «валюшек» в течение 5 – 8 дней;

е) сбивание из «валюшек» прямоугольных брусьев;

ж) разрезание брусьев на пласты;

з) формирование черепицы;

Эта схема – для крупных механизированных предприятий.

Технологическая схема производства кирпича

Основными сырьевыми материалами для производства керамического кирпича служит пластичное сырье (глины) и отощающие материалы (кварцевый песок, бой изделий, шлаки, дегидратированная глина).

Глина доставляется на предприятие железнодорожным транспортом и складируется в открытом глинохранилище котлованного типа (1).

Глинохранилище представляет собой котлован шириной 30-40 м, глубиной соответственно стреле многоковшового экскаватора и длиной по расчету. В летний период его заполняют глиной, осенью утепляют опилками, а зимой ее отрабатывают многоковшовым экскаватором нижним черпанием. При хранении глины происходит ее вымораживание. Под влиянием многократных циклов замораживания и оттаивания вода, замерзая в мельчайших капиллярах глиняных частиц и увеличиваясь при этом в объеме на 9%, разрушает связи между ними, диспергируя частицы глины на элементарные зерна. Вследствие этого возрастает удельная поверхность глины, более полно завершаются процессы набухания, увеличивается количество связанной воды, обуславливающей более высокую прочность (сцепление) глиняного теста, и в конечном результате улучшаются его формовочные и сушильные свойства.

Глина из глинохранилища с помощью экскаватора (2) доставляется автомобильным транспортом в приемный бункер с рыхлительной машиной (3). Использование рыхлительной машины позволяет разрушить структуру сырья и усреднить его по вещественному составу и влажности.

Глинорыхлительная машина имеет роторы, которые вращаются над питателем, и зубьями разрушают комья глины, которые проходят через решетку и далее подаются на транспортирующие устройства.

Глина после глинорыхлителя поступает в дезинтеграторные вальцы (11). Они предназначены для выделения каменистых включений.

Дезинтеграторные вальцы представляют собой два валка разного диаметра – дробящий и подающий. Валки установлены с зазором. Валок меньшего диаметра – ребристый, вращается с большей скоростью, чем гладкий валок большего диаметра. Глина, попадая между валками, проминается, дробится и проходит вниз. Каменистые включения удалятся в отверстие корпуса вальцов и направляются в отвал.

Отощители (песок и шлак) доставляются автосамосвалами из закрытого склада с железнодорожными эстакадами (4) в приемные бункера (5), а затем через систему ленточный питатель (6), конвейер (7) направляются на инерционный грохот (8), где происходит удаление каменистых включений размером более 10 мм. Просеянный продукт перемещается в расходные бункера (9), а затем через систему весовых дозаторов (10) направляется в вальцы тонкого помола (12). Сюда же поступает переработанная глина. Материалы попадая в промежуток между валками раздавливаются и истираются. Полученная таким образом масса в зависимости от ее влажности может:

1. Если влажность исходного глинистого сырья более 16%, то направляется в сушильный барабан (13) с выносной топкой для подсушки до влажности не более 16%. Температура газов, поступающих в сушильный барабан (600-800), на выходе 100-120ОС. Перед подачей в барабан газы разбавляют холодным воздухом в смесительной камере для понижения температуры до постоянной величины. Сушат глину прямотоком, т.е. материал, и подогретые газы движутся в одном направлении, так как при противотоке глина может перегреться, что приведет к потере ее пластичных свойств. Отработанные газы пропускают через циклон (15) и рукавный фильтр (16), где отделяются мелкие частицы материала, которые собираются винтовым конвейером (17) и направляются в бегуны мокрого помола (14).

2. Если влажность исходной глины не превышает 16%, то масса направляется непосредственно в бегуны мокрого помола (14).

В бегунах мокрого помола производиться тонкое измельчение массы. Целью тонкого измельчения является разрушение водопрочных оболочек, цементирующих отдельные зерна глинообразующих минералов, частичное разрушение самих зерен и освобождение в конечном счете молекулярных связей, за счет которых глина будет гидратироваться, присоединяя к себе большое количество связанной воды.

Бегуны мокрого помола являются наиболее эффективной машиной для тонкого измельчения пастообразных масс. В процессе бегунной обработки одни и те же кусочки глины подвергаются многократному истирающему воздействию тяжелых катков, что и обеспечивает тонкое измельчение массы.

После механической обработки на бегунах глиняная масса через систему ленточных конвейеров (18) направляется на вылеживание в механизированное хранилище, называемое шихтозапасником. В шихтозапаснике масса вылеживается не менее 3 суток. При этом помимо ее набухания происходит релаксация напряжений в глине, возникших при механической обработке, благодаря чему улучшаются ее формовочные и сушильные свойства. Вылеживание массы увеличивает прочность изделий на 20-30%.

Из шихтозапасника масса с помощью мостового крана (19) с грейферным захватом подается на промежуточный питатель (20) и далее посредством ленточным конвейером (21) поступает в глиномешалку двухвальную (22) с фильтрующей решеткой. Здесь происходит проминание глиняной массы с одновременным водяным орошением для придания массе сплошного массива глиняного теста с влажностью (18-22%) при которой формуется изделия. Для этого поперечное сечение корпуса перегорожено на выходном конце массивной решеткой. Через эту решетку лопасти вала продавливают глину, подвергая ее тем самым дополнительной обработке и одновременно задерживая засоряющие включения. Результатом этой операции является увеличение подвижности глиняной массы и прочности высушенных образцов в 1,5 – 2 раза.

Окончательная переработка глиняной массы завершается в вальцах тонкого помола (23). Далее масса по ленточному конвейеру (24) транспортируется в расходный бункер (25) и питателем (26) подается в смеситель пресса ленточного вакуумного пластического формования (27). Из мундштука (28) пресса масса выходит в виде сплошной ленты, разрезаемой с помощью резательного аппарата на отдельные части заданного размера, которые транспортируются к автомату многоструйной резки и укладки (29), где брус разрезается на куски заданных размеров и укладывается на сушильную вагонетку (30). Брак формовки транспортируется в шихтозапасник.

Сушка кирпича-сырца производиться в туннельной сушилке (31). Сушилка работает по принципу противотока и имеет тепловую блокировку с туннельной печью. Теплоносителем служит теплый воздух, отбираемый из зон подогрева туннельной печи. Температура теплоносителя, подаваемого в туннели сушилки (80+15) Продолжительность сушки не менее 48 часов, для того чтобы максимальное содержание влаги в кирпиче-сырце не превышало 5% и в полуфабрикате отсутствовало коробление и трещины.

Вагонетки из сушилки подаются к месту садки кирпича на печные вагонетки (32). Обжиг кирпича производиться в туннельной печи (33), длиной около 100 метров. Печь условно делится на три зоны: подготовки, обжига, охлаждения. В зоне подготовки кирпич нагревается разбавленным воздухом из зоны охлаждения и продуктами сгорания топлива из зоны обжига. Зона обжига оборудована смесительными газовыми горелками. В качестве топлива –природный газ. Температура обжига составляет 950-1000 0С.

Вагонетки с обожженным кирпичом транспортируются к участку сортировки. Сортировка кирпича производиться вручную. Кирпич укладывается на поддоны, которые увозятся на склад готовой продукции.

Состав: Технологическая схема

Смотрите по теме

- Кирпич глиняный производство

- Производство декоративного кирпича

13 октября 2021 года

Часто читают.

-

- Производство мин

Во время того, как поднимается речь о комбинатах, в основном представляют: множество сотрудников, сотни единиц машин.

В случае если разговор поднимается о комбинатах, скорее всего думают, что это: площади с внушительными цехами, огромное.

В случае если заходит речь о комбинатах, скорее всего думают, что это: множество техники, множество трудящихся, внушительное количество техники, гектары.

Гиперпресс для производства кирпича: принцип работы, виды

За последние десятилетия оборудование для изготовления кирпича претерпело сильные изменения. На современных заводах уже редко увидишь обилие громоздких аппаратов – их постепенно вытесняют автоматизированные мобильные фабрики.

Гиперпресс для производства кирпича – яркий этому пример. Это основной агрегат для получения гиперпрессованных кирпичных блоков. Относительно новая технология изготовления кирпичных блоков с использованием гиперпрессов уже успела завоевать популярность на российском рынке.

Преимущества метода гиперпрессования

Если коротко, то гиперпрессование – способ получения искусственного камня под действием высокого давления, без применения обжига. Здесь используется так называемая холодная сварка, когда мельчайшие частицы известковых пород, в следствие высокого давления, прочно сцепляются друг с другом. В итоге получается изделие с идеально ровной поверхностью и отличными техническими характеристиками. Вот как раз на этой важной стадии изготовления и применяются гиперпрессы.

Гиперпресс для производства кирпича может выпускать самые разные виды продукции – начиная столь популярным кирпичом Лего и заканчивая полнотелыми блоками, тротуарной плиткой, декоративным камнем.

Использование гиперпрессов экономически оправдано и характеризуется рядом неоспоримых преимуществ:

- Это недорогое оборудование, что позволяет многим буквально своими руками, в условиях гаража или другого небольшого помещения, получать продукцию высокого качества.

- Гиперпресс для ЛЕГО кирпича в процессе работы не оставляет отходов. Весь брак и лом можно использовать повторно в качестве сырья. К тому же, и все компоненты, используемые по технологии, являются отходами других производств.

- Вся линия не требует больших затрат энергии, что, естественно, позволяет экономить еще больше.

Каким оборудованием представлен рынок?

Нельзя сказать, что рынок прессов для изготовления гиперпресованного кирпича переполнен предложениями. В основном, аппараты представлены российскими и украинскими предприятиями (один из лидеров – Авангард-ГП), которые занимаются поставкой отдельных единиц оборудования и целых технологических линий. В качестве поставщика гиперпрессов немного особняком стоит Китай – станки здесь более дешевые. А вот что касается их качества и долговечности – споров среди потребителей масса.

При наличии достаточных средств купить гиперпресс для кирпича труда не составит. Но к сожалению, практически все из них узконаправлены – найти качественное оборудование с дополнительными опциями и эффективными техническими решениями будет нелегко. Скорее всего, тут придется довольствоваться малым.

Несмотря на то, что в спецификации практически к каждому станку указано, что он подходит для изготовления многих видов продукции, как показывает практика, используется это оборудование только для изготовления гиперпрессованного полнотелого или пустотелого кирпича.

На российский рынок поставляются, в основном, станки с односторонним и двусторонним прессованием. Эти 2 варианта и рассмотрим.

Гиперпрессы с двусторонним прессованием

В двусторонних гиперпрессах, в следствие встречного движения нижнего и верхнего пуансонов, сырьевая смесь сдавливается в станке с обеих сторон. Но нельзя сказать, что этот факт сильно влияет на качество готовой продукции – при идентичном составе используемых компонентов двустороннее воздействие на массу практически никак не сказывается на технических характеристиках полученных блоков. Разница тут скорее в эстетике. К примеру, гиперпресс для кирпича и тротуарной плитки Titan 850 с системой двустороннего прессования производит кирпич более гладкий и ровный по своей структуре.

К основным достоинствам таких станков можно отнести:

- Работа в полуавтоматическом режиме.

- Наличие узлов контроля для выявления сбоев.

- Большая размерная точность выпускаемой продукции.

Но и без недостатков не обойтись. Сюда отнесем:

- Сложность управления оборудованием.

- Временные затраты при смене пресс-форм.

- Высокие требования к смазочным материалам.

Рекомендуем прочитать:

Гиперпрессы с односторонним прессованием

В оборудовании такого типа давление на пресс-форму осуществляется либо только верхним, либо только нижним пуансоном.

Перечислим основные преимущества аппаратов с односторонним прессованием:

- Цена гиперпресса для кирпича несколько ниже.

- Относительно невысокая энергоемкость.

- Возможность обслуживать станок без наличия специальных навыков.

Что касается недостатков, то они таковы:

- Сложность изготовления некоторых других видов изделий – тротуарной плитки и дорожных форм.

- Невысокая производительность.

- Большие габариты.

На российском рынке строительных материалов гиперпрессованный кирпич занял свою нишу не так давно. Но даже за этот короткий период он успел завоевать доверие.

Поскольку глиняный кирпич всегда востребован на строительном рынке среди покупателей, его производство – важная и нужная отрасль. И если несколько веков назад.

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального.

Строительный кирпич — материал, который используется для строительства на протяжении уже более 5 тыс. лет. Кирпич используется в возведении фундаментов.

Технологический процесс, связанный с производством кирпича ЛЕГО невозможно наладить без профессионального станка. Есть несколько типов такого оборудования.

Производство кирпича (1)

Главная > Курсовая работа >Маркетинг

Современное состояние отрасли

Исследование и анализ рынка

Список использованной литературы

Введение

Эффективное управление финансами организации возможно лишь при планировании всех финансовых ресурсов, их источников отношений хозяйствующего субъекта. Бизнес-планирование является видом управленческой деятельности, связанной с процессом составления финансовых планов, контроля за их исполнением, выявления причин отклонений от запланированного.

В настоящее время не существует общепринятой концепции бизнес-планирования из-за отсутствия:

четкого представления о том, что это — метод руководства, инструмент, функция, элемент планирования, управленческого учета или контролинга;

разработанных алгоритмов оперативного планирования с учетом масштабов и жизненного цикла предприятия, методов руководства, применяемых на конкретном предприятии;

сформированной системы оценки выполнения планов в рамках оперативного бюджетного управления.

Настоящая курсовая работа посвящена разработке бизнес-плана в сфере производства кирпича.

В настоящей курсовой работе решались следующие задачи:

проведено маркетинговое исследование рынка производства кирпича с целью оценки места предприятия на рынке и оценке возможностей диверсификации его производства;

разработан бизнес-план дальнейшего развития предприятия и определены основные показатели эффективности данного проекта.

Таким образом, объектом данного исследования является процесс бизнес-планирования, предметом — разработка бизнес-плана в сфере производства кирпича.

Сущность данного проекта заключается в разработке проекта развития деятельности предприятия по производству кирпича.

Целью проекта является диверсификация бизнеса предприятия и получение прибыли в новом рыночном сегменте.

Анализ современного состояния отрасли производства кирпича свидетельствует о том, что предложение на данном рынке значительно ниже уровня платежеспособного спроса, на настоящей момент явно заметна нехватка этого вида строительных материалов. Это является косвенным свидетельством того, что продукция предприятия будет пользоваться стабильным спросом, что обеспечит достаточный денежный поток для повышения эффективности деятельности всего предприятия в целом.

Планируемый рынок сбыта — строительные организации города Ростов-на-Дону, занимающиеся жилищным строительством в городе.

Разработанный бизнес-план показывает выгодность инвестиций планируемых инвестиций.

Современное состояние отрасли

Проведем анализ деятельности компании в базовом году.

Основным видом деятельности предприятия является производство кирпича, годовой объем производства составил 25 млн. шт. при цене реализации 4 руб. за единицу продукции.

Численность работающих на предприятии составляет 53 чел., из них основных рабочих — 30 чел., вспомогательных рабочих — 15 чел., руководителей, специалистов и служащих — 8 чел.

Структуру работников, занятых на предприятии, приведем на рис.2.1

Рис.2.1 — Структура работников предприятия

Месячная заработная плата одного основного работника составляет 4500 руб., вспомогательных рабочих — 3000 руб., руководителей, специалистов и служащих — 10000 руб.

Анализ годового фонда оплаты труда проведем в табл.2.1

Анализ годового фонда оплаты труда

Руководители, специалисты и служащие

Структуру затрат предприятия на оплату труда представим на рис.2.2

Рис.2.2 — Структура затрат на оплату труда

В текущем году стоимость основных производственных фондов составила 50200 тыс. руб., из них большую долю (30000 тыс. руб) составили рабочие, силовые машины и оборудование. Структуру основных производственных фондов предприятия отразим в виде диаграммы на рис.2.3

Рис.2.3 — Структура основных производственных фондов предприятия

В текущем году затраты на производство продукции составили 20700 тыс. руб., из которых большую долю (82,13%) занимают затраты на сырье и материалы, 17,87% — прочие затраты.

Основные показатели деятельности предприятия представлены в табл.2.2

Основные показатели деятельности предприятия

Годовой объем производства, млн. шт

Цена реализации за единицу продукции (без НДС), руб.

Выручка от реализации (без НДС), тыс. руб.

Затраты на производство, тыс. руб.

Прибыль от реализации продукции, тыс. руб.

Таким образом, проведенный анализ свидетельствует о высокой эффективности деятельности предприятия в текущем году и возможности дальнейшего его развития путем внедрения программ диверсификации производства.

Исследование и анализ рынка

Кирпич является наиболее популярным и долговечным материалом для строительства различного рода зданий и сооружений. Сфера применения кирпича широка — он используется при закладке фундамента, возведении несущих стен и межкомнатных перегородок, в печах и каминах, для облицовки зданий и их внутренней отделки. Объем производства строительного кирпича в России в 2008 году составил 11,0 млрд. штук, в 2009 году — 11,4 млрд. штук. При средней цене кирпича в 100 долларов США за тысячу штук условного кирпича объем российского рынка в стоимостном выражении составил в 2008 году 1,1 млрд. долларов США, в 2009 году — 1,14 млрд. долларов США. В 2008 году объем производства кирпича уменьшился на 2,5% по отношению к 2007 году, однако уже в 2009 году производство возросло на 3,6% (см. рис.3.1). По оценкам экспертов рынка тенденция увеличения производства кирпичей в ближайшие годы сохранится. В 2008 году в ряде регионов России наблюдался дефицит кирпичей — как облицовочных, так и рядовых строительных, что связано с реализацией проекта «Доступное и комфортное жилье гражданам России» и значительным ростом жилищного строительства в 2008 году. Стремительное увеличение объемов потребления строительных материалов в 2008 году и неспособность местных производителей соответствовать растущим потребностям рынка породило дефицит кирпича в ряде регионов России и рост цен на него.

Рис.3.1 — Динамика объемов производства кирпича в России, 2007 — 2009 гг., млрд. штук

В 2009 году кирпичные заводы, подгоняемые ростом спроса на кирпич со стороны жилищного строительства, смогли обеспечить его удовлетворение на уровне 12 млрд. усл. кирп., что превысило потребление 2008 года на 4,4%. При этом рост спроса на кирпич на местных рынках станет стимулом к реконструкции уже существующих производств и к увеличению их мощностей. Средняя цена на кирпич увеличилась за последние 5 лет в 2,6 раз.

Производственный план

В план производства будут включены сведения о требуемых производственных мощностях, потребности в основных производственных фондах, объемах сырьевых, энергетических, трудовых ресурсов. Состав основных показателей, рассматриваемых в данном разделе, приведен в таблицах 4.1 — 4.5

Производственная программа будет разработана как по основному виду деятельности, которым сейчас занимается предприятие — производство кирпича, так и в рамках двух проектов диверсификации производства.

Программа производства и реализации продукции

Производство кирпича

Технология производства кирпича постоянно менялась в процессе использования данного материала. До ХIX века данная процедура отличалась целым рядом своих сложностей и особенностей, ведь формирование кирпича осуществлялось исключительно ручным образом, а сушка его возможна была только в летнее время. Однако примерно 200 лет назад появилась первая обжиговая печь и ленточный пресс, после чего сфера производства кирпича получила новый толчок и стала развиваться невероятными темпами.

На сегодняшний день этот материал изготавливается круглогодично на крупнейших заводах, которыми выпускается более 200 млн. кирпичей каждый год. При этом на сегодняшний день производство кирпича осуществляется в соответствии с двумя основными технологиями, каждая из которых имеет свои особенности и преимущества.

Обжиговый кирпич

Подготовка материала для данного кирпича осуществляется следующим образом. Извлекая глину из карьера, ее помещают в специализированные бетонированные ямы, в которых происходит ее разравнивание и заливка водой. В таком состоянии она пребывает от трех до четырех дней, и только потом уже поставляется на производственные линии завода для проведения дальнейшей машинной переработки.

Для удаления всевозможных камней из глинистой массы в преимущественном большинстве случаев используются специальные камневыделительные вальцы, и после проведения этой процедуры глина отправляется в ящичный питатель. У выходного отверстия данной машины размещаются специальные подвижные грабли, которые частично разбивают возникающие куски и выталкивают глину на бегуны, где уже происходит окончательное ее размалывание.

После проведения всех этих работ материал проходит через 1-2 гибких вальца и отправляется в ленточный пресс, который объединяется в одной системе с резательным аппаратом, где происходит отрез кирпича от глиняной ленты и его передача на подкладочные деревянные рамы. После расфасовки материал отправляется в сушильную камеру, где происходит его разогрев.

Сушка кирпича в большинстве случаев является искусственной, так как она не требует наличия большого пространства и является абсолютно независимой от погодных условий. Для проведения такой сушки используется тепло отработанного пара, при этом за счет использования специальной технологии происходит полностью равномерное высыхание всей массы.

В конечном итоге хороший кирпич приобретает матовую поверхность, а после удара издает достаточно звонкий звук. При этом должно быть так, чтобы на изломе кирпич имел однородную пористость и был легким, а бракованный кирпич будет иметь трещины или же внутренние пустоты.

Безобжиговый кирпич

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В конечном итоге поддоны отправляются на склад и выдерживаются в течении 3-7 дней, после чего кирпич полностью готов к употреблению.

Наша компания более 10 лет занимается продажей строительного кирпича для нужд строек Москвы и Московской области.