Методы определения активности цемента

Методы определения активности цемента

Активность цемента позволяет определить прочностные характеристики используемого материала. Это крайне важный показатель, который дает понять и оценить качество цемента. В связи с этим он и контролируется государственными стандартными (ГОСТ). Определить активность цемента можно профессиональными и домашними способами. Статья расскажет об этом параметре более подробно, а также опишет способы анализа пределов механического напряжения, выше которого происходит разрушение цемента.

- Активность цемента — что это за параметр

- Какие факторы влияют, как выражается

- Проведение исследований активности цемента

- Можно ли определить в домашних условиях

- Методы расчета пределов прочности

- На изгиб, при сжатии и пропаривании

- Ускоренный метод

Активность цемента — что это за параметр

Активность цемента – это ключевой параметр, характеризующий этот вид строительного материала. Показатель определяет степень прочности готового монолитного куска цемента путем изгиба или сжатия. Активность напрямую зависит от степени измельчения клинкерных добавок, прочих элементов, входящих в состав, а также времени хранения материала, условий, в которых он находился.

Показатель активности можно определить, как параметр фактической прочности цементных монолитов, изготовленных и исследуемых в определенных условиях, руководствуюсь рядом правил и государственных стандартов.

По сути, активность – это обычное состояние структуры сырья на всех этапах его применения. Оно определяется, как абсолютная прочность образца. На основании этого цементу дают марки типа M200, M300 и так далее.

Далеко не все знают, почему прочность так сильно зависит от активности цемента. Основано это на том, что характеристики постепенно набираются при формировании соединений воды с растворенным веществом (гидратов) и их кристаллизацией благодаря связывающим компонентам. Зависит прочность от скорости прохождения гидратации, которая не останавливается ни на день в процессе использования материала. Обычно выделяют такие ключевые фазы изменения прочности цемента:

- Первая активная фаза. В течение первого этапа, который длится около 28 дней, вещество достигает основного показателя прочности. За это время успевает образоваться большинство связей.

- Вторая перспективная фаза. За это время (около года) цемент успевает набрать практически максимальную прочность, а кристаллизация завершается.

- Третья фаза деградации. После окончания срока эксплуатации цемента гидраты начинают разрушаться, а соединения, вступающие в реакцию с водой, подвергаются коррозии. Это ведет к раскалыванию, сыпучести, хрупкости материала.

Обратите внимание! Активность представляет собой показатель, который динамически изменяется в процессе службы материала. Кроме времени на него влияет параметр частичной гидратированности. Некоторые крупные фракции добавленных веществ не вступают в реакцию даже после перспективного этапа. Они могут активизироваться позже и увеличить срок службы.

Какие факторы влияют, как выражается

Активность цементных растворов зависит от некоторых вещей: места хранения, состава смеси, размера взвешенных частиц. Это основополагающие вещи, непосредственным образом влияющие на прочность.

Если хранить материал слишком долго, то его активность будет постепенно уменьшаться. Все зависит от условий, в которых находится цемент. В списке представлены примерные коэффициенты снижения активности цемента, которые зависят от условий хранения.

- Не влажный закрытый склад и влагонепроницаемые полиэтиленовые мешки. За один месяц хранения активность не меняется, но уже спустя два месяца она снижается на 4%, через три на 8%, а через четыре на 14%.

- Полностью сухой склад и обычные целлюлозные мешки. Из-за использования бумажных пакетов уже через один месяц прочность может снизиться на 5%, а через два месяца на 10%. Дальнейшая тенденция понятна.

- Склад с повышенной влажностью воздуха или хранение насыпью. Уже через месяц активность падает на 10%, а через два месяца на 20%. Далее процесс несколько притормаживается и спустя три или четыре месяца показатель изменяется на 23-28%

Обратите внимание! От условий хранения сильно меняется марка цемента. Если изначально это был материал М400, то после пары месяцев неправильного хранения он может стать М300 или М200.

Также на активность влияет состав материала, вид и количество дополнительных веществ, примеси клинкера. Если в цемент будут включены частицы природных карбонатов и кварца, то показатель снизится. Использование алюминатов и алита, наоборот, повысят его. В случае добавления щелочи кристаллизация может как ускориться, так и замедлиться. Клинкер повышает прочность.

Последний значимый фактор – дисперсность примесей. Зависит он от измельченности, входящих в состав компонентов. Если цемент будет мелкодисперсным, то он будет обладать повышенной активностью и застынет быстрее. Зависит прочность и от удельного веса, то есть плотности. Чем она выше, тем активность больше.

Далеко не все знают, как выражается активность портландцемента. Выражение основано на его марке. Для испытаний обычно применяют специальное оборудование и образцы монолитов, вылитые из цементного теста.

Проведение исследований активности цемента

Согласно государственному стандарту № 310.4-81 изучение проводится так:

- Приготовление смеси. Для этого связывающий компонент смешивают с песком в общепринятом соотношении (1:3), а потом вываливают получившуюся смесь насыпью и добавляют воды. Пропорции жидкости и цемента составляют от 0.45 до 0.5. Это изменяемый параметр, так как он зависит от второго этапа.

- Определение расплыва состава. Чтобы получить точные показатели, необходимо приготовить смесь исключительно идеальной консистенции. Подвижность может определяться с помощью классического конуса и стола встряхивания. Расплыв в диаметре должен находиться в пределах 100-110 мм.

- Укладка состава по формам. Обычно формы обладают размерами 40х40х160 мм. Перед началом следующего этапа их смазывают машинными маслами, чтобы состав легко вышел после высыхания. После заливки раствора его уплотняют и оставляют на время.

- Затвердевание. Первые сутки формы находятся в специальном гидравлическом растворе, а затем на 27 дней перемещаются в емкость с холодной водой.

- Испытания на прочность. В эксперименте участвуют три монолита, а по окончании их параметры суммируются и делятся. Получается среднее арифметическое.

Можно ли определить в домашних условиях

Можно выполнить проверку и в домашних условиях. Это сложнее, но вполне выполнимо. Если под рукой нет специального оборудования, то обычно занимаются оценкой цвета порошка и раствора, а также его общего состояния. Если показатели активности высоки, то порошок должен быть серым с некими полутонами зеленого. Такой состав хорошо сыпется через пальцы и не имеет комков, которые, тем не менее, могут быть в мешке. Они должны легко раздавливаться руками. Тестирование проводится для анализа состава смеси. Если с ним все в порядке, то активация цемента не нужна.

Также доступен такой способ тестирования дома:

- Приготовление теста из состава и щелочной минеральной воды.

- Заливка диска с углублением посредине. Если он застывает за 10 минут, то раствор прочный и активный, а если за 30 минут, то качество оставляет желать лучшего.

- Заворачивание диска во влажную тряпку, полиэтилен и выжидание трех дней. Диск должен стать еще плотнее и отдавать металлическим отзвуком.

Обратите внимание! Тестирование необходимо проводить для каждой упаковки вяжущего состава, так как партии могут отличаться, а это влияет на свойства. Кроме того, мешки могли храниться в разных условиях.

Методы расчета пределов прочности

Выбор способа определения исследуемой характеристики связан с тем, где будет использован материал в дальнейшем, а также какой класс и вид бетонной смеси из него изготовят.

На изгиб, при сжатии и пропаривании

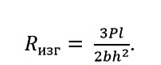

Если выполняется проверка на изгиб, то ее обычно производят на прессе. Брусок застывшего состава располагают в ложе и воздействуют на него. Предел показателя высчитывается по формуле

Здесь P – это показатель нагрузки, l – расстояние между двумя плоскостями пресса, а b и h – ширина и высота бруска. Результат R получается в Мегапаскалях.

Исследование бруска на сжатие осуществляется на таких же гидравлических устройствах, позволяющих создавать давление в несколько десятков тонн. Для определения параметра делят силу разрушения образца на площадь поперечного сечения бруска.

Если конструкции будут пропариваться, то используемый в них цемент следует протестировать и на этот показатель. Для этого экземпляр после застывания кладут в пропарочную машину и высчитывают нужные параметры.

Ускоренный метод

Все методы, которые были рассмотрены, требуют времени и ресурсов, чтобы проверить одну характеристику. Предлагается ускоренный метод, но он требует наличия еще более экзотических приборов, способных установить активность материала на основе контракциометрического тестера. В его основе лежит расширение и сужение состава в преобразовании гидратов.

Из активированного цемента получается прочный бетон, но, если вяжущее вещество уже обладает повышенной активностью, достаточно добавить в него кварцевого песка и примесей, чтобы замесить крепкий раствор. Низкая активность говорит о том, что срок службы материала ниже заявленного из-за неправильного хранения, дисперсности и состава.

Описание процесса гидратации цемента и его особенности

Сколько надо цемента чтобы сделать на 1 м3 бетона

Активность цемента

Оценивая степень активности цемента, профессионалы в этой области создают образцы в виде бетонных кубов, ребро которых не превышает по измерениям 20 см. Изделие проходит испытание на сжатие под специализированным прессом до момента разрушения. Показатель прочности в такой ситуации и определяет активность цемента.

Перед тем как пустить материал на реализацию, оцениваются характеристики конкретной партии, которые анализируются в соотношении с типовыми стандартами. В результате составу присуждается определенная марка и класс.

Стоит принимать во внимание тот факт, что активность цемента по ГОСТ имеет стандартное значение, а в ходе производства смеси этот показатель может изменяться под воздействием различных факторов. Прочность цемента считается непостоянной величиной, поэтому производимое с течением времени определение активности цемента по ГОСТ может показать удивительные результаты. Именно такие изменения являются причиной снижения цен на продукцию строительных компаний и появление привлекательных акционных предложений на раствор.

На прочность состава влияет формат его хранения. Чтобы определение активности цемента показывало ожидаемые коэффициенты, нужно содержать строительный материал в закрытом пространстве и хранить его в водонепроницаемых мешках или отдать предпочтение сухим помещениям и располагать смесь сухой россыпью. Прочность состава напрямую зависит от срока его хранения.

Метод испытания активности цемента, основанный на изучении его структуры и состава показал, что на прочность могут повлиять и ингредиенты смеси. Нередко добавки снижают активность материала, что сказывается на его вяжущих характеристиках. Приобретая цемент, дополненный добавками, обращайте внимание на свойства вторичного элемента. Он должен демонстрировать высокую активность.

| Добавка | Прочность при сжатии, МПа в зависимости от продолжительности и условий хранения цемента | |||

| 7 суток, нормальные условия | 4 месяца, влажные условия | 12 месяцев, влажные условия | 4 месяца, влажные условия и искусственное состаривание | |

| — | 54.6 | 37.1 | 21.3 | 9.8 |

| KCl | 24.1 | 19.2 | 10.6 | 7.8 |

| NaCl | 44.1 | 35.5 | 20.5 | 18.6 |

| FeCl3 | 54.3 | 41.8 | 23.7 | 13.9 |

| AlCl3 | 52.1 | 40.6 | 24.8 | 13.9 |

| KNO3 | 41.2 | 30.3 | 19.5 | 10.2 |

| NaNO3 | 46.2 | 30.8 | 22.0 | 14.2 |

| Fe(NO3)3 | 56.0 | 44.0 | 25.4 | 15.2 |

| Al(NO3)3 | 45.2 | 36.3 | 22.1 | 13.0 |

| K2SO4 | 49.0 | 37.0 | 22.6 | 11.8 |

| Na2SO4 | 54.0 | 40.3 | 24.6 | 13.8 |

| Fe2(SO4)3 | 63.2 | 48.1 | 28.3 | 16.7 |

| Al2(SO4)3 | 71.9 | 52.4 | 31.8 | 19.6 |

Активность и марка цемента меняются при дополнении состава кальцитом и кварцем. Алиты и алюминаты в свою очередь положительно влияют на показатели прочности. Если для осуществления поставленных задач требуется высокоактивный цемент, в него добавляют клинкер. Определить активность цемента можно по минеральному составу.

Помол составляющих также является важным факторов, так как его размер сказывается на протекании процесса гидратации. Чем тоньше помол, тем активнее происходит взаимодействие воды и частиц цемента. Помол сказывается на удельном весе и плотности, низкий коэффициент которой определяет низкую прочность состава.

Как проводится определение активности цемента?

Ввиду того, что строительные материалы могут быть использованы как для реализации массовых проектов, так и в частном использовании, стоит рассмотреть несколько вариантов определения активности раствора, чтобы понимать, каким образом хранить его, как должна быть организована перевозка цемента и какие характеристики он может проявить в работе.

Чтобы уточнить прочность и активность цемента по ГОСТ, в лабораториях используют следующий способ:

- Раствор формируют в балки;

- На протяжении 24 часов подвергают изделия хранению над водой;

- В течение 27 дней содержат элементы в ванне с гидравлическим замком;

- На 28-е сутки осуществляют испытание на прочность на сжатие.

Испытание цемента на активность предполагает выведение среднего арифметического показателя на основе четырех высочайших результатов исследования. Полученное число считают цифровым эквивалентом активности цемента.

Если вы сомневаетесь в качестве приобретенного продукта при самостоятельном строительстве, можно провести эксперимент в домашних условиях и уточнить, какова активность цемента в бетоне, на основе которого будет изготовлен объект. Для проведения процедуры потребуются вода, одноразовая емкость, ткань, пакет из целлофана, минеральная вода и резиновые перчатки.

Использование этих предметов помогает уточнить активность цемента при пропаривании. Методика подразумевает смешивание состава с минералкой и создание из материала круга, толщина середины которого должна превышать толщину краев. Качественный материал не должен нагреваться в течение получаса. Появляющиеся трещины свидетельствуют о несоответствии материала заявленным техническим характеристикам. Такой эксперимент может пройти любая марка, будь то M400 или M200.

Если результат вас удовлетворил, и химическая активность цемента оказалась надежной, заверните круг в мокрую ткань и в целлофановый пакет, а затем оставьте в таком состоянии на двое или трое суток. Спустя несколько часов пакет развернется, и вы сможете оценить твердость цемента. Качественный состав продемонстрирует отсутствие трещин, звонкий звук при механическом постукивании, в то время как фальсификат рассыплется.

Если вас интересует влияние активности цемента на прочность бетона в конкретном варианте изделия, обращайте внимание на информацию, указанную производителем на упаковке с приобретаемой продукцией.

Чтобы деньги не превратились в воздух, а строительный материал оправдал ваши надежды, приобретайте качественный товар от проверенных поставщиков, обращайте внимание на сроки годности, технические характеристики и минеральный состав смеси.

ГОСТ 25094-2015 Добавки активные минеральные для цементов. Метод определения активности

Текст ГОСТ 25094-2015 Добавки активные минеральные для цементов. Метод определения активности

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ. МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION. METROLOGY AND CERTIFICATION

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ДОБАВКИ АКТИВНЫЕ МИНЕРАЛЬНЫЕ ДЛЯ

ЦЕМЕНТОВ

Метод определения активности

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН ООО Фирма «Цемискон»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (про* токол от 27 октября 2015 г. № 81-П)

За принятие проголосовали:

Краков наименование страны по МК (ИСО 31661004—97

Код страны по МК (ИСО 31661004-97

Сокращенно* наименование мацио иальмого ооганэ по с?анаао?иэаиии

Госстандарт Респубтки Беларусь

Госстандарт Рвспубшки Казахстан

5 Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2015 г. N0 2078-ст межгосударственный стандарт ГОСТ 25094—2015 взеден в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

6 ВЗАМЕН ГОСТ 25094—94

Информация об изменениях к настоящему стандарту публикуется е ежегодном информаци• онном указателе кНациональные стандарты», а текст изменений и лопраеок — е ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет ()

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

ДОБАВКИ АКТИВНЫЕ МИНЕРАЛЬНЫЕ ДЛЯ ЦЕМЕНТОВ Метод определения активности

Active mineral additions for cements. Method of activity determination

Дата введения — 2017—01—01

1 Область применения

Настоящий стандарт распространяется на активные минеральные добавки для цементов (далее — добавки) и устанавливает метод определения активности по прочности на сжатие.

Настоящий стандарт не распространяется на доменные гранулированные шлаки, применяемые для производства цементов.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3306—88 Сетки с квадратными ячейками из стальной рифленой проволоки. Технические условия

ГОСТ 4013—82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 6139—2003 Песок для испытаний цемента. Технические условия

ГОСТ 6613—66 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 24104—2001* Весы лабораторные. Общие технические требования

ГОСТ 30515—2013 Цементы. Общие технические условия

ГОСТ 30744—2001 Цементы. Методы испытаний с использованием полифракционного песка

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного тформационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

6 настоящем стандарте применены термины по ГОСТ 30515.

4 Средства контроля и вспомогательное оборудование

Смеситель для приготовления раствора, трехгнездовые разъемные формы размерами 40x40x160 мм для изготовления образцое-балочек. насадка к формам, приспособления для укладки раствора в форму, встряхивающий стол для уплотнения раствора в форме, пластинки для называния формы с раствором, прибор для испытания на изгиб обраэцов-балочек. машина для испытания на сжатие половинок образцов-балочек — по ГОСТ 30744.

Пропарочная камера любой конструкции, обеспечивающая создание в ней среды насыщенного пара заданной температуры.

Лабораторная мельница для помола материалов. Лабораторную мельницу используют также для смешивания материалов при замене мелющих тел на резиновые шарики, пробки и аналогичные тела, не вызывающие дополнительного измельчения материалов.

* В Российской Федерации действует ГОСТ Р 53226—2008 «Весы неавтоматического действия. Часть 1. Издание официальное

Сито с контрольной сеткой № 008 по ГОСТ 6613.

Прибор для определения удельной поверхности методом воздухопроницаемости по ГОСТ 30744.

Весы по ГОСТ 24104.

Сушильный лабораторный электрошкаф.

5 Подготовка к испытанию и проведение испытания

5.1 Общие положения

Погрешность средств контроля при взвешивании материалов при приготовлении смесей не должна превышать ± 1 г.

Общие положения при определении тонкости помола материалов и испытании смесей на прочность — по ГОСТ 30744.

5.2 Подготовка материалов

5.2.1 Для проведения испытаний от каждой партии добавки отбирают не менее пяти точечных проб.

5.2.2 Из точечных проб составляют объединенную пробу. Масса объединенной пробы должна быть не менее 12 кг. Масса объединенной пробы кусковой дробленой добавки должна быть не менее 12 кг. недробленой — не менее 30 кг.

Объединенную пробу кедробленой добавки дробят до кусков размером не более 50 мм.

Объединенную пробу дробят так, чтобы проба без остатка прошла через сито N910 по ГОСТ 3306.

5.2.3 Из объединенной пробы сокращением получают среднюю лабораторную пробу массой * 6 кг.

5.2.4 Пробу добавки массой 6 кг высушивают в сушильном электрошкафу при температуре (100 ± 5) °С до постоянной массы и измельчают в лабораторной мельнице. Тонкость помола должна быть такой, чтобы остаток на сите с сеткой № 008 составлял не менее 13 % и не более 15 % массы просеиваемой пробы.

Добавки, обладающие высокой исходной дисперсностью и имеющие остаток на сите с сеткой № 008 менее 13 % и удельную поверхность более ЗОС м 2 /кг. могут быть использованы без предварительного помола.

Подготовленную пробу добавки хранят до испытаний в герметичной таре.

5.2.5 Портландцементный клинкер, предназначенный для испытаний, стандартный лесок по ГОСТ 6139 и гипсовый камень по ГОСТ 4013 раздельно измельчают в лабораторной мельнице. Тонкость помола должна быть такой, чтобы остаток на сите с сеткой № 008 составлял:

— для портландцементного клинкера не менее 8 % и не более 8 % массы просеиваемой пробы:

• для стандартного песка не менее 13 % и не более 15 % массы просеиваемой пробы;

• для гипсового камня не менее 4 % и не более 6 % массы просеиваемой пробы.

Допускается измельчать гипсовый камень растиранием в фарфоровой ступке до требуемой тонкости помола.

5.3 Определение прочности

5.3.1 Из материалов, подготовленных по 5.2. путем перемешивания в лабораторной мельнице в течение 2 ч готовят смеси, соответствующие по составам, приведенным в таблице 1.

Интересные и нужные сведения о строительных материалах и технологиях

Ускоренные методы определения активности и алюминатности цемента

Для наиболее полного использования возможности цемента и получения при минимальных его расходах бетона по высшими показателями качества необходимо знание строительно-технологических свойств применяемых цементов — не только его марки, но и содержания С3А, влияющего на скорость гвердения, отношение к тепловой обработке, экзотермию, морозо- и сульфатостойкость.

Данные на поставляемые цементы, содержащиеся в заводских паспортах, недостаточны, и зачастую требуют проверки. Использование цемента с неизвестными свойствами приводит или к его перерасходу, или к снижению качества бетона. Поэтому рациональное использование цемента непосредственно связано с разработкой и внедрением методов ускоренных испытаний, которые не подменяя стандартных, могут дать надежную информацию о его свойствах.

В основу методов ускоренного определения активности цемента и его алюминатности положено представление об истинном минералогическом составе поверхности зерен клинкера в момент затворения цемента водой [1]. В этом понятии выражен целый комплекс свойств цемента: тонкость помола и гранулометрия зерен, петрография и с-руктура клинкера, а также его фактическая гидратационная активность.

Известно, Нто кристаллы активных минералов в клинкерах могут экранироваться пленками менее активных соединений, а сами кристаллы обладать различной степенью искажения решетки л содержать различные количества других компонентов в виде твердых растворов. Все это существенно влияет на активность цемента, четко отражается на действующем составе. Гак как гидратация идет на поверхности цементных зерен, не затрагивая сердцевину более крупных частиц, действующее количество минералов в цементе всегда меньше валового. Предлагаемые методы предназначены для ускоренного определения активности и алюмииатности всех портландцементов, регламентируемых ГОСТ 10178—76, за исключением шлакопортландцемента.

Метод определения активности (марки) цемента основан на выявлении действующего количества силикатных фаз — главных носителей его прочности. В качестве показателя этого количества принята концентрация гидролизной извести Са(ОН)2, выделяемой цементом после первых 5 ч гидратации в суспензии (В/Ц е20) при температуре 20°С; так как, кроме силикатов кальция, другие минералы клинкера извести не выделяют.

Согласно данным, гидролиз силикатов в цементном тесте за 5 ч происходит достаточно глубоко, а в разбавленных суспензиях ход его значительно ускоряется. По нашим данным, портландцемент Вольского завода марки М 400 за б ч гидратации выделяет в разбавленной суспензии около 27% всей извести, которая выделяется к 28-м сут. Аналогичные данные получены и для других портландцементов.

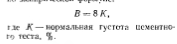

По интенсивности гидролиза силикатов в суспензии можно судить о действующем их количестве и истинном химическом потенциале силикатных фаз в данном цементе. В работе также отмечается, что, по мнению многих исследователей; свойства цементного камня в большой степени определяются в первые минуты и часы гидратации трехкальциевого силиката, поэтому отобранную по ГОСТ 22236—76 от поступившей партии цемента среднююю пробу перед испытанием обрабатывают, согласно указаниям ГОСТ 310.1—76, для устранения возможной неоднородности цемента в пределах партии — определяются нормальная густота теста, сроки схватывания и равномероность изменения объема. Затем в стеклянную колбу с притертой пробкой отмеряют В (мл) дистиллированной воды, рассчитанной по эмпиричеокой формуле:

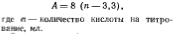

От средней пробы отвешивают 10 г цемента и всыпают в воду, отметив в журнале время затворения. Колбу закрывают и при постоянном взбалтывании гидратируют цемент в течение 5 мин, после чего в течение следующих 5 мин суспензии дают отстаяться. Осветленную жидкость осторожно сливают в мерный цилиндр объемом 250 мл. Замечают количество слитой жидкости, удаляют ее, отмеряют в колбу такое же количество дистиллированной воды и добавляют 0,5 г тонкомолотого полуводного гипса. Колбу плотно закрывают и гидратируют цемент в течение 5 ч с момента затворения. Суспензия должна иметь температуру 20±1°С, каждые 15 мин ее Необходимо взбалтывать. Отступления от режима испытания искажают его результаты. Описанная операция способствует быстрому удалению растворившихся щелочей и свободной извести, поэтому необходимо стараться слить как можно больше жидкости, не допуская потери цемента. Через 5 ч часть суспензии (60—70 мл) быстро пропускают через бумажный фильтр, пипеткой отбирают 25 мл фильтрата, переносят в коническую колбу с 25 мл дистиллированной воды, добавляют 2— 3 капли метилоранжа и сразу титруют точно 0,1 н. раствором HC1 до перехода окраски из желтой в оранжевую. Отмечают объем в мл кислоты.

Активность цемента А, МПа, рассчитывают по формуле

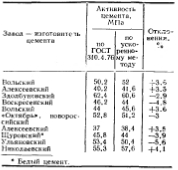

Эмпирическая формула получена путем обработки экспериментальных данных по одновременному определению фактической активности портландцементов по ГОСТ 310.4.76 и показателя и для каждого из испытанных цементов. Сопоставление результатов испытаний портландцементов разных заводов, выполненных по ГОСТ 310.4.76 и по предлагаемому методу, показывает, что расхождение между ними не превышает 4—6% (см. таблицу).

Сущность метода определения алюминат ности заключается в селективной гидратации алюминатных фаз при одновременном блокировании силикатов кальция. Последнее достигается введением в цементное тесто с водой затворения свекловичного сахара в количестве 1% массы цемента. Исследования показали, что сахароза тормозит гидролиз силикатов, но значительно ускоряет гидратацию алюминатов и связывание их с гипсом в эттрингит. Вскоре после затворения цемента раствором сахара наблюдается рост температуры теста—оно схватывается и затвердевает. Можно предположить, что прочность затвердевшего теста в этих условиях является индикатором действующего числа фаз в данном цементе, так как только они и участвуют в твердении.